Изобретение относится к обработке металлов давлением и может использоваться при моделировании процессов горячей обработки давлением.

Цель изобретения - расш фение технологических возможностей и повышение точности моделирования формоизменения в процессах обработки металлов давлением.

Селективный петролатум и обогащен- ньй каолин выполняют роль основных наполнителей. При этом селективный цетролатум обладает высокой вязкостью и низким сопротивлением деформации. Введение в материал селективного пет- ролатума в количестве 34,1 - 34,7% обеспечивает материалу вязкость при достаточной точности параметров формоизменения. Увеличение содержания селективного петролатума более 34,7% приводит к снижению точности моделирования из-за уменьшения твердости материала. Снижение содержания селективного петролатума менее 34,1% вызывает образование внутренних трещин в материале при степени деформации 26-28%.

Введение в материал каменноугольного воска в количестве 1,0 - 15,0% позволяет повысить пластичность материала без снижения твердости при прочих равных условиях, добиться расширения диапазона моделируемых темнера

тур и увеличения точности моделирова- 35 верхности инструмента,

ния за счет увеличения твердости ма- териала.

Введение в материал каменноугольного воска менее 1% не обеспечивает материалу требуемых пластических свойств, а введение его более 15% обеспечивает такие же пластические свойства материала, как и содержание 15%, но при этом возникают трещины на поверхностях образцов из модели- рующего материала, которые не контактируют с деформирующими поверхностями инструмента.

Введение в материал индустриального масла в количестве 2,1 - 2,5% обе-

спечивает стабилизацию материала во время его изготовления. При содержании индустриального масла менее 2,1% вероятность расслоения материала по компонентам выше в 2 - 2,5 раза, чем при указанном содержании. Увеличение содержания индустриального масла более 2,5% снижает прочностные свойства материала.

Введение в материал нефтяного парафина в количестве 7,0 - 7,4% позво- ляет моделировать контактные условия

обработки металлов и сплавов давлением. При содержании нефтяного парафина менее 7,0% приводит к коэффициенту трения,близкому к единице, что не соответствует контактным условиям. Увеличение содержания нефтяного парафина более 7,4% вызывает снижение сопротивления деформации при прочих равных ус- условиях.

Введение в материал сосновой канифоли в количестве 8,0 - 10,8% позволяет деформировать материалы со степенями деформации 30-35% без расслоения . Уменьшение содержания канифоли менее 8,0% снижает сопротивление материала действию сжимающих сил при деформировании, а увеличение ее содержания более 10,8% вызывает увеличение прилипаемости материала к поВведение в материал цинковых сухих белил в количестве 4,1 - 4,3% позволяет моделировать распределение напряжений и деформаций по объему деформируемого тела. Снижение содержания цинковых белил менее 4,1% вызывает снижение прочностных свойств материала, а увеличение их содержания выше 4,3% приводит к неравномерности пластических свойств материала по объему из-за расслоения компонентов в процессе изготовления.

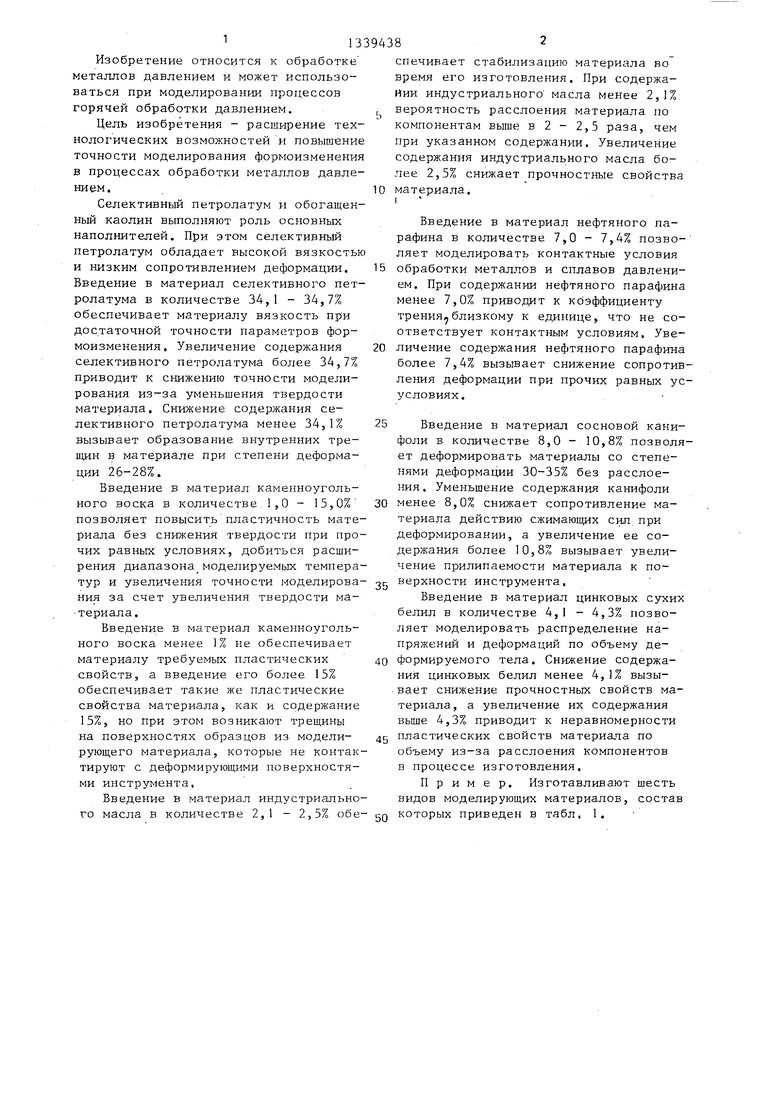

П р им е р. Изготавливают шесть видов моделирующих материалов, состав которых приведен в табл, 1.

1

2 3 4 5

звестый 6

33,0 34,1 34,4 34,7 36,0

33,0

0,4

1,0

7,8

15,0

16,0

20,6

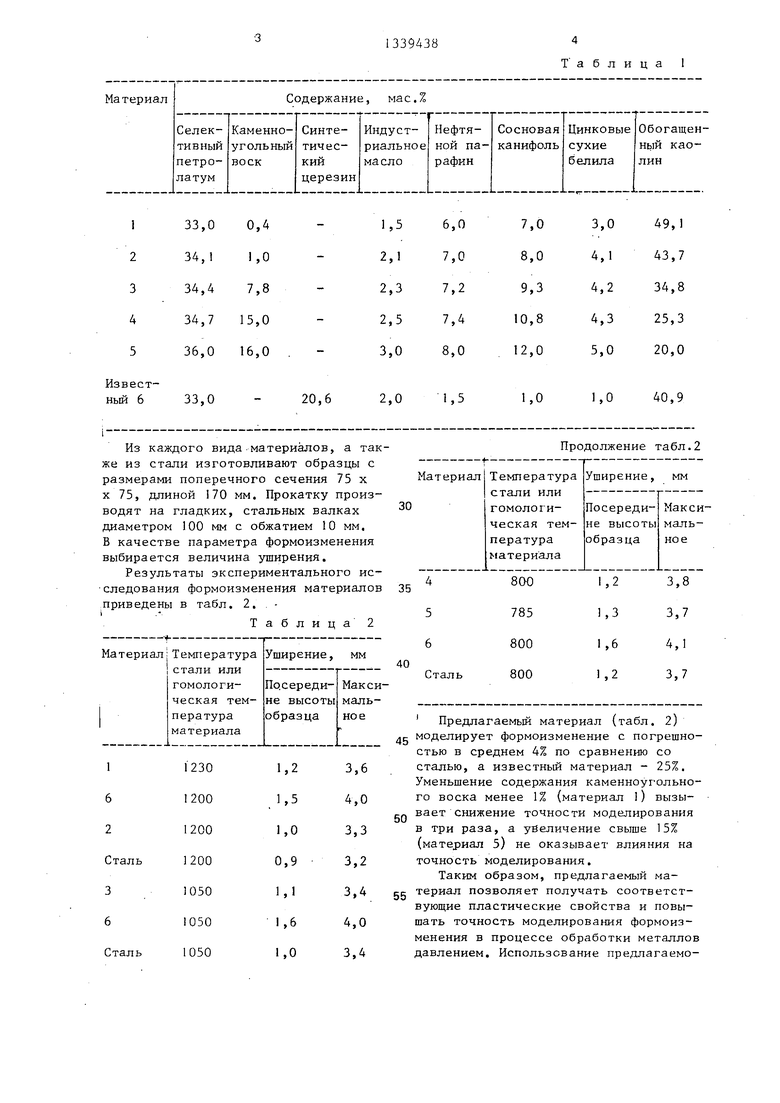

Из каждого вида материалов, а также из стали изготовливают образцы с размерами поперечного сечения 75 х X 75, длиной 170 мм. Прокатку производят на гладких, стальных валках диаметром 100 мм с обжатием 10 мм, В качестве параметра формоизменения выбирается величина уширения.

Результаты экспериментального ис- следования формоизменения материалов :Приведены в табл. 2, Таблица 2

атериал;Температура I стали или гомологическая температураматериала

Уширение, мм

По. середине высоты образца

Максимальное

ль

ль

1230 1200 1200 1200 1050 1050 1050

1,2 1,5 1,0 0,9

1,1 1,6 1,0

3,6 4,0 3,3 3,2

3.. 4,0

3,4

Т а б л и ц а 1

6,0 7,0 7,2 7,4 8,0

1,5

7,0

8,0

9,3

10,8

12,0

1,0

3,0 А,1 4,2 4,3 5,0

1,0

49,1 43,7 34,8 25,3 20,0

40,9

Продолжение табл.2

30

35

40

Предлагаемый материал (табл, 2) моделирует формоизменение с погрешностью в среднем 4% по сравнению со сталью, а известный материал - 25%. Уменьшение содержания каменноугольного воска менее 1% (материал I) вызы- вает снижение точности моделирования в три раза, а убеличение свыше 15% (материал 5) не оказывает влияния на точность моделирования,

Таким образом, предлагаемый материал позволяет получать соответствующие пластические свойства и повышать точность моделирования формоизменения в процессе обработки металлов давлением. Использование предлагаемого изобретения повышает эффективность работы оборудования для горячей обработки металлов давлением за счет совершенствования режимов деформации на основе моделирования горячего формоизменения сталей и сплавов..Предлагаемый материал и его компоненты нетоксичны, легко поддаются обработке и выпускаются отечественной промыш- ленностью в достаточном количестве.

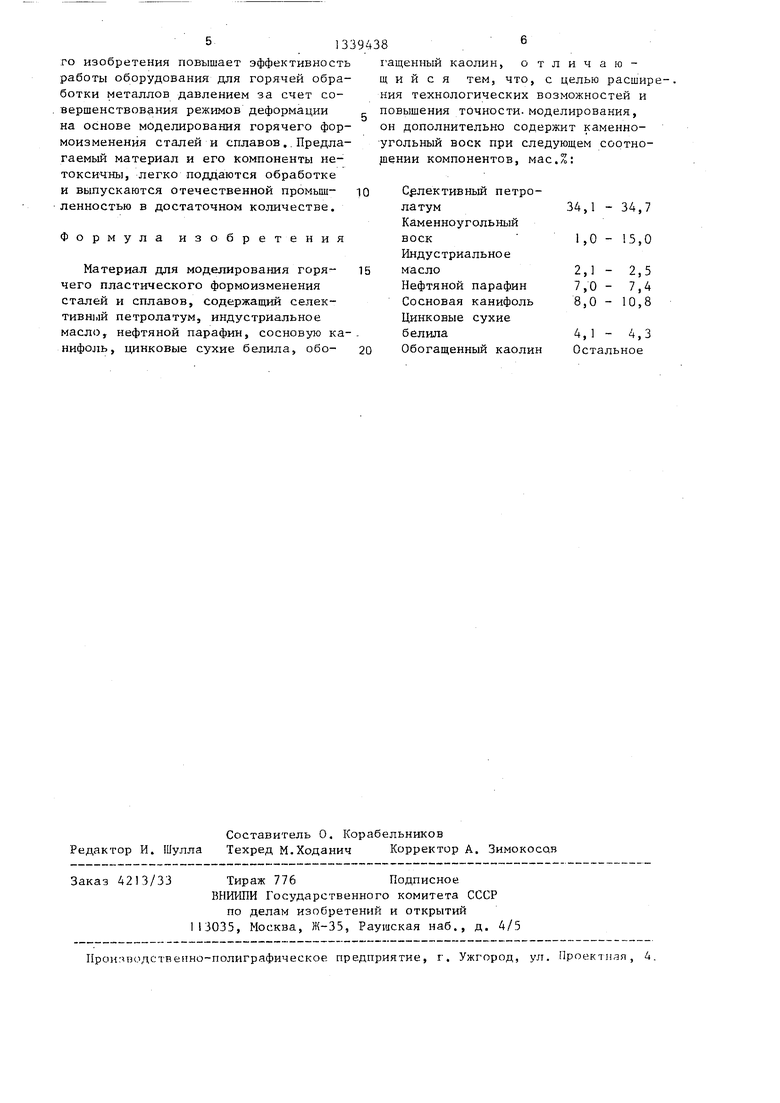

Формула изобретения

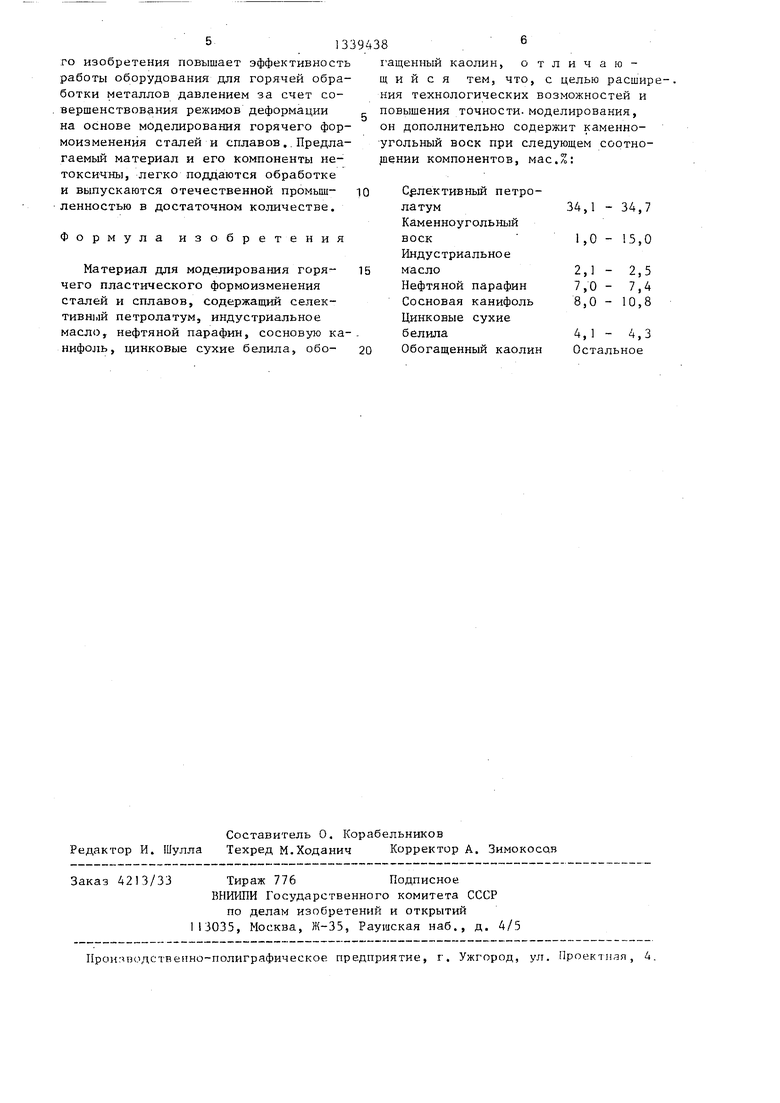

Материал для моделирования горя- чего пластического формоизменения сталей и сплавов, содержащий селективный петролатум, индустриальное масло, нефтяной парафин, сосновую канифоль, цинковые сухие белила, обо-

Составитель О. Корабельников Редактор И. Шулла Техред М.Ходанич Корректор А. Зимокосов

4213/33

Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 13035, Москва, Ж-35, Раушская наб., д. 4/5

Г1рон;и одствеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

г ащенный каолин, отличающийся тем, что, с целью расширения технологических возможностей и повышения точности, моделирования, он дополнительно содержит каменноугольный воск при следующем соотношении компонентов, мас.%:

Срлективньй петролатум

Каменноугольный воск

Индустриальное масло

Нефтяной парафин Сосновая канифоль Цинковые сухие белила Обогащенный каолин

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для моделирования горячего пластического формоизменения металлов | 1982 |

|

SU1037137A1 |

| Материал для моделирования горячего пластического формоизменения металлов | 1981 |

|

SU978000A1 |

| Матариал для моделирования горячего пластического формоизменения металлов и сплавов | 1978 |

|

SU706742A1 |

| Способ получения пластилина | 1990 |

|

SU1770338A1 |

| ПЛАСТИЛИН ДЕТСКИЙ | 1996 |

|

RU2103289C1 |

| ГЕРМЕТИЗИРУЮЩАЯ ПАСТА | 1996 |

|

RU2105023C1 |

| ГИДРОФИЛЬНЫЙ ПЛАСТИЛИН | 2012 |

|

RU2500700C2 |

| Средство для герметизации емкостей при хранении анатомических препаратов | 2021 |

|

RU2774233C1 |

| Пластилин | 1979 |

|

SU773055A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2489466C1 |

Изобретение относится к обработке металлов давлением, а именно к процессам горячего пластического формоизменения сталей и сплавов. Цель изобретения - расширение технологических возможностей материала и повышение точности моделирования. Цель достигается введением в материал дополнительного компонента - воска каменноугольного при следующем соотношении компонентов, мас.%: петролатум селективный 34,1-34,7, воск каменноугольный 1,0-15,0, масло индустриальное 2,1- 2,5, парафин нефтяной 7,0-7,4, канифоль сосновая 8,0-10,8, белила цинковые сухие 4,1-4,3, каолин обогащен- ньш - остальное. Введение в материал воска каменноугольного позволяет повысить пластичность материала без снижения твердости при прочих равных условиях, что поло ительно влияет на технологические свойства материала для моделирования процессов горячего пластического формоизменения сталей и сплавов. 2 табл. (Л со 00 со 4 00 00

| Матариал для моделирования горячего пластического формоизменения металлов и сплавов | 1978 |

|

SU706742A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-23—Публикация

1986-01-02—Подача