(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для моделирования горячего пластического формоизменения металлов | 1981 |

|

SU978000A1 |

| Матариал для моделирования горячего пластического формоизменения металлов и сплавов | 1978 |

|

SU706742A1 |

| Материал для моделирования горячего пластического формоизменения сталей и сплавов | 1986 |

|

SU1339438A1 |

| ПЛАСТИЛИН ДЕТСКИЙ | 1996 |

|

RU2103289C1 |

| Способ получения пластилина | 1990 |

|

SU1770338A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2489466C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2602562C2 |

| ГИДРОФИЛЬНЫЙ ПЛАСТИЛИН | 2012 |

|

RU2500700C2 |

| БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2137794C1 |

| Состав для предотвращения пыления минеральных удобрений | 2018 |

|

RU2688816C1 |

МАТЕРИАЛ ДЛЯ МОДЕЛИРОВАНИЯ ГОРЯЧЕГО ПЛАСТИЧЕСКОГО ФОРМОИЗМЕНЕНИЯ МЕТАЛЛОВ, содержащий пет ролатум селективный, парафин нефтяной, канифоль сосновую, масло индустриальное и каолин, отличающийся тем, что, с целью повиаиения точности моделирования процесса горячей прокатки сталей при упрощении состава материала, он содержит указанные KONnio,HeHты при следующем соотношении, мас.%: Петролатум селективный 28-34 Парафин нефтяной 8-10 Канифоль сосновая 3-6 Масло И11дустриальное 6-9 КаолинОстальное

Од

00

Изобретение относится к испытания материалов и может быть использовано при моделировании процесса горячей пластической деформации стали в валках прокатного стана.

Известен материал f1} для моделирования горячего пластического формоизменения металлов, содержащий петролатум селективный, Церезин синтетический, масло индустриальное, парафин нефтяной, канифоль сосновую, белил а цинковые сухие,тальк и каолин при следующем соотношении компонентов,мае.% Петролатум селективный 28-30 Церезин синтетический 6,5-20,6 Масло индустриальное 1,8-2,0 Парафин нефтяной 1,0-1,5 Канифоль сосновая 0,9-1,0 Белила цинковые сухие 2,5-4,0 КаолинОстальное

Известный .материал используют ., при температуре 5-25 С. Недостатком материала является низкая точность моделирования напряженно-деформированного состояния сталипри ее горячей прокатке. Кроме того, большое число компонентов, входящих в материал, увеличивает . трудоемкость исследования.

Цель изобретения - повышение точности моделирования процесса горячей прокатки сталей при упрощении состава материала.

Указанная цель достигается тем, что материал для моделирования горячего пластического формоизменения металлов содержит петролатум селектинный, парафин нефтяной, канифоль сосновую, масло индустриальное и каолин при следующем соотношении компонентов, мас.%:

Петролатум селективный 28-34 Парафин нефтяной 8-10 Канифоль сосновая 3-6 Масло индустриальное 6-9 КаолинОстальное

Материал получают последователы ным добавлением в каолин петролатума Селективного, парафина, канифоли и масла при непрерывном перемешивании до получения гомогенной однородной смеси.

Каолин и петролатум выполняют роль пластичного наполнителя с низким значением упругих свойств,

Введение в состав материала парафина нефтяного в -количестве 8-10% позволяет повысить сопротивление -деформации материсша и соблюсти равенство контактных условий при горячей прокатке и при ее моделировании.Увеличение содержания парафина свыше 10% приводит к получению материала с коэффициентом трения при деформации менее 0,1, что не соответствует горячей прокатке стали.Снижение содержания парафина менее 8% влечет за собой отсутствие эквивалентности кривых упрочнения модели и оригинала

Введение в состав материала канифоли сосновой в количестве 3-6% позволяет моделировать контактные условия и напряженно-деформированное состояние при горячей прокатке сталей широкого марочного сортамента. Умень шение содержания канифоли ниже 3% вызывает снижение твердости материала, следствием чего является отсутствие подобия кривых упрочнения модели и натуры. Увеличение содержания канифоли более 6% ухудшает пластические свойства материала, вызывая трещинообразование и нарушение сплошности при степенях деформации более 30%.

Введение в состав материала парафина нефтяного в количестве 8-10% способствует снижению температурного влияния на сопротивление деформации материала в диапазоне температур от -20 до -Ь20°С.

Масло индустриальное в количестве 6-9% выполняет роль связукадего элемента, придавая материалу способность к. пластическому формоизменению аналогично стали при 900-1200°С. Увеличение содержания масла более 9% вызывает появление текучести материала под действием собственного веса, нарушая подобие энергосиловых параметров. Снижение содержания масЛа менее 6% при прочих равных условиях способствует снижению вязкости материала, что приводит к его разрушению при деформации.

Описанный материал обеспечивает качественное и количественное моделирование процесса горячей прокатки стали только при температуре материалов в диапазоне от -5 до -15°С. В указанном диапазоне вследствие повьлиения вязкости всех компонентов появляется возможность эквивалентного моделирования кривых упрочнения стали.при горячей прокатке и контакт Ных условий.

Увеличение температуры испытания выше -5с вызывает нарушение условий геометрического, силового и кинематического подобия. Снижение температуры -испытаний ниже -15с приводит к снижению пластических свойств материала, вызывая образование дефектов в виде Трещин на необжимаемых поверхностях.

Пример. Готовят четыре смеси компонентов.

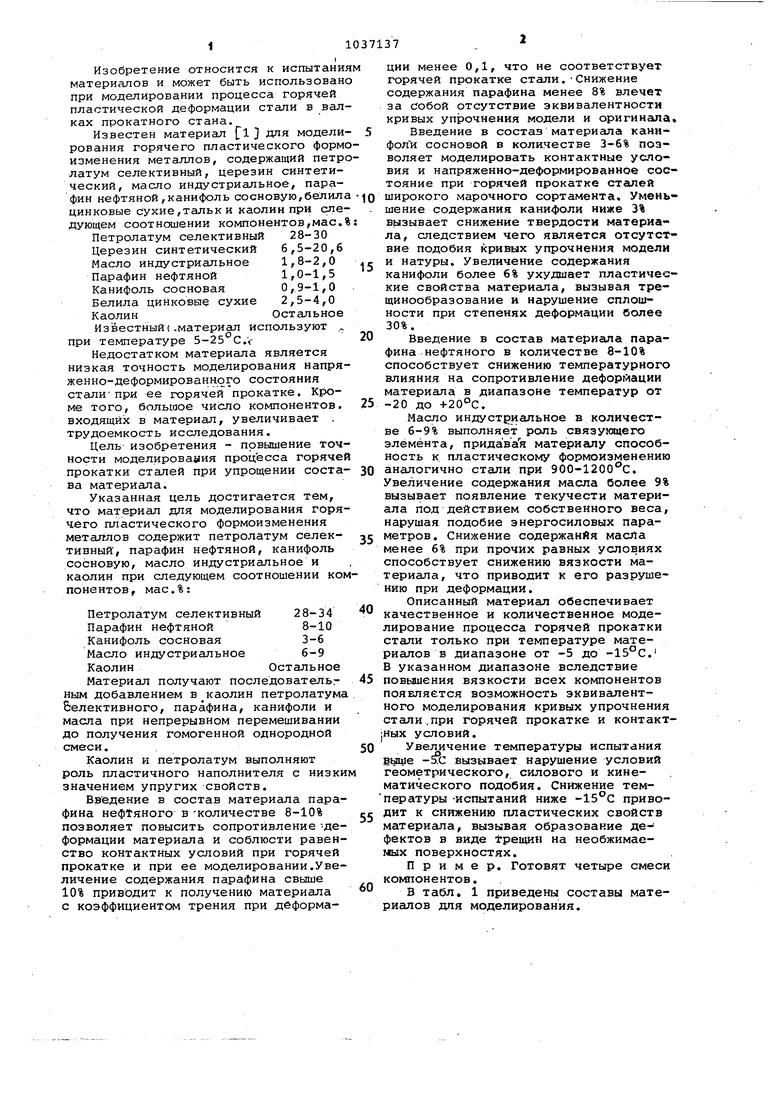

В табл. 1 приведены составы материалов для моделирования.

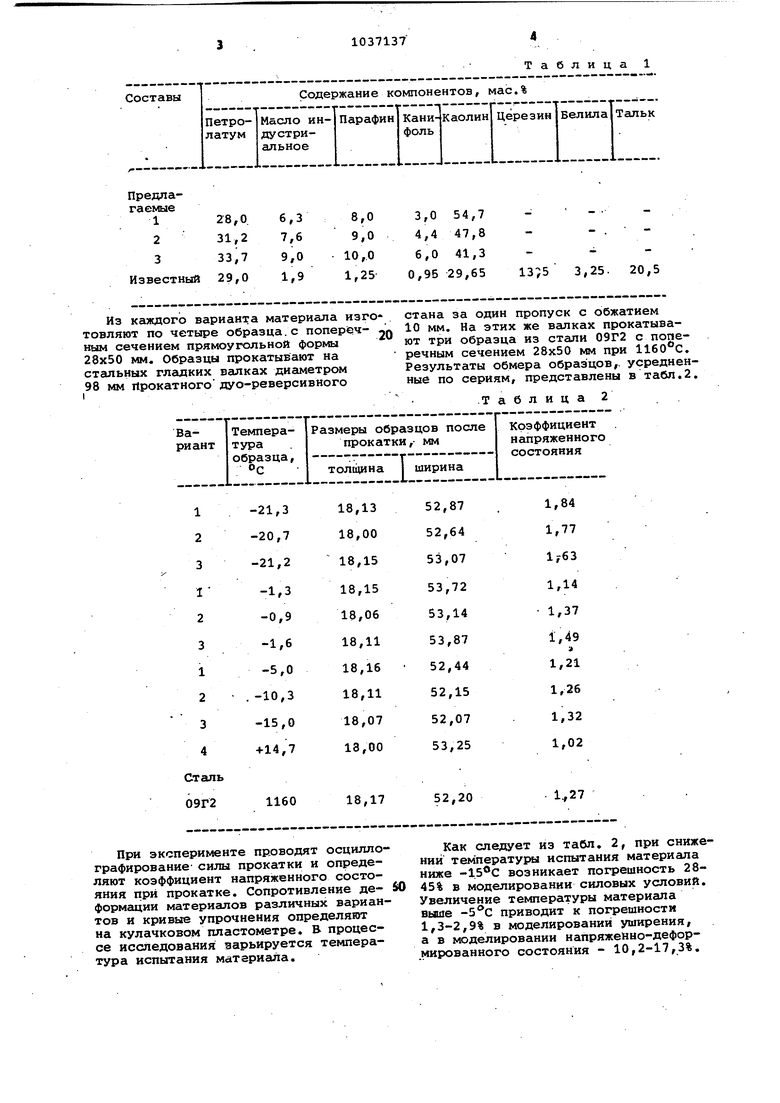

Из каждого варианта материала изго товляют по четыре образца/с попер€ Ч- -Q ным сечением прямоугольной формы 28x50 мм« Образцы прокатывают на стальных глсшких валках дигшетром 98 мм Прокатного дуо-реверсивного

При эксперименте приводят осциллографирование- силы прокатки и определяют коэффициент напряженного состояния при прокатке. Сопротивление де- SO формгщии материалов различных вариантов и кривые упрочнения определяй : на кулачковом пластометре. В процессе исследования варьируется температура испытания материала.

Таблица 1

стана за один пропуск с обжатием 10 мм. На этих же валках прокатывают три образца из стали 09Г2 с поперечным сечением 28x50 мм при , Результаты обмера образцов,, усредненные по сериям, представлены в табл.2,

.Т а б л и ц а 2

Как следует из табл. 2, при снижений температуры испытания материала ниже возникает погрешность 2845% в моделировании силовых условий. Увеличение температуры материала выше приводит к погрешности 1,3-2,9% в моделирований уширения, а в моделировании напряженно-дефор.мированного состояния - 10,2-17,3%.

51037137

При оптимальной температуре от Таким образом, описанный матери-5 до -15 С погрешность в уширенииал поз.воляет с высокой точностью мопо сравнению с натуроА не превос-дёлировать напряженно-деформированное

ходи± -0,25 и +0,46%. Погрешностьсостбяние при горячей прокатке стапри моделировании Напряженного состо-лей и сост(эит из небольшого числа

яния не превышает -4,7 и +3,9%.компонентов, безопасных в работе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке 3302234/25-28, кл.О 01 N 3/28, 1981 (прототип) | |||

Авторы

Даты

1983-08-23—Публикация

1982-03-25—Подача