(5) МАТЕРИАЛ ДЛЯ МОДЕЛИРОВАНИЯ ГОРЯЧЕГО ПЛАСТИЧОСКОГО ФОРМОИЗМЕНЕНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для моделирования горячего пластического формоизменения металлов | 1982 |

|

SU1037137A1 |

| Матариал для моделирования горячего пластического формоизменения металлов и сплавов | 1978 |

|

SU706742A1 |

| Материал для моделирования горячего пластического формоизменения сталей и сплавов | 1986 |

|

SU1339438A1 |

| ПЛАСТИЛИН ДЕТСКИЙ | 1996 |

|

RU2103289C1 |

| Способ получения пластилина | 1990 |

|

SU1770338A1 |

| ГИДРОФИЛЬНЫЙ ПЛАСТИЛИН | 2012 |

|

RU2500700C2 |

| ГЕРМЕТИЗИРУЮЩАЯ ПАСТА | 1996 |

|

RU2105023C1 |

| ЛИПКИЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2143452C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2489466C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2602562C2 |

1

Изобретение относится к испытаниям материалов и может быть использовано при моделировании контактных условий горячей обработки металлов.

Известен материал для моделирования горячего .пластического формоизменения металлов, содержащий петролатум селективный, церезин синтетический, масло индустриальное, парафин нефтяной, канифоль сосновую, белила цинковые сухие и каолин при следующем соотношении компонентов, мас.%:

Петролатум селективный 32-33 Церезин синтетический 6,5-20,6 Масло индустриальное 1,8-2,0 Парафин нефтяной 1,0-1,5 Канифоль сосновая 0,9-1,0 Белила цинковые сухие0,9-1,0

КаолинОстальное

t

Недостатком данного материала является низкая точность моделирования

контактных условий горячей обработки металлов давлением из-за высокого коэффициента трения при пластической деформации материала, вследствие чего нарушается геометрическое и силовое подобие при моделировании.

Цель изобретения - повышение точности моделирования контактных условий горячей обработки металлов давлением.

10

Указанная цель достигается тем,

что материал дополнительно содержит тальк при следующем соотношении компонентов, мас.%:

Петролатум селективный 28-30

15 Церезин синтетический 6,,6 Масло индустриальное 1,8-2,0 Парафин нефтяной 1,0-1,5 Канифоль сосновая О,,0 Белила цинковые сухие 2,5-,0

20 Тальк . 19-22 КаолинОстальное

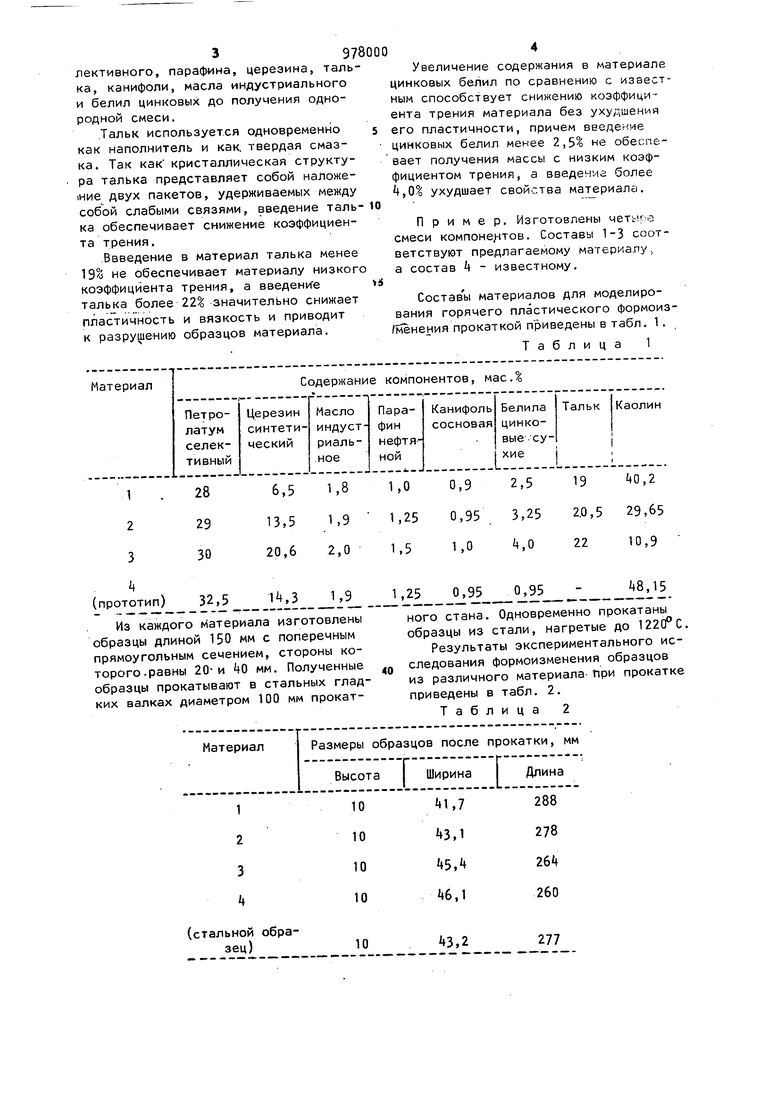

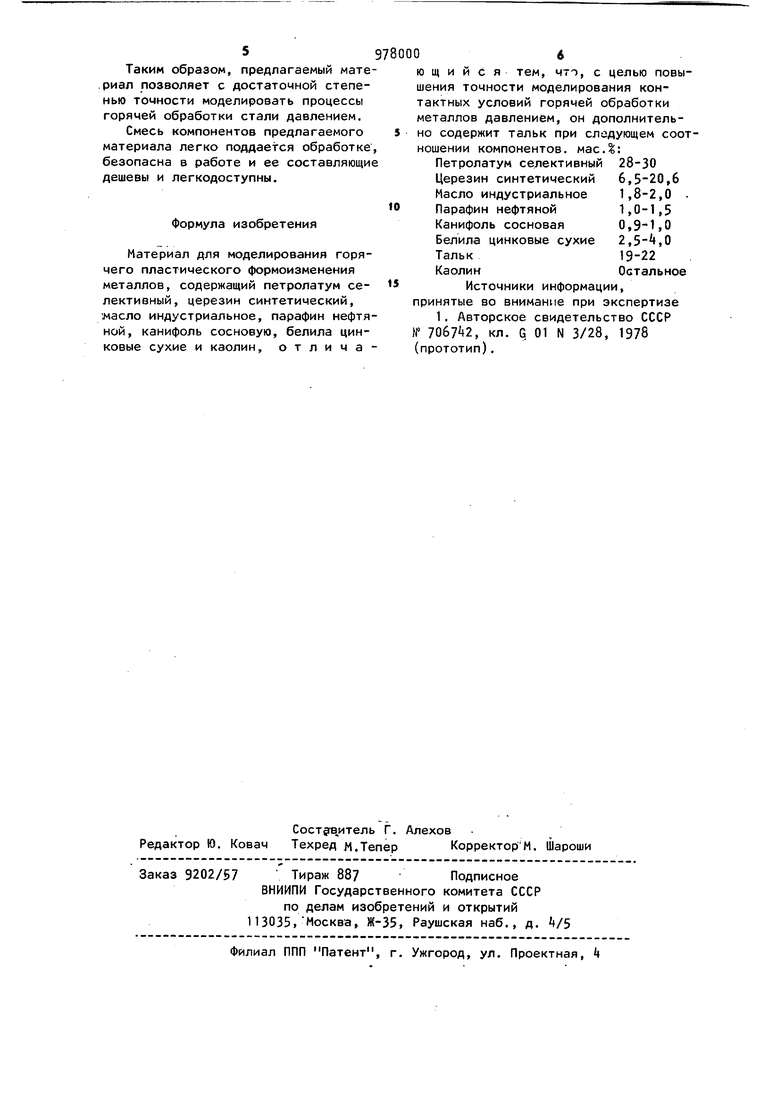

Материал получают последовательным добавлением в каолин петролатума се397лективного, парафина, церезина, талька, канифоли, масла индустриального и белил цинковых до получения однородной смеси. Тальк используется одновременно как наполнитель и как. твердая смазка. Так как кристаллическая структура талька представляет собой наложение двух пакетов, удерживаемых между собой слабыми связями, введение талька обеспечивает снижение коэффициента трения. Ввведение в материал талька менее 19« не обеспечивает материалу низкого коэффициента трения, а введенИе талька более 22 значительно снижает пластичность и вязкость и приводит к разрушению образцов материала. 286,5 1,81,00,9 2913,5 1,9 1,25 0,95 3020,6 2,01,51,0

(прототип) 32,51,3 J,91,,,95- 5 8J5

Из каждого Материала изготовленыного стана. Одновременно прокатаны

образцы длиной 150 мм с поперечнымобразцы из стали, нагретые до .

прямоугольным сечением, стороны ко-Результаты экспериментального исторого.равны 20-и 40 мм. Полученные следования формоизменения образцов

образцы прокатывают в стальных глад-из различного материала- При прокатке

ких валках диаметром 100 мм прокат-приведены в табл. 2.

(стальной образец)

Таблица2

3,2

277 Увеличение содержания в материале цинковых белил по сравнению с известным способствует снижению коэффициента трения материала без ухудшения его пластичности, причем веедемие цинковых белил менее 2,5% не обеспевает получения массы с низким коэффициентом трения, а введенма более ,0 ухудшает свойства материала. Пример. Изготовлены четьре смеси компоне/чтов. Составы 1-3 соответствуют предлагаемому материалу,, а состав k известному. Составы материалов для моделирования горячего пластического формоизменения прокаткой приведены в табл. 1. Таблица 1 2,519+0,2 3,25 2.0,5 29,65 ,02210,9 5 Таким образом, предлагаемый мате ,риал позволяет с достаточной степенью точности моделировать процессы горячей обработки стали давлением. Смесь компонентов предлагаемого материала легко поддается обработке безопасна в работе и ее составляющи дешевы и легкодоступны. Формула изобретения Материал для моделирования горячего пластического формоизменения металлов, содержащий петрояатум селективный, церезин синтетический, масло индустриальное, парафин нефтя ной, канифоль сосновую, белила цинковые сухие и каолин, о т л и ч а ю щ и и с я тем, чтт, с целью повышения точности моделирования контактных условий горячей обработки металлов давлением, он дополнительно содержит тальк при следующем соотношении компонентов, мас.%: Петролатум селективный 28-30 Церезин синтетический 6,5-20,6 Масло индустриальное 1,8-2,0 Парафин нефтяной 1,0-1,5 Канифоль сосновая 0,9-1,0 Белила цинковые сухие 2,5-,0 Тальк19-22 КаолинОстальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР , кл. G 01 N 3/28, 1378 (прототип).

Авторы

Даты

1982-11-30—Публикация

1981-06-15—Подача