Область техники

Группа изобретений относится к области машиностроения и может быть применено для производства постоянных магнитов, магнитных систем и устройств на их основе методами аддитивных технологий (синтез на подложке, струйное нанесение связующего и др.).

Уровень техники

Технологии аддитивного производства, часто называемые 3D-печатью, применительно к постоянным магнитам в настоящее время привлекают заметное внимание исследователей ввиду возможности создания магнитов и магнитных систем произвольных форм, ограниченных механическими свойствами материала магнита.

Наиболее простым и дешевым способом печати является технология экструзии материала (material extrusion), или моделирование методом наплавления. Как правило, печать этим методом осуществляется пластиком с температурой плавления не выше 200 °С, что позволяет легко и малозатратно реализовать такую технологию. Используются различные варианты подающего устройства. В таком устройстве выполняется расплавление всей загруженной массы с последующей подачей через сопло посредством избыточного давления над расплавом или расплавлением части филамента. Поскольку температура пластика невысока, магнитные свойства материала, помещенного в пластик, почти сохраняются в процессе печати. Недостатки этого метода заключаются в ограничении температуры эксплуатации полученных таким образом магнитов. В большинстве работ, например [1-4], исследованы магнитные и механические свойства полученных материалов, напечатаны и опробованы различные устройства: прототип насоса для перекачки крови [5], аналог промышленно выпускаемого электродвигателя [6] и др. Типичные значения коэрцитивной силы составляют 9-10 кЭ, максимальное энергетическое произведение достигает 6 МГсЭ. В целом показана целесообразность использования технологии экструзии материала при изготовлении прототипов устройств.

В работе [7] представлены результаты получения и изучения магнитных свойств и структуры смеси анизотропных порошков Nd-Fe-B и Sm-Fe-N в высококоэрцитивном состоянии с 35% об. нейлона-12. Смесь выпускается промышленно для экструзионного изготовления магнитов со связующим. Смесь переплавлялась в принтере и из нее изготавливали подковообразные магниты в присутствии магнитного поля напряженностью 8 кЭ. Воздействие магнитного поля не привело к формированию магнитной текстуры ввиду высокой вязкости нейлона, препятствующей вращению частиц. Повторное текстурование было проведено путем помещения образцов во внешнее поле и их нагрева до 185, 195 и 205 °С. Текстурирование показало двукратное увеличение остаточной намагниченности при незначительном снижении коэрцитивной силы, однако привело к деградации формы кусков магнита. Достигнуто максимальное энергетическое произведение при комнатной температуре 11 МГсЭ.

В ряде работ использован метод струйного нанесения связующего (binder jetting). Этот метод похож на моделирование методом наплавления с той разницей, что в первом сначала распределяется магнитный порошок, а затем на него наносится специальное вещество, как правило полимер [8, 9], которое склеивает частицы порошка в определенных местах. Магнитные свойства использованных частиц в процессе печати не изменяются или незначительно ухудшаются.

Более перспективным с точки зрения скорости печати и температурного диапазона применения постоянных магнитов и магнитных систем представляется метод селективного лазерного плавления (selective laser melting, SLM), являющегося одной из разновидностей синтеза на подложке, ввиду возможности изготовления постоянных магнитов без использования полимерного связующего. Однако в работах [10, 11] постоянные магниты изготавливаются из смеси полимерного связующего с магнитотвердым порошком. В работе [12] представлены результаты синтеза постоянных магнитов из промышленно выпускаемого порошка MQP-S. Порошок получен методом газовой атомизации и каждая частица состоит из зерен с характерным размером 30-50 нм. Авторам удалось получить магниты сложных форм без формирования трещин, обусловленных напряжениями, возникающими в процессе охлаждения сплава.

Постоянные магниты, о которых шла речь выше, могут использоваться в сравнительно узком температурном диапазоне, ограниченным сверху приблизительно 100 °С. При более высоких температурах происходит деградация связующего. В большинстве рассмотренных работ в качестве магнитного наполнителя используют промышленно выпускаемые порошки марок MQP-B и MQP-S. Первый имеет лучшие магнитные характеристики, но получен методом быстрой закалки и форма частиц неправильная с острыми углами; частицы второго имеют сферическую форму. В случае технологии моделирования методом наплавления форма играет заметную, но не ключевую роль. Для технологии SLM, при условии автоматического распределения частиц, их форма определяет текучесть порошка и является принципиальной. Отдельные частицы порошка состоят из наноразмерных кристаллитов со случайной ориентацией осей легкого намагничивания друг относительно друга (изотропный порошок). В работе [13] использован порошок марки MQP-S, однако выполнена не полная его переплавка, а лишь спекание, в результате которого коэрцитивная сила полученных заготовок магнитов уменьшилась по отношению к таковой исходного порошка. После спекания частиц была проведена процедура инфильтрации, в результате которой легкоплавкая эвтектика заполнила поры между спеченными частицами порошка и диффундировала в межзеренные границы в каждой частице. Эта процедура позволила не только вернуться к исходным значениям коэрцитивной силы, но даже получить большие значения. В работах [14, 15] получены образцы из порошка MQP-S и исследовано влияние параметров синтеза образцов в виде кубиков на их форму и размеры. Исследовано распределение магнитной индукции в пространстве вокруг образцов.

Коммерчески доступным является порошок марки MQA, частицы которого имеют неправильную форму, но оси легкого намагничивания отдельных зерен в них ориентированы параллельно друг другу (далее будем называть порошок с такой структурой анизотропным). Такая структура приводит к увеличению остаточной намагниченности и максимального энергетического произведения. Последняя характеристика является одной из важнейших и зачастую используется для разделения постоянных магнитов по маркам. Переход от изотропного порошка к анизотропному позволит увеличить максимальное энергетическое произведение в четыре раза. Это аналогично четырехкратному уменьшению объема постоянного магнита.

3D-печать постоянных магнитов будет востребована в связи с интенсивным развитием энергетики и робототехники, миниатюризации существующих высокотехнологичных устройств, электрических и гибридных автомобилей. Наблюдается ежегодное увеличение производства постоянных магнитов системы Nd-Fe-B и одновременное незначительное улучшение их магнитных свойств. Критической характеристикой постоянных магнитов является коэрцитивная сила при температурах эксплуатации устройств, содержащих постоянные магниты. За счет вихревых токов температура постоянных магнитов, используемых в генераторах и электродвигателях, превышает комнатную температуру и часто достигает 120 °С. Высокий температурный коэффициент коэрцитивной силы ограничивает крутящий момент и мощность устройств при рабочих температурах. Повышение коэрцитивной силы является важнейшей задачей при модификации постоянных магнитов.

Использование межкристаллитной инфильтрации второго материала, например сплавов на основе меди, может препятствовать совместному перемагничиванию зерен постоянных магнитов. Этот метод не требует добавления в исходный сплав, из которого изготавливаются постоянные магниты, дорогостоящих тяжелых редкоземельных металлов типа Tb и Dy, но приводит к приблизительно двукратному увеличению коэрцитивной силы [16]. Магниты на основе Nd-Fe-B производятся в основном путем спекания, что позволяет создавать простые формы, такие как цилиндры, шарики и т.д. В результате, помимо постоянных магнитов, магнитные системы состоят также из магнитомягких элементов, действующих в качестве концентраторов и проводников магнитного потока. В последнее время применение технологий аддитивного изготовления позволило создать магниты произвольной формы [12] и таким образом отказаться от применения магнитомягких элементов в магнитных системах.

Известен патент на аддитивное производство магнитов [US 9922759 B2, 17], где предлагается создание цельного постоянного магнита со сложным распределением намагниченности, когда каждый слой формируется в магнитном поле. При этом ориентация и величина намагниченности, материал слоя и др. могут меняться от слоя к слою. Намагниченность каждого сформированного слоя может варьироваться, так что конечная структура состоит из множества слоев, имеющих различные формы и размеры.

Недостатком указанного изобретения является использование исходного изотропного магнитотвердого порошка. Это не позволяет использовать весь потенциал высокоанизотропного соединения, поскольку при случайной ориентации осей легкого намагничивания остаточная намагниченность в два раза меньше, а максимальное энергетическое произведение в четыре раза меньше по сравнению с возможными.

Известен патент на магнит, имеющий области с различными магнитными свойствами и метод формирования такого магнита [US 10269479 B2, 18], в котором предлагается использовать вариацию состава слоев магнита в процессе производства с целью целенаправленного изменения магнитных и/или механических свойств. Недостатки этого способа аналогичны таковым в патенте [US 9922759 B2, 17].

Раскрытие сущности группы изобретений

Цель группы изобретений заключается в создании способа аддитивного производства постоянных магнитов и магнитных систем с произвольным (заданным) пространственным распределением ориентаций осей легкого намагничивания магнитотвердых зерен.

Принципиально новым в заявляемом изобретении является возможность создавать магниты и магнитные системы с контролируемой текстурой осей легкого намагничивания магнитотвердых зерен и, соответственно, контролируемым значением намагниченности в каждой точке образца, локально варьируемой текстурой. Это позволяет получить готовую к использованию магнитную систему за одну операцию печати.

Заявляемый способ изготовления постоянных магнитов и магнитных систем синтезом на подложке характеризуется тем, что используют смесь двух и более материалов, содержащую по крайней мере один сплав из каждой группы А и Б порошков:

порошок А – анизотропный ферромагнитный или ферримагнитный порошок сплава с микро или наноразмерными зернами, предпочтительно содержащий элементы группы лантана и/или элементы 4 периода периодической системы химических элементов (ПСХЭ) и/или элементы групп IIIA и IVA, причем порошок А может быть изотропным,

порошок Б – ферромагнитный или ферримагнитный или парамагнитный порошок сплава, предпочтительно, содержит элементы группы лантана и/или элементы 4 периода ПСХЭ.

Причем для реализации способа:

наносят указанную выше смесь порошков на подложку,

предпочтительно, выполняют ориентацию магнитоанизотропных магнитотвердых частиц посредством магнитного поля,

после выполненной ориентации частиц производят локальный нагрев слоя порошка лазерным лучом или электронным пучком в инертной атмосфере или в вакууме до расплавления порошка Б и жидкофазного спекания частиц порошка А,

охлаждение части изделия после жидкофазного спекания осуществляют в присутствии магнитного поля или без него,

процедуру повторяют до изготовления изделия.

Перед жидкофазным спеканием порошка А частицы порошка A ориентируют внешним магнитным полем, а после жидкофазного спекания порошка А выполняют двух- или многократный нагрев спеченного слоя. После затвердевания может быть выполнено локальное размагничивание последнего нанесенного слоя с последующим намагничиванием изделия после нанесения всех слоев.

Способ может быть реализован с использованием метода струйного нанесения связующего, для реализации которого, используя указанную выше смесь:

наносят порошок А на подложку,

производят локальное нанесение связующего на поверхность слоя порошка для склеивания частиц порошка А между собой,

процедуру повторяют до изготовления изделия,

производят процедуры удаления связующего и инфильтрации изготовленного изделия сплавом Б.

Перед нанесением связующего на порошок А ориентируют частицы порошка A внешним магнитным полем. После затвердевания может быть выполнено локальное размагничивание последнего нанесенного слоя с последующим намагничиванием изделия после нанесения всех слоев.

Получаемый в результате реализации заявляемых способов магнит или магнитная система представляет собой единый цельный элемент, выполненный на основе указанной выше смеси. Причем магнит или магнитная система содержит:

первую область с первым распределением осей легкого намагничивания в ней,

последующие области, каждая из которых имеет отличное от других или сходное по крайней мере с одной первой областью распределение осей легкого намагничивания.

Магнитная система имеет композиционную структуру, представляющую собой зерна высокоанизотропной фазы, окруженной парамагнитной фазой. Причем в характерной области размера частиц применяемого порошка сформирована параллельная ориентация осей легкого намагничивания зерен высокоанизотропной фазы с разориентацией не более 30 °.

В некоторых областях или слоях отсутствует корреляция ориентаций осей легкого намагничивания кристаллитов и/или отсутствует корреляция ориентаций осей легкого намагничивания совокупностей кристаллитов.

В различных областях или слоях может быть сформирована параллельная ориентация осей легкого намагничивания зерен высокоанизотропной фазы с различной величиной разориентации осей легкого намагничивания. Угол разориентации осей текстуры кристаллитов в соседних областях не превышает 60°. В соседних областях или слоях среднее направление ориентации осей легкого намагничивания может отличаться и определяться назначением магнитной системы.

Полученная ориентация осей легкого намагничивания частиц отличается от линейной и радиальной и не может быть воспроизведена прессованием в магнитном поле. Металлокерамическая технология позволяет получать только такие два варианта текстуры, в то время как используемые аддитивные технологии – почти любую текстуру. Основное и наиболее важное отличие при использовании заявляемой технологии от существующих состоит в возможности создания небольших областей с характерным размером 50 – 500 мкм с одинаковой ориентацией осей легкого намагничивания, в то время как при использовании существующих технологий размер таких областей будет больше 1 мм.

Таким образом, полученный продукт имеет композиционную структуру, представляющую собой зерна высокоанизотропной фазы, окруженной парамагнитной фазой. Причем в характерной области менее 100 мкм формируется параллельная ориентация осей легкого намагничивания зерен высокоанизотропной фазы с разориентацией не более 30°. В соседних областях или слоях среднее направление ориентации осей легкого намагничивания может отличаться и определяется назначением изделия. Ориентация осей легкого намагничивания частиц по изделию отличается от линейной и радиальной и не может быть воспроизведена прессованием в магнитном поле.

Краткое описание поясняющих материалов

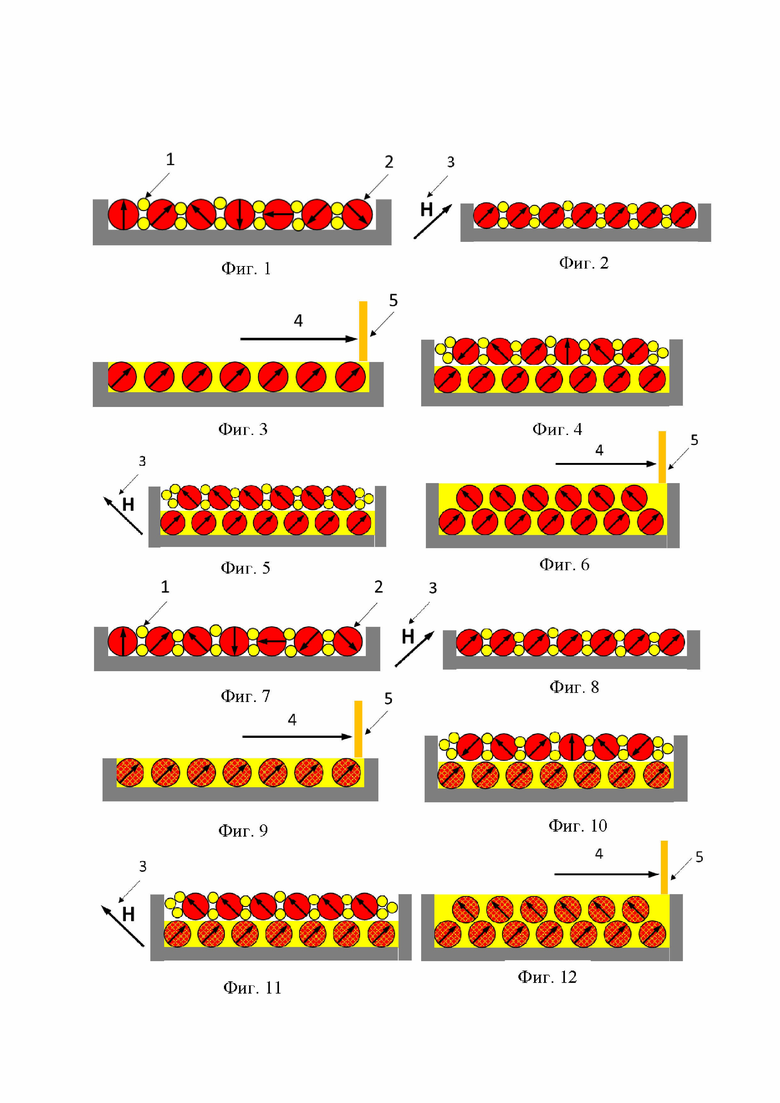

Схематическое изображение процесса аддитивного производства представлено на следующих рисунках:

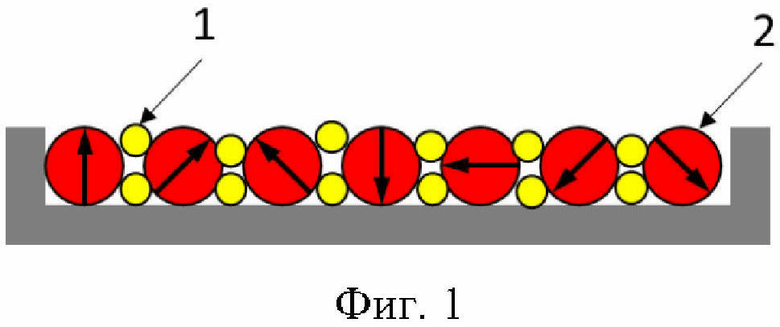

- на фиг. 1 - нанесение порошков А и Б на подложку. 1 – частицы порошка Б, 2 – частицы порошка А;

- на фиг. 2 - ориентация частиц магнитотвердого порошка внешним магнитным полем. 3 – вектор индукции внешнего магнитного поля;

- на фиг. 3 - спекание частиц порошка лазерным лучом или электронным пучком. 4 – направление движения луча лазера, 5 – луч лазера;

- на фиг. 4 - нанесение второго и последующего слоев порошка поверх спеченной части магнитной системы;

- на фиг. 5 - ориентация частиц второго и последующего слоев магнитотвердого порошка внешним магнитным полем. 3 – вектор индукции внешнего магнитного поля;

- на фиг. 6 - спекание частиц второго и последующих слоев порошка лазерным лучом или электронным пучком. 4 – направление движения луча лазера, 5 – луч лазера;

- на фиг. 7 - нанесение порошков А и Б на подложку. 1 – частицы связующего, 2 – частицы магнитотвердого порошка;

- на фиг. 8 - ориентация частиц магнитотвердого порошка внешним магнитным полем;

- на фиг. 9 - спекание частиц порошка лазерным лучом или электронным пучком с одновременной инфильтрацией сплава Б между кристаллитами сплава А. 4 – направление движения луча лазера, 5 – луч лазера;

- на фиг. 10 - нанесение второго и последующего слоев порошка поверх спеченной части магнитной системы;

- на фиг. 11 - ориентация частиц второго и последующего слоев магнитотвердого порошка внешним магнитным полем. 3 – вектор внешнего магнитного поля;

- на фиг. 12 - спекание частиц второго и последующих слоев порошка лазерным лучом или электронным пучком с одновременной инфильтрацией сплава Б между кристаллитами сплава А. 5 – луч лазера.

Осуществление группы изобретений.

Магнитотвердые материалы используются во многих устройствах, в том числе электромоторах, жестких дисках и т.д. Обычно сложное распределение магнитного потока в таких устройствах создается постоянными магнитами и магнитомягкими ярмами и полюсными наконечниками, дополнительно требуется применение конструкционных элементов, обеспечивающих механическую прочность магнитных системы. Наличие элементов из магнитомягкого и конструкционного материала приводит к увеличению массы и габаритов конечных устройств. Предлагаемая технология позволяет значительно снизить массу и миниатюризировать магнитные устройства, упрощает сборку магнитных систем, позволяет осуществлять производство магнитных систем за одну операцию.

В отличие от [US 9922759 B2, 17; US 10269479 B2, 18] предлагается техническое решение, которое позволяет формировать не только сложное распределение намагниченности и чередование магнитных свойств, но произвольное распределение осей легкого намагничивания отдельных кристаллитов в материале магнита не только внутри каждого слоя, но и в каждой области воздействия лазерного луча / электронного пучка / ультрафиолетового света и др. во время печати с возможностью управления значением намагниченности в каждой точке. Это позволит уменьшить размер магнитной системы в четыре раза по сравнению с методом, предложенным в [US 9922759 B2, 17].

Для этого предлагается использовать исходную смесь порошков, один из которых является нанокристаллическим текстурованным магнитотвердым на основе сплава системы Nd-Fe-B, второй – двух- или многокомпонентный сплав на основе R-Cu (R – редкоземельный металл) вблизи низкотемпературной эвтектики. Первый сплав обеспечивает магнитотвердые характеристики, второй – используется в качестве связующего и инфильтрующего сплава, наличие которого увеличивает коэрцитивную силу. В процессе изготовления магнита в области воздействия лазерного луча / электронного пучка на порошок воздействует внешнее магнитное поле, ориентирующее отдельные частицы первого порошка в заданном направлении. Ориентация частиц порошка позволит увеличить максимальное энергетическое произведение по сравнению с использованием изотропных порошков в качестве исходного сырья для изготовления постоянных магнитов. Возможность задания произвольной ориентации частиц позволит отказаться от сборки магнитных систем, а изготавливать их за одну производственную операцию. Окажется возможным массовое изготовление миниатюрных постоянных магнитов с радиальной или любой другой текстурой. Такие магниты могут быть использованы, например, в роторах микроэлектродвигателей, используемых в медицинских целях.

Заявляемый способ изготовления цельных магнитных элементов/устройств сложной формы с произвольным (заданным) распределением осей легкого намагничивания (магнитная текстура) магнитотвердых кристаллитов реализуется синтезом на подложке или струйным нанесением связующего. Магнитная текстура создается ориентацией частиц порошка магнитного материала вдоль определенного направления путем приложения внешнего магнитного поля.

Для изготовления используют смесь двух и более материалов, содержащую:

А - анизотропный ферромагнитный или ферримагнитный порошок сплава с микро- или наноразмерными зернами. В химический состав входят элементы группы лантана (лантаноиды), элементы 4 периода ПСХЭ, могут входить элементы групп IIIA и IVA;

Б - ферромагнитный или ферримагнитный или парамагнитный порошок сплава. В химический состав входят элементы группы лантана (лантаноиды), элементы 4 периода ПСХЭ.

Из каждой из групп материалов должен быть выбран хотя бы один сплав. Например, могут быть использованы сплавы составов Nd12Fe82B6 (сплав А) и Nd70Cu30 (сплав Б). Выбор конкретного состава сплава определяется свойствами, которые необходимо получить в готовом изделии.

Порошок Б расплавляется в процессе производства и, с одной стороны, обеспечивает жидкофaзное спекание, а с другой - проникает в порошок магнитотвердого материала посредством диффузии по границам зерен, что приводит к формированию композитной структуры. Композитная структура состоит из зерен материала А, окруженных слоем материала Б. В области воздействия лазерного луча формируется параллельная ориентация осей легкого намагничивания частиц порошка А с разориентацией не более 30 °.

В соседних областях или слоях среднее направление ориентации осей легкого намагничивания может отличаться и определяется назначением изделия. Ориентация осей легкого намагничивания частиц по изделию отличается от линейной и радиальной и не может быть воспроизведена прессованием в магнитном поле. Слой материала Б позволяет контролировать межзеренное обменное взаимодействие соседних зерен материала Б, что позволяет достичь значительного увеличения коэрцитивной силы композитного материала.

Способ изготовления постоянного магнита или магнитной системы при использовании процесса синтеза на подложке реализуется следующим образом.

I-1. Нанесение слоя порошка, состоящего из двух компонентов, на держатель (Фиг. 1). Частицы магнитотвердого порошка 2, например Nd-Fe-B (80 % масс.), и связующего 1 (сплав редкоземельных металлов) и меди (20 % масс.). После нанесения порошков на держатель пространственная ориентация кристаллографических осей отдельных частиц случайна. Стрелкой обозначена ориентация оси легкого намагничивания. В качестве порошка А может быть взят порошок со случайной ориентацией осей легкого намагничивания (изотропный порошок). Типичный размер частиц порошка составляет 50-150 мкм.

I-2. Предпочтительно выполнить ориентацию магнитоанизотропных магнитотвердых частиц посредством магнитного поля 3 (Фиг. 2). Ориентация может быть выполнена как во всем слое одинаковой, так и в части слоя (области) своя. Минимальный размер области определяется техническими параметрами и составляет около 100 мкм. Ориентация частиц позволяет оптимизировать распределение намагниченности и магнитного потока внутри магнита или магнитной системы и минимизировать их размеры и материалоемкость. Ориентация магнитоанизотропных магнитотвердых частиц не является обязательной, но позволяет в два раза увеличить остаточную намагниченность и в четыре раза увеличить максимальное энергетическое произведение. При использовании изотропного порошка текстурование (ориентация частиц) не проводится. Текстурование может не проводиться при необходимости уменьшения величины остаточной намагниченности в некоторых областях магнитной системы. В этом случае будет отсутствовать корреляция между осями легкого намагничивания в отдельных частицах порошка. Путем варьирования напряженности магнитного поля в процессе печати может быть изменена степень разориентации осей легкого намагничивания с целью оптимизации распределения магнитного потока в магнитной системе.

I-3. Локальный нагрев нанесенного слоя порошка лазерным лучом 5 или электронным пучком (Фиг. 3) при движении лазерного луча или электронного пучка 4. Нагрев проводится в специально подготовленной или инертной атмосфере или вакууме. В процессе локального нагрева происходит расплавление второго компонента порошка и жидкофазное спекание частиц первого порошка. В зависимости от химического состава, распределения частиц порошка по размерам, мощности, времени воздействия и количества проходов лазерного луча или электронного пучка, температуры напечатанной части магнитной системы будет проходить процесс инфильтрации (зернограничной диффузии) материала второго сплава в первый. При этом коэрцитивная сила первого порошка будет увеличиваться. Например, при использовании в качестве магнитотвердого материала порошка марки MQA (Magnequench Co. Ltd.) и сплава Pr70Cu10Co20 в качестве легкоплавкой эвтектики оптимальные параметры печати следующие: диаметр пятна лазера 100 мкм, скорость перемещения лазерного луча 1 м/с, количество проходов лазера по одному месту – 5, расстояние между линиями прохода пятна лазерного луча – 30 мкм, мощность лазера – 120 Вт.

I-4. После воздействия лазерного луча или электронного пучка происходит затвердевание напечатанной области или слоя в магнитном поле или без него. При затвердевании в магнитном поле область или слой будут намагничены.

I-5. После выполнения пункта (I-4) может быть выполнено локальное размагничивание последнего нанесенного слоя для уменьшения влияния его намагниченности на распределение частиц в следующем слое и ориентацию частиц в нем. Вместо размагничивания предпочтительно создавать такую конфигурацию внешнего поля при печати следующего слоя, чтобы оси легкого намагничивания частиц ориентировались в соответствии с заданным пространственным распределением с учетом магнитных полей, создаваемых нижележащими слоями магнита или магнитной системы. Внешнее поле создается двух- или трехкомпонентной системой намагничивающих катушек или электромагнитов.

I-6. После нанесения всех заданных слоев постоянного магнита или магнитной системы (Фиг. 4 – Фиг. 6) изделие может быть использовано непосредственно, если в пункте (I-5) не выполнялось послойное размагничивание, иначе необходимо применить операцию намагничивания изделия. Количество заданных слоев определяется программным обеспечением принтера исходя из геометрии изделия, мощности лазера, размеров частиц порошка и др.

I-7. В процессе или по окончанию печати предпочтительно нанести на изделие слой покрытия, препятствующего воздействию кислорода воздуха на магнит или магнитную систему.

Способ изготовления постоянного магнита или магнитной системы при использовании метода струйного нанесения связующего (binder jetting) реализуется следующим образом:

II-1. Нанесение слоя анизотропного порошка А сплава системы Nd-Fe-B. Порошок наносится на подложку (первый слой) или напечатанную часть постоянного магнита или магнитной системы. Вместо анизотропного порошка А может быть взят порошок со случайной ориентацией осей легкого намагничивания (изотропный порошок).

II-2. Предпочтительно выполнить ориентацию магнитоанизотропных магнитотвердых частиц посредством магнитного поля. Ориентация может быть выполнена как во всем слое одинаковой, так и в части слоя (области). Минимальный размер области определяется техническими параметрами и составляет около 100 мкм. Ориентация частиц позволяет оптимизировать распределение намагниченности и магнитного потока внутри магнита или магнитной системы и минимизировать их размеры и материалоемкость. При использовании изотропного порошка текстурирование (ориентация частиц в поле) не проводится;

II-3. Выборочное нанесение органического связующего, приводящее к склеиванию частиц порошка А в заданных местах;

II-4. После процедуры нанесения связующего происходит склеивание напечатанного слоя или области в магнитном поле или без него;

II-5. После выполнения пункта (II-4) может быть выполнено размагничивание постоянного магнита или магнитной системы для уменьшения намагниченности на распределение частиц в следующем слое и ориентацию частиц в нем. Вместо размагничивания может быть создана такая конфигурация внешнего поля при печати следующего слоя, чтобы оси легкого намагничивания частиц ориентировались в соответствии с заданным пространственным распределением с учетом магнитных полей, создаваемых нижележащими слоями магнита или магнитной системы;

II-6. После нанесения всех заданных слоев магнитной системы выполняется процедура удаления нанесенного в II-3 связующего и инфильтрация сплавом Б.

II-7. По окончанию печати предпочтительно нанести на изделие слой покрытия, препятствующего воздействию кислорода воздуха на магнитную систему.

II-8. Расплавление сплава Б в процессе инфильтрации выполняется в специально подготовленной, или инертной атмосфере, или вакууме. В процессе нанесения расплава происходит жидкофазное спекание частиц первого порошка. В зависимости от химического состава, распределения частиц порошка по размерам, химического состава и температуры сплава, температуры постоянного магнита или магнитной системы будет проходить процесс инфильтрации (зернограничной диффузии) материала расплава в порошок. При этом коэрцитивная сила изделия будет увеличиваться;

Окончательная структура магнита или магнитной системы представляет собой сочленение многочисленных слоев, имеющих одинаковые или различные форму, кристаллографическую текстуру, коэрцитивную силу и намагниченность, что определяет специфическое распределение магнитного потока (или намагниченности) внутри аддитивно изготовленной структуры. Предложенный способ позволяет создавать магнитные системы с заданными геометрическими и магнитными характеристиками, которые не могут быть получены другими методами.

Источники информации

1. Yang F. et al., 3D printing of NdFeB bonded magnets with SrFe12O19 addition (3D-печать магнитов NdFeB со связующим и добавлением SrFe12O19) //Journal of Alloys and Compounds. – 2019. – Т. 779. – С. 900-907.

2. Li L. et al., Big area additive manufacturing of high performance bonded NdFeB magnets (Аддитивное производство постоянных магнитов NdFeB большой площади со связующим) //Scientific reports. – 2016. – Т. 6. – С. 36212.

3. Compton B.G. et al., Direct-write 3D printing of NdFeB bonded magnets (Прямая 3d-печать магнитов NdFeB со связующим) //Materials and Manufacturing Processes. – 2018. – Т. 33. – № 1. – С. 109-113.

4. Palmero E.M. et al., Magnetic-Polymer Composites for Bonding and 3D Printing of Permanent Magnets (Магнитно-полимерные композиты для связывания и 3D-печати постоянных магнитов) // IEEE Transactions on Magnetics. – 2018. – Т. 55. – № 2. – С. 1-4.

5. Von Petersdorff-Campen K. et al., 3D Printing of Functional Assemblies with Integrated Polymer-Bonded Magnets Demonstrated with a Prototype of a Rotary Blood Pump (3D-печать функциональных узлов со встроенными полимерно-связанными магнитами, демонстрируемая на примере прототипа ротационного насоса для перекачки крови) //Applied Sciences. – 2018. – Т. 8. – № 8. – С. 1275.

6. Li L. et al., Fabrication of highly dense isotropic Nd-Fe-B nylon bonded magnets via extrusion-based additive manufacturing (Изготовление высокоплотных изотропных магнитов Nd-Fe-B с нейлоновым связующим экструзионными аддитивными технологиями) //Additive Manufacturing. – 2018. – Т. 21. – С. 495-500.

7. Gandha K. et al., Additive manufacturing of anisotropic hybrid NdFeB-SmFeN nylon composite bonded magnets (Аддиитвное производство анизотропных гибридных композитных магнитов на связке NdFeB и SmFeN) //Journal of Magnetism and Magnetic Materials. – 2018. – Т. 467. – С. 8-13.

8. Paranthaman M.P. et al., Binder jetting: A novel NdFeB bonded magnet fabrication process (Новый процесс изготовления NdFeB магнитов со связующим) // Jom. – 2016. – Т. 68. – № 7. – С. 1978-1982.

9. Li L. et al., A novel method combining additive manufacturing and alloy infiltration for NdFeB bonded magnet fabrication (Новый метод, сочетающий аддитивное производство и инфильтрацию сплава для изготовления магнитов NdFeB со связующим) //Journal of Magnetism and Magnetic Materials. – 2017. – Т. 438. – С. 163-167.

10. Engerroff J. A. B. et al., Additive manufacturing of Sm-Fe-N magnets (Аддитивное производство магнитов Sm-Fe-N) // Journal of Rare Earths. – 2019. – Т. 37. – № 10. – С. 1078-1082.

11. Mapley M. et al., Selective laser sintering of bonded magnets from flake and spherical powders (Селективное лазерное спекание магнитов со связующим из пластинчатых и сферических порошков) // Scripta Materialia. – 2019. – Т. 172. – С. 154-158.

12. Jaćimović J. et al., Net shape 3D printed NdFeB permanent magnet (3D-напечатанный постоянный магнит NdFeB с качественной поверхностью) // Adv. Eng. Mater. – 2017. – Т. 1700098.

13. Huber C. et al., Coercivity enhancement of selective laser sintered NdFeB magnets by grain boundary infiltration (Увеличение коэрцитивной силы изготовленного селективным лазерным плавлением магнита NdFeB путем инфильтрации по границам зерен) // Acta Materialia. – 2019. – Т. 172. – С. 66-71.

14. Urban N. et al., Efficient near Net-Shape Production of High Energy Rare Earth Magnets by Laser Beam Melting (Качественная поверхность высокоэнергетических редкоземельных магнитов, полученных методом селективного лазерного плавления) //Applied Mechanics and Materials. – Trans Tech Publications, 2017. – Т. 871. – С. 137-144.

15. Kolb T. et al., Laser Beam Melting of NdFeB for the production of rare-earth magnets (Селективное лазерное плавление при производстве редкоземельных постоянных магнитов) //2016 6th International Electric Drives Production Conference (EDPC). – IEEE, 2016. – С. 34-40.

16. Madugundo R. et al., High coercivity in rare-earth lean nanocomposite magnets by grain boundary infiltration (Высокая коэрцитивная сила в редкоземельных нанокомпозитных магнитах при зернограничной инфильтрации) // J. Magn. Magn. Mater. – 20016. – Т. 400. – С. 300–303.

17. US 9922759 B2, заявка US20170092400A1, приоритет заявки 2016.08.25, дата публикации 2017.03.30, H01F 7/02, H01F 41/02, H01F 13/00, H01F 1/053, H01F 1/057.

18. US 10269479 B2, заявка US 2017/0154713 A1, приоритет заявки 2017.06.01, дата публикации 2017.02.13, HOIF7/ 02 (2006.01), B22F 3/105 (2006.01).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бездефектных кольцевых постоянных магнитов марки 25Х15К селективным лазерным сплавлением | 2022 |

|

RU2800905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С ЖЕЛЕЗОМ И АЗОТОМ | 2015 |

|

RU2601149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МАГНИТА NdFeB | 2007 |

|

RU2423204C2 |

| ПОЛУЧЕНИЕ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2005 |

|

RU2367045C2 |

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2023 |

|

RU2819465C1 |

| СОСТАВ МАТЕРИАЛА И СТРУКТУРА ПОСТОЯННОГО МАГНИТА, ОБЕСПЕЧИВАЮЩИЕ ПОДАВЛЕНИЕ ВИХРЕВЫХ ТОКОВ В ИЗМЕРИТЕЛЬНОЙ АППАРАТУРЕ, ИСПОЛЬЗУЮЩЕЙ МЕТОД ЯДЕРНОГО МАГНИТНОГО РЕЗОНАНСА | 1998 |

|

RU2195007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТИРОВАННЫХ ПОСТОЯННЫХ МАГНИТОВ ИЗ НЕКОНДИЦИОННОГО МАГНИТОТВЕРДОГО СПЕЧЕННОГО СЫРЬЯ | 2022 |

|

RU2783857C1 |

Изобретение относится к области электротехники, а именно к способу изготовлений магнитных систем с локально варьируемой текстурой, и может быть использовано для производства постоянных магнитов, магнитных систем и устройств на их основе методами аддитивных технологий (3D-печать). Повышение контроля намагниченности в каждой точке образца является техническим результатом изобретения, который достигается за счет того, что используют смесь порошков, один (А) из которых является нанокристаллическим текстурованным магнитотвердым на основе сплава системы Nd-Fe-B, второй (Б) – двух- или многокомпонентный сплав на основе R-Cu, при этом при изготовления магнита на подложке наносят смесь на подложку, производят локальный нагрев слоя порошка лазерным лучом или электронным пучком в инертной атмосфере или в вакууме до расплавления порошка Б и жидкофазного спекания порошка А. При реализации способа методом струйного нанесения связующего наносят порошок А на подложку, производят локальное нанесение связующего на поверхность слоя порошка для склеивания частиц порошка А между собой. После изготовления изделия производят процедуры удаления связующего и инфильтрации изготовленного изделия сплавом Б. Получаемый в результате реализации заявляемых способов магнит или магнитная система представляет собой единый цельный элемент, выполненный на основе указанной выше смеси. Причем магнит или магнитная система содержит первую область с первым распределением осей легкого намагничивания в ней и последующие области, каждая из которых имеет отличное от других или сходное по крайней мере с одной первой областью распределение осей легкого намагничивания. 3 н. и 18 з.п. ф-лы, 12 ил., 2 пр.

1. Способ изготовления постоянных магнитов и магнитных систем синтезом на подложке, характеризующийся тем, что:

- используют смесь двух и более материалов, содержащую по крайней мере один сплав из каждой группы А и Б порошков:

- порошок А - анизотропный ферромагнитный или ферримагнитный порошок сплава с микро- или наноразмерными зернами,

- порошок Б - ферромагнитный, или ферримагнитный, или парамагнитный порошок сплава,

- наносят смесь порошков на подложку,

- производят локальный нагрев слоя порошка лазерным лучом или электронным пучком в инертной атмосфере или в вакууме до расплавления порошка Б и жидкофазного спекания порошка А,

- охлаждение части изделия после жидкофазного спекания осуществляют в присутствии магнитного поля или без него,

- процедуру повторяют до изготовления изделия.

2. Способ по п.1, отличающийся тем, что выполняют ориентацию магнитоанизотропных магнитотвердых частиц посредством магнитного поля перед локальным нагревом слоя порошка лазерным лучом или электронным пучком.

3. Способ по п.1, отличающийся тем, что выполняют локальное размагничивание последнего нанесенного слоя с последующим намагничиванием изделия после нанесения всех слоев.

4. Способ по п.1, отличающийся тем, что порошок А содержит элементы группы лантана и/или элементы 4 периода ПСХЭ и/или элементы групп IIIA и IVA.

5. Способ по п.1, отличающийся тем, что порошок Б содержит элементы группы лантана и/или элементы 4 периода ПСХЭ.

6. Способ по п.1, отличающийся тем, что порошок А является изотропным.

7. Способ по п.1, отличающийся тем, что после жидкофазного спекания порошка А выполняют двух- или многократный нагрев спеченного слоя.

8. Способ изготовления постоянных магнитов и магнитных систем с использованием метода струйного нанесения связующего, характеризующийся тем, что:

- используют два и более материала, содержащие по крайней мере один сплав из каждой группы порошков:

- порошок А - анизотропный ферромагнитный или ферримагнитный порошок сплава с микро или наноразмерными зернами,

- сплав Б - ферромагнитный, ферримагнитный или парамагнитный,

- наносят порошок А на подложку,

- производят локальное нанесение связующего на поверхность слоя порошка для склеивания частиц порошка А между собой,

- процедуру повторяют до изготовления изделия;

- производят процедуры удаления связующего и инфильтрации изготовленного изделия сплавом Б.

9. Способ по п.8, отличающийся тем, что перед нанесением связующего выполняют ориентацию магнитоанизотропных магнитотвердых частиц посредством магнитного поля.

10. Способ по п.8, отличающийся тем, что после затвердевания выполняют локальное размагничивание последнего нанесенного слоя с последующим намагничиванием изделия после нанесения всех слоев.

11. Способ по п.8, отличающийся тем, что порошок А содержит элементы группы лантана и/или элементы 4 периода ПСХЭ и/или элементы групп IIIA и IVA.

12. Способ по п.8, отличающийся тем, что сплав Б содержит элементы группы лантана и/или элементы 4 периода ПСХЭ.

13. Способ по п.8, отличающийся тем, что порошок А является изотропным.

14. Магнитная система, изготовленная по любому из пп.1-13, представляющая собой единый цельный элемент, и характеризующаяся тем, что содержит:

- первую область с первым распределением осей легкого намагничивания в ней,

- последующие области, каждая из которых имеет отличное от других или сходное по крайней мере с одной первой областью распределение осей легкого намагничивания.

15. Магнитная система по п. 14, отличающаяся тем, что имеет композиционную структуру, представляющую собой зерна высокоанизотропной фазы, окруженной парамагнитной фазой, причем в характерной области размера частиц применяемого порошка сформирована параллельная ориентация осей легкого намагничивания зерен высокоанизотропной фазы с разориентацией не более 30°.

16. Магнитная система по п. 14, отличающаяся тем, что в некоторых областях или слоях отсутствует корреляция ориентаций осей легкого намагничивания кристаллитов.

17. Магнитная система по п. 14, отличающаяся тем, что в некоторых областях или слоях отсутствует корреляция ориентаций осей легкого намагничивания совокупностей кристаллитов.

18. Магнитная система по п. 14, отличающаяся тем, что в различных областях или слоях сформирована параллельная ориентация осей легкого намагничивания зерен высокоанизотропной фазы с различной величиной разориентации осей легкого намагничивания.

19. Магнитная система по п. 14, отличающаяся тем, что угол разориентации осей текстуры кристаллитов в соседних областях не превышает 60°.

20. Магнитная система по п. 14, отличающаяся тем, что в соседних областях или слоях среднее направление ориентации осей легкого намагничивания отличается и определяется назначением магнитной системы.

21. Магнитная система по п. 14, отличающаяся тем, что ориентация осей легкого намагничивания частиц отличается от линейной и радиальной.

Авторы

Даты

2022-06-14—Публикация

2021-02-19—Подача