113

Изобретение относится к станкостроению и может быть использовано в шпиндельных узлах -расточных станков

Целью изобретения является повышение точности и нагрузочной способности, а также обеспечение возможности раздельного управления демпфированием в опорах при выдвижном исполнении шпинделя за счет выполнения опор -С независимыми,внутренними сливными камерами.

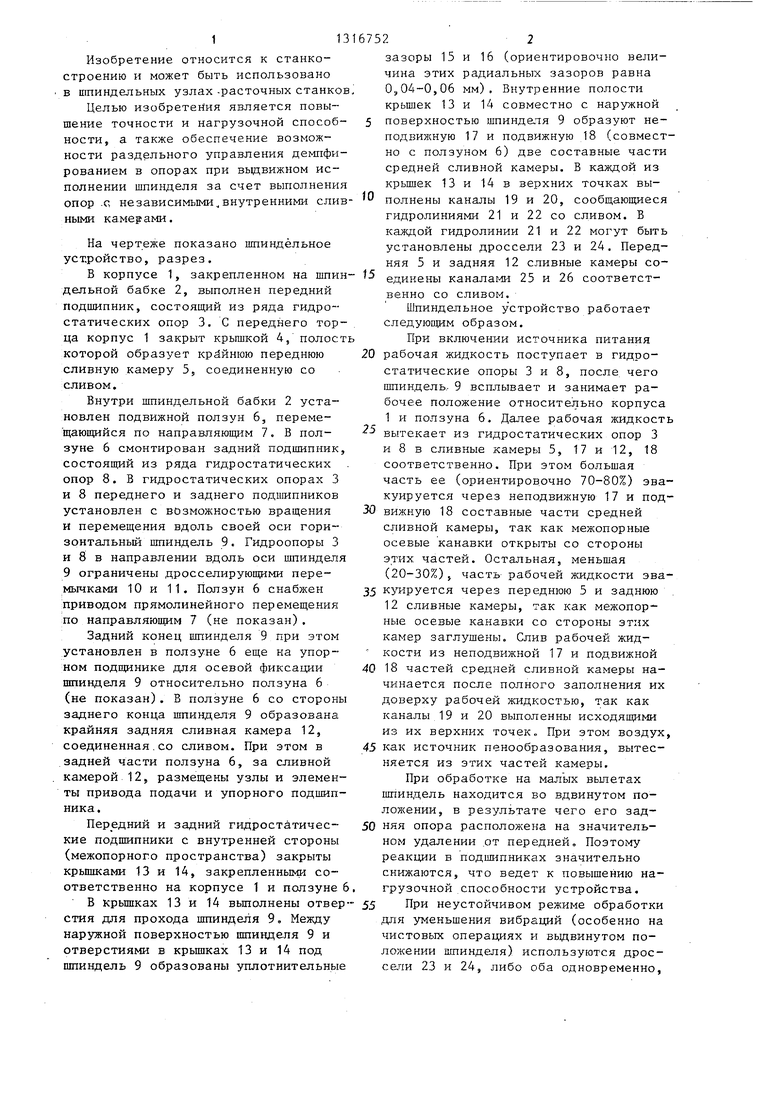

На чертеже показано шпиндельное устройство, разрез.

В корпусе 1, закрепленном на шпиндельной бабке 2, выполнен передний подшипник, состоящий из ряда гидростатических опор 3. С переднего торца корпус 1 закрыт крьшткой 4, полост которой образует крайнюю переднюю сливную камеру 5, соединенную со сливом.

Внутри шпиндельной бабки 2 установлен подвижной ползун 6, перемещающийся по направляющим 7. В ползуне 6 смонтирован задний подшипник, состояш 1й из ряда гидростатических опор 8. В гидростатических опорах 3 и 8 переднего и заднего подшипников установлен с возможностью вращения и перемещения вдоль своей оси горизонтальный шпиндель 9. Гидроопоры 3 и 8 в направлении вдоль оси шпинделя 9 ограничены дросселирующими перемычками 10 и 11. Ползун 6 снабжен приводом прямолинейного перемещения по направляюш;им 7 (не показан) .

Задний конец шпинделя 9 при этом установлен в ползуне 6 еще на упорном подщинике для осевой фиксации шпинделя 9 относительно ползуна 6 (не показан). В ползуне 6 со стороны заднего конца шпинделя 9 образована крайняя задняя сливная камера 12, соединенная.со сливом. При этом в задней части ползуна 6, за сливной камерой 12, размещены узлы и элементы привода подачи и упорного подшипника.

Передний и задний гидростатические подшипники с внутренней стороны (межопорного пространства) закрыты крьш1ками 13 и 14, закрепленньми соответственно на корпусе 1 и ползуне 6

В крьшках 13 и 14 выполнены отверстия для прохода шпинделя 9. Между наружной поверхностью шпинделя 9 и отверстиями в крышках 13 и 14 под шпиндель 9 образованы уплотнительные

7522

зазоры 15 и 16 (ориентировочно величина этих радиальных зазоров равна 0,04-0,06 мм). Внутренние полости KpbmieK 13 и 14 совместно с наружной

5 поверхностью шпинделя 9 образуют неподвижную 17 и подвижную 18 (совместно с ползуном 6) две составные части средней сливной камеры. В каждой из кръшек 13 и 14 в верхних точках вы полнены каналы 19 и 20, сообщающиеся гидролиниями 21 и 22 со сливом. В каждой гидролинии 21 и 22 могут быть установлены дроссели 23 и 24, Передняя 5 и задняя 12 сливные камеры со единены каналами 25 и 26 соответственно со сливом.

Шпиндельное устройство работает следующим образом.

При включении источника питания

0 рабочая жидкость поступает в гидростатические опоры 3 и 8, после, чего глпиндель, 9 всплывает и занимает рабочее положение относительно корпуса 1 и ползуна 6. Далее рабочая жидкость

вытекает из гидростатических опор 3 и 8 в сливные камеры 5, 17 и 12, 18 соответственно. При этом большая часть ее (ориентировочно 70-80%) эвакуируется через неподвижную 17 и под0 вижную 18 составные части средней сх ивной камеры, так как межопорные осевые канавки открыты со стороны этих частей. Остальная, меньшая (20-30%)5 часть рабочей жидкости эва5 куируется через переднюю 5 и заднюю 12 сливные камеры, так как межопорные осевые канавки со стороны этих камер заглушены. Слив рабочей жид кости из неподвижной 17 и подвижной

0 18 частей средней сливной камеры начинается после полного заполнения их доверху рабочей жидкостью, так как каналы 19 и 20 выполенны исходяш 1ми из их верхних точек,, При этом воздух,

5 как источник пенообразования, вытесняется из этих частей камеры.

При обработке на малых вылетах шпиндель находится во вдвинутом положении, в результате чего его зад0 няя опора расположена на значительном удалении ,от передней. Поэтому реакции в подшЕ{пниках значительно снижаются, что ведет к повышению нагрузочной способности устройства.

5 При неустойчивом режиме обработки для уменьшения вибраций (особенно на чистовых операциях и вьдвинутом положении шпинделя) используются дрос- сепи 23 и 24, либо оба одновременно.

либо один из них. Настраивая раздельно подпор на сливе из каждой из сос- тавных частей 17 и 18 сливной камеры, можно оптимальным образом изменять параметры гидростатических опор 3 и 8f управляя их демпфированием.

Формула изобретен.и я

1. Шпиндельное устройство, содержащее корпус, птиндель, два ряда гидростатических опор шпинделя с наружными сливными камерами и каналами, отличающееся тем, что, с

целью повышения точности и нагрузоч- 15 задней опоры, причем на шпинделе обе ной способности, оно снабжено уста-крышки установлены с уплотнительными

новленным в корпусе с возможностьюзазорами.

Редактор М.Бандура

Составитель А.Абрамов

Техред М.ХоданичКорректор М.Демчик

Заказ 2382/9 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

перемещения ползуном, в котором смонтирована задняя гидростатическая опора, при этом обе опоры снабжены независимыми внутренними сливными камерами, связанными со сливными каналами в верхних точках. I

2. Устройство по п.1,о т л и - чающееся тем, что внутренние

сливные камеры выполнены в виде двух крышек, из которых одна закреплена в корпусе со стороны внутреннего торца передней опоры, а другая - на ползуне со стороны внутреннего торца

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Шпиндельное устройство | 1982 |

|

SU1093405A1 |

| Шпиндельное устройство | 1980 |

|

SU1024224A1 |

| Шпиндельное устройство | 1986 |

|

SU1357142A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Машина для сварки трением | 1988 |

|

SU1637982A1 |

| Шпиндельный узел расточного станка | 1978 |

|

SU695068A1 |

| Шпиндельный узел | 1978 |

|

SU766755A1 |

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

Изобретение относится к станкостроению и может быть использовано .в шпиндельных узлах станков. Целью изобретения является повьшение точности и нагрузочной способности, а также обеспечение возможности раздельного управления демпфированием в опорах при вьщвижном исполнении шпинделя, за счет вьшолнения опор с независимыми внутренними сливными 4 f 10 / камерами. Устройство инеет передний подшипник, состоящий из гидростатических опор 3, которые размещены в переднем неподвижном корпусе 1. Задний подшипник устройства, состоящий из гидростатических опор- 8, смонтирован в подвижном ползуне 6, который перемещается по направляющим 7 внутри шпиндельной бабки 2. Передний и задний гидростатические подшипники ,с внутренней стороны закрыты крышками 13 и 14, закрепленными соответственно на корпусе 1 и ползуне 6. Крьшх- ки 13 и 14 имеют внутренние полости, которые совместно с наружной поверхностью шпинделя 9 образуют неподвижную 17 и подвижную 18 составные части средней сливной камеры. В каждой 13 и 14 в верхних точках выполнены каналы 19 и 20, сообщающиеся гидролиниями 21 и 22 со сливом. В каждой гидролинии 21 и 22 могут быть установлены дроссели 23 и 24. 1 з.п. ф-лы, 1 ил. |. (Л L 00 g

| Шпиндельное устройство | 1982 |

|

SU1093405A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-15—Публикация

1986-02-12—Подача