(54) УСТРОЙСТВО ДЛЯ ЗАЖИ.МА ИНСТРУМЕНТА В ШПИНДЕ,1Е МЕТАЛЛОРЕЖУЩЕГО СТАНКА

1

Изобретение относится к станкостроению.

По основному авт. св. № 841790 известно устройство для зажима инструмента в шпинделе металлорежущего станка, содержащее механизм зажима хвостовика инструмента, соединенный с помощью толкателя с приводом зажима и отжима инструмента. Механизм зажима инструмента расположен внутри шпинделя со стороны переднего конца и содержит захват (цанга, кулачки и т. п), который взаимодействует с хвостовиком инструмента и охватывающей его внутренней поверхностью шпинделя. Захват закрепляется на конце толкателя. Привод зажима и отжима инструмента выполнен в виде гидроцилиндра двустороннего действия, имеющего полый ступенчатый щток, с которым скреплен порщень. Внутри щтока гидроцилиндра расположен толкатель, который зафиксирован относительно штока и поршень с помощью подшипникового узла двустороннего действия, обеспечивающего возможность независимого вращения толкателя относительно поршня и передачу реверсивного осевого усилия. Полость гидроцилиндра со стороны толкателя соединена с управляющим гидрораснределителем через двусторонний гидрозамок. Эти.м обеспечивается фиксация положения поршня гидроцилиндра в зажатом или отжатом состояниях. Гидрозамок закреплен непосредственно на корпусе гидроцилиндра, что дает возможность исключить промежуточные элементы гидролиний (трубки, ниппеля и т. п.), снижающие надежность

10 работы. Гидролиния между двусторонним гидрозамком и полостью гидроцйлиндра со стороны толкателя выполнена из двух, соединяющихся друг с другом участков (отверстий), расположенных в их корпусах. Эта гидролиния соединена с гидроаккумулятором

который встроен в тело гидроцилиндра. Гидроцилиндр своим передним торцом прикреплен к заднему торцу щпиндельной бабки соосно щпинделю станка.

20 Особенностью данного устройства для зажима инструмента в шпинделе металлорежущего станка является передача усилия от гидроцилиндра при зажиме инструмента на главные подшипники шпинделя, которыми он зафиксирован в шпиндельной бабке 1.

Недостатками данного устройства является то, что уменьшается срок службы главных подшипников шпинделя ориентировочно на 20-25%, так как сила затяжки инструмента, равная 2000-2500 кгс, слагаясь с осевой составляюш,ей силы резания, равной 1500-2000 кгс, увеличивает общую осевую нагрузку на главные подшипники более чем в 2 раза, увеличивается износ главных подшипников шпинделя, что приводит к повышенному биению шпинделя и снижению точности и чистоты обработки, увеличивается тепловыделение в главных подшипниках, из-за чего возникают тепловые деформации в системе шпиндельная бабка - стойка, приводящие к неконтролируемому смещению шпинделя.

Цель изобретения - упрощение конструкции при обеспечении разгрузки главных подшипников шпинделя от осевой силы при зажатом инструменте. Это позволит длительно сохранять первоначальную точность вращения шпинделя с встроенным в него устройством для зажима инструмента.

Поставленная цель достигается тем, что в полости гидроцилиндра со стороны толкателя дополнительно установлен опорный поршень с опорным подшипником, контактирующий с задним концом шпинделя через упомянутый подшипник.

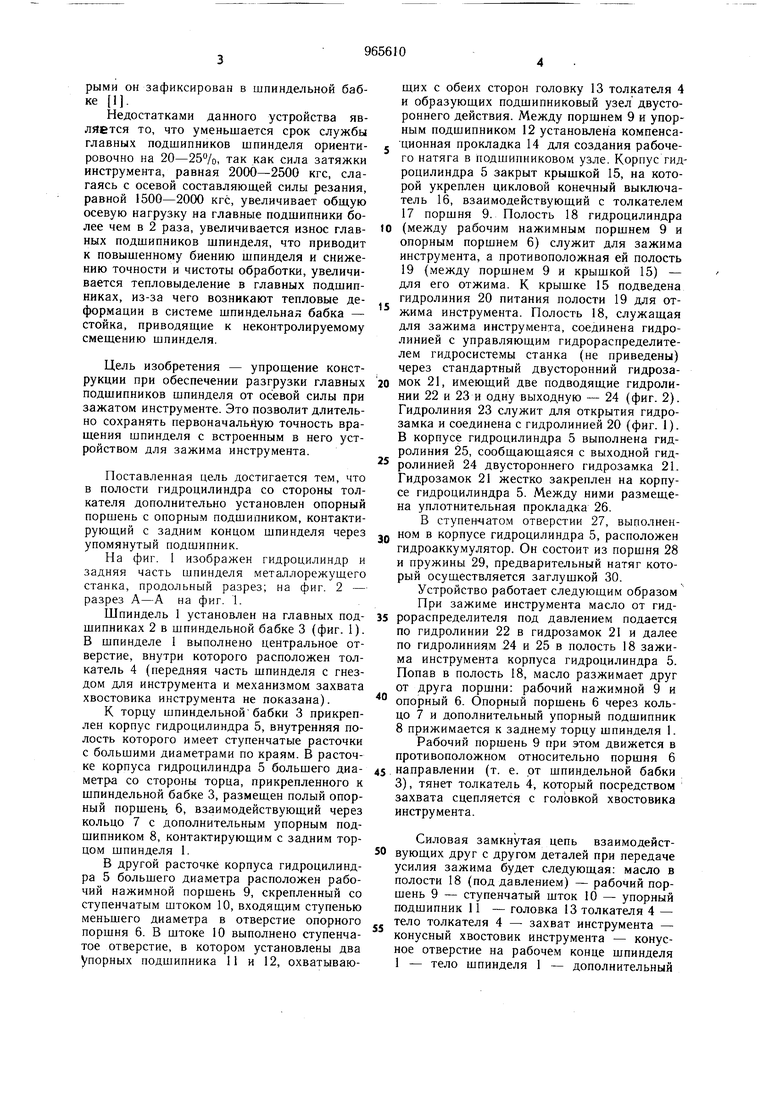

На фиг. 1 изображен гидроцилиндр и задняя часть шпинделя металлорежушего станка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Шпиндель 1 установлен на главных подшипниках 2 в шпиндельной бабке 3 (фиг. 1). В шпинделе I выполнено центральное отверстие, внутри которого расположен толкатель 4 (передняя часть шпинделя с гнездом для инструмента и механизмом захвата хвостовика инструмента не показана).

К торцу шпиндельнойбабки 3 прикреплен корпус гидроцилиндра 5, внутренняя полость которого имеет ступенчатые расточки с большими диаметрами по краям. В расточке корпуса гидроцилиндра 5 большего диаметра со стороны торца, прикрепленного к шпиндельной бабке 3, размещен полый опорный поршень, 6, взаимодействующий через кольцо 7 с дополнительным упорным подшипником 8, контактирующим с задним торцом шпинделя 1.

В другой расточке корпуса гидроцилиндра 5 большего диаметра расположен рабочий нажимной поршень 9, скрепленный со ступенчатым штоком 10, входящим ступенью меньшего диаметра в отверстие опорного поршня 6. В штоке 10 выполнено ступенчатое отверстие, в котором установлены два упорных подшипника 11 и 12, охватывающих с обеих сторон головку 13 толкателя 4 и образующих подшипниковый узел двустороннего действия. Между поршнем 9 и упорным подшипником 12 установлена компенсационная прокладка 14 для создания рабочего натяга в подшипниковом узле. Корпус гидроцилиндра 5 закрыт крышкой 15, на которой укреплен цикловой конечный выключатель 16, взаимодействующий с толкателем 17 порщня 9. Полость 18 гидроцилиндра

(между рабочим нажимным порщнем 9 и опорным поршнем 6) служит для зажима инструмента, а противоположная ей полость 19 (между поршнем 9 и крышкой 15) - для его отжима. К крышке 15 подведена гидролиния 20 питания полости 19 для отжима инструмента. Полость 18, служащая для зажима инструмента, соединена гидролинией с управляющим гидрораспределителем гидросистемы станка (не приведены) через стандартный двусторонний гидрозамок 21, имеющий две подводящие гидролинии 22 и 23 и одну выходную - 24 (фиг. 2). Гидролиния 23 служит для открытия гидрозамка и соединена с гидролинией 20 (фиг. 1). В корпусе гидроцилиндра 5 выполнена гидролиния 25, сообщающаяся с выходной гидролинией 24 двустороннего гидрозамка 21. Гидрозамок 21 жестко закреплен на корпусе гидроцилиндра 5. Между ними размещена уплотнительная прокладка 26.

Б ступенчатом отверстии 27, выполненном в корпусе гидроцилиндра 5, расположен гидроаккумулятор. Он состоит из поршня 28 и пружины 29, предварительный натяг который осуществляется заглушкой 30.

Устройство работает следующим образом При зажиме инструмента масло от гидрораспределителя под давлением подается по гидролинии 22 в гидрозамок 21 и далее по гидролиниям 24 и 25 в полость 18 зажима инструмента корпуса гидроцилиндра 5. Попав в полость 18, масло разжимает друг от друга поршни: рабочий нажимной 9 и

опорный 6. Опорный поршень 6 через кольцо 7 и дополнительный упорный подшипник 8 прижимается к заднему торцу шпинделя 1. Рабочий поршень 9 при этом движется в противоположном относительно поршня 6

направлении (т. е. от шпиндельной бабки 3), тянет толкатель 4, который посредством захвата сцепляется с головкой хвостовика инструмента.

Силовая замкнутая цепь взаимодействующих друг с другом деталей при передаче усилия зажима будет следующая; масло в полости 18 (под давлением) - рабочий поршень 9 - ступенчатый шток 10 - упорный подшипник 11 - головка 13 толкателя 4 - тело толкателя 4 - захват инструмента - конусный хвостовик инструмента - конусное отверстие на рабочем конце шпинделя 1 - тело шпинделя 1 - дополнительный упорный подшипник 8 - кольцо 7 - опорный поршень 6 - масло в полости 18. Таким образом, силовая цепь при передаче усилия зажима проходит только по телу шпинделя 1, не нагружая его главные подшипники 2. Для отжима инструмента гидролиния 22 соединяется гидрораспределителем со сливом, а масло под давлением подается одновременно в гидролинии 23 и 20. Масло, постуИаюшее по гидролинии 23 смещает шарик гидрозамка 21 (т. е. открывает гидрозамок) и создает возможность маслу из полости 18 вытекать на слив по гидролиниям 25, 24 и 22. Масло под давлением, поступаюшее по гидролинии 20, попадает в полость 19 и смешает рабочий поршень 9 и соединенный с ним толкатель 4 в направлении от крышки 15 (т. е. к шпиндельной бабке 3). При этом захваты зажима освобождают головку хвостовика инструмента, и инструмент свободно может быть вынут из конусного отверстия шпинделя и заменен на новый. Силовая цепь взаимодействуюших деталей при отжиме инструмента следуюшая: масло в полости 19 (под давлением) - рабочий поршень 9 - упорный подшипник 12 - головка 13 толкателя 4 - тело толкателя 4 - захват инструмента - конусный хвостовик инструмента - конусное отверстие нг рабочем конце шпинделя 1 - тело шпинделя 1 - главные подшипники шпинделя 2 - корпус шпиндельной бабки 3 - корпус гидроцилиндра 5. При передаче усилия отжима нагружаются главные подшипники шпинделя 2, однако это практически не оказывает отрицательного влияния на точность и долговечность главных подшипников, так как усилие отжима составляет весьма не значительную часть усилия зажима по величине, ориентировочно, 5-7%, т. е. 100-150 кгс, усилие отжима кратковременно по длительности, всего несколько с, кроме того, усилие отжима действует только при остановленном шпинделе, т. е. когда главные подшипники не врашаются и в связи с этим исключается теплообразование в них. Использование предлагаемого изобретения позволяет увеличить срок службы главных подшипников шпинделя примерно на 20-25% и длительно сохранять их первоначальную точность, так как почти в два раза уменьшается осевая составляющая действующей на главные подшипники нагрузки за счет исключения усилия для удержания инструмента в шпинделе станка, кроме того, уменьшается тепловыделение в главных подшипниках шпинделя за счет уменьшения действующей на них силы, а это дает возможность уменьшить смещение шпинделя от тепловых деформаций. Формула изобретения Устройство для зажима инструмента в шпинделе металлорежушего станка по авт. св. № 841790, отличающееся тем, что, с целью упрощения конструкции при обеспечении разгрузки главных подшипников шпинделя от осевой силы при зажатом инструменте, в полости гидроцилиндра со стороны толкателя установлен дополнительный поршень с опорным подшипником, контактирующий с задним концом щпинделя через упомянутый подшипник. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 841790, кл. В 23 В 31/04, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента вшпиНдЕлЕ МЕТАллОРЕжущЕгО CTAHKA | 1979 |

|

SU841790A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Шпиндельное устройство | 1983 |

|

SU1144773A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| ВРАЩАЮЩИЙСЯ ГИДРОЦИЛИНДР ПРИВОДА ЗАЖИМНЫХ УСТРОЙСТВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1990 |

|

RU2014521C1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

Авторы

Даты

1982-10-15—Публикация

1980-07-07—Подача