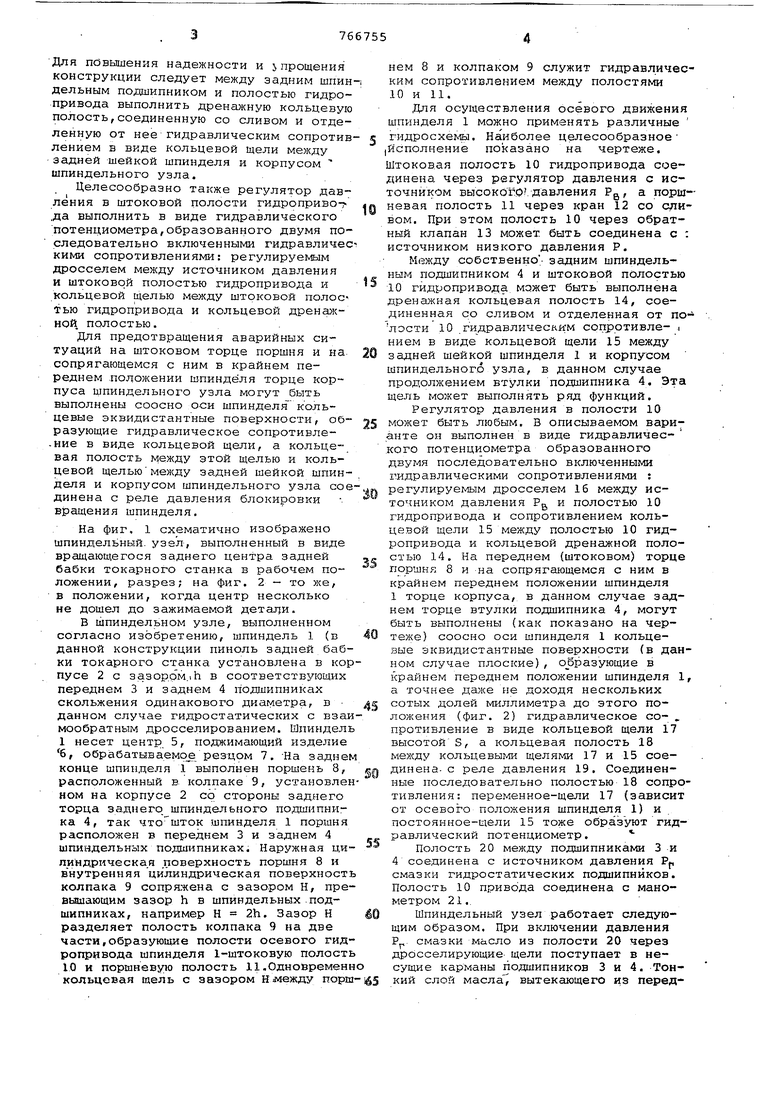

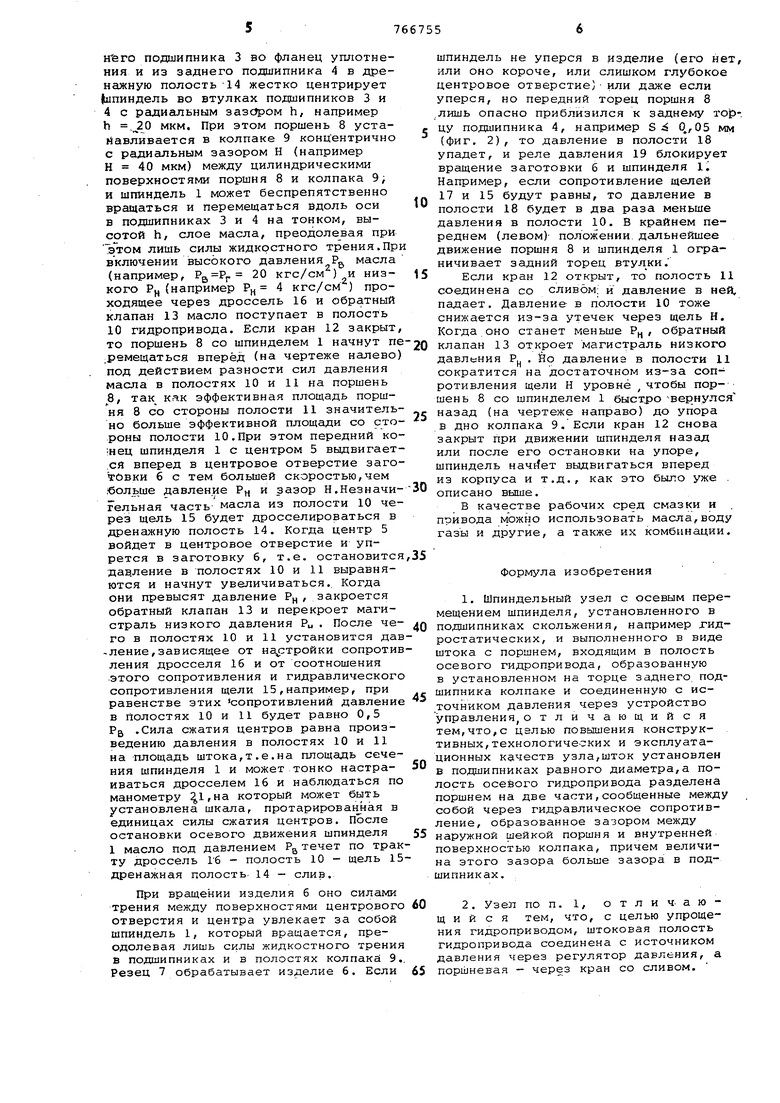

Изобретение относится к области станкостроения и кюжет найти примене ние для обработки в центрах на станках, например в токарных и шлифоваль ных. Известен шпиндельный узел задней бабки, в которой центр вращается в радиально-упорных гидростатических подшипниках и смонтирован в невращающейся пиноли. Пиноль установлена в гидростатических опарах, выполненных в корпусе, и снабжена отдельным приводом ее осевого перемещения 1. Наличие двух пар радиальных гидростатических опор снижает жесткость вращающегоЬя вала, необходимость в отдельном приводе осевого перемещения усложняет кЪнструкцию и увеличивает габарит узла. Известен также шпиндельный узел с осевым перемещением шпинделя, выполненного в виде одноштокового поршня, расположенного в подшипниках скольженин; например гидростатических, наружный торец заднего из которых ос нащен полым колпаком, полость которо го соединена с источником давления через устройство управления 2. Недостатком этого устройства является то, что оно имеет ограниченные конструктивные технологические и эксплуатационные качества, что ограничивает его использование, например, в качестве вращающегося центра универсального высокоточного токарного станка. Целью изобретения является повышение конструктивных, технологических и эксплуатационных качеств шпиндельного узла. Цель достигается тем, что шток установлен в подшипниках одинакового диаметра, а полость осевого гидропривода разделена поршнем на две части, сообщенные между собой через гидравлическое сопротивление, образованное зазором между наружной -иейкой поршня и внутренней поверхностью колпака, причем величина этого зазора больше зазора в подшипниках. Для упрощения управления гидроприводом целесообразно штоковую полость гидропривода соединить с.источником давления через регулятор давления, а поршневую полость гидропривода через кран со сливом.Кроме того,целесообразно штоковую полость гидропривода подключить через обратный клапан с источником низкого давления. Для повышения надежности и упрощения конструкции следует между задним шпин дельным подшипником и полостью гидропривода выполнить дренажную кольцевую полость,соединенную со сливом и отделенную от нее гидравлическим сопротив лением в виде кольцевой щели между задней шейкой шпинделя и корпусом шпиндельного узла. Целесообразно также регулятор давления в штоковой полости гидроприво- .да выполнить в виде гидравлического потенциометра,образованного двумя последовательно включенными гидравличес ними сопротивлениями: регулируемым дросселем между источником давления и штоковой полостью гидропривода и кольцевой щелью между штоковой полостью гидропривода и кольцевой дренажной полостью. Для предотвращения аварийных ситуаций на штоковом торце поршня и на сопрягающемся с ним в крайнем переднем положении ш-пиндёля торце корпуса шпиндельного узла могут быть выполнены соосно оси шпинделя кольцевые эквидистантные поверхности, образующие гидравлическое сопротивле-ние в виде кольцевой щели, а кольцевая полость между этой щелью и кольцевой щельюмежду задней шейкой шпинделя и корпусом шпиндельного узла сое динена с реле давления блокировки вращения шпинделя. На фиг. 1 сх ематично изображено шпиндельный, узел, выполненный в виде вращающегося заднего центра задней бабки токарного станка в рабочем положении, разрез; на фиг. 2 - то же, в положении, когда центр несколько не дошел до зажимаемой детали. В шпиндельном узле, выполненном согласно изобретению, шпиндель 1 (в данной конструкции пиноль задней бабки токарного станка установлена в кор пусе 2 с 3a3Op.pM.ih в соответствующих переднем 3 и заднем 4 подшипниках скольжения одинакового диаметра, в данном случае гидростатических с взаи мообратным дросселированием. Шпиндель 1 несет центр 5, поджимающий изделие б, o6pa6aTHBaeMqe резцом 7. -На заднем конце шпинделя 1 выполнен поршень 8, расположенный в колпаке 9, установлен ном на корпусе 2 со стороны заднего торца заднего, шпиндельного подшипника 4, так чтошток шпинделя 1 поршня расположен в переднем 3 и заднем 4 шпиндельных подшипниках. Наружная ци пиндрическая поверхность поршня 8 и внутренняя цилиндрическая поверхност колпака 9 сопряжена с зазором Н, пре вышающим зазор h в шпиндельных подшипниках, например Н 2h. Зазор Н разделяет полость колпака 9 на две части,образующие полости осевого гидропривода шпинделя 1-штоковую полост 10 и поршневую полость 11.Одновременн кольцевая щель с зазором Н между порш нем 8 и колпаком 9 служит гидравлическим сопротивлением между полостями 10 и 11. Для осуществления осевого движения атинделя 1 можно применять различные гидросхемы. Наиболее целесообразное исполнение показано на чертеже. Штоков.ая полость 10 гидропривода соединена через регулятор давления с источником высокОгО./яавления Рц, а поршневая полость 11 через кран 12 со сливом. При этом полость 10 через обратный клапан 13 может, быть соединена с : источником низкого давления Р. Между собственно- задним шпиндельным подшипником 4 и штоковой полостью 10 гидропривода, мажет быть выполнена дренажная кольцевая полость 14, соединенная со сливом и отделенная от полэсти 10 гидравлическим сопрртивле- i нием в виде кольцевой щели 15 между задней шейкой шпинделя 1 и корпусом шпиндельног.6 узла, в данном случае продолжением втулки подшипника 4. Эта щель может выполнять ряд функций. Регулятор давления в полости 10 может быть любым. В описываемом варианте он выполнен в виде гидравличес.кого потенциометра образованного двумя последовательно включенными гидравлическими сопротивлениями : регулируемым дросселем 16 между источником давления Р и полостью 10 гидропривода и сопротивлением кольцевой щели 15 между полостью 10 гидропривода и кольцевой дренажной полостью 14. На переднем (штоковом) торце поршня 8 и на сопрягающемся с ним в крайнем переднем положении шпинделя 1 торце корпуса, в данном случае заднем торце втулки подшипника 4, могут быть выполнены (как показано на чертеже) соосно оси шпинделя 1 кольцевые эквидистантные поверхности (в данном случае плоские) , о бразующие в крайнем переднем положении шпинделя 1, а точнее даже не доходя нескольких сотых долей миллиметра до этого положения (фиг. 2) гидравлическое со- , противление в виде кольцевой щели 17 высотой S, а кольцевая полость 18 мехсду кольцевыми щелями 17 и 15 соединена, с реле давления 19, Соединенные последовательно полостью 18 сопротивления: переменное-щели 17 (зависит от осевого положения шпинделя 1) и постоянное-щели 15 тоже образуют гидравлический потенциометр. Полость 20 между подшипниками 3 и 4 соединена с источником давления Р, смазки гидростатических подшипников. Полость 10 привода соединена с манометром 21,. Шпиндельный узел работает следующим образом. При включении давления Р смазки масло из полости 20 через дросселирующие, щели поступает в несущие карманы подшипников 3 и 4. -Тонкий слой масла вытекающего из перед1ШГО подшипника 3 во фланец уплотнения и из заднего подшипника 4 в дренажную полость 14 жестко центрирует (шпиндель во втулках подшипников 3 и 4 с радиальным h, например h .20 мкм. При этом поршень 8 устайавливается в колпаке 9 концентрично с радиальным зазором Н (например Н 40 мкм) между цилиндрическими поверхностями поршня 8 и колпака 9; и шпиндель 1 может беспрепятственно вращаться и перемещаться вдоль оси в подшипниках 3 и 4 на тонком, высотой h, слое масла, преодолевая при лишь силы жидкостного трения.Пр включении высокого давления Р масла (например, 20 кгс/см ) и низкого Р(например Рц 4 кгс/см ) проходящее через дроссель 16 и обратный клапан 13 масло поступает в полость 10 гидропривода. Если кран 12 закрыт то поршень 8 со шпинделем 1 начнут п :ремещаться вперёд (на чертеже налево под действием разности сил давления масла в полостях 10 и 11 на поршень 8f так как эффективная площадь поршня 8 со стороны полости 11 значитель но больше эффективной площади со сто роны полости 10.При этом передний ко рней шпинделя 1 с центром 5 выдвигает .сй вперед в центровое отверстие заго товки 6 с тем большей скоростью,чем .больше давление P и зазор Н.Незначигельная часть масла из полости 10 через щель 15 будет дросселироваться в дренажную полость 14. Когда центр 5 войдет в центровое отверстие и упрется в заготовку 6, т.е. остановится давление в полостях 10 и 11 выравняются и начнут увеличиваться. Когда они превысят давление Р, закроется обратный клапан 13 и перекроет магистраль низкого давления Рц . После чего в полостях 10 и 11 установится дав -ление,зависящее от настройки сопротив ления дросселя 16 и от соотношения этого сопротивления и гидравлического сопротивления щели 15,например, при равенстве этих сопротивлений давление в полостях 10 и 11 будет равно 0,5 РВ .Сила сжатия центров равна произведению давления в полостях 10 и 11 на площадь штока,т.е.на площадь сечения шпинделя 1 и может тонко настраиваться дросселем 16 и наблюдаться по манометру 1,на который может быть установлена шкгша, протарированная в единицах силы сжатия центров. После остановки осевого движения шпинделя 1 масло под давлением Рц течет по трак ту дроссель 16 - полость 10 - щель 15 дренажная полость- 14 - слив. При вращении изделия 6 оно силами трения между поверхностями центрового отверстия и центра увлекает за собой шпиндель 1, который вращается, преодолевая лишь силы жидкостного трения в подшипниках и в полостях колпака 9. Резец 7 обрабатывает изделие 6. Если шпиндель не уперся в изделие (его нет, или оно короче, или слишком глубокое центровое отверстие) или даже если уперся, но передний торец поршня 8 лишь опасно приблизился к заднему торцу подшипника 4, например S 0., 05 мм (фиг. 2), то давление в полости 18 упадет, и реле давления 19 блокирует вращение заготовки б и шпинделя 1 Например, если сопротивление щелей 17 и 15 будут равны, то давление в полости 18 будет в два раза меньше давления в полости 10. В крайнем переднем (левом)- положении дальнейшее движение поршня 8 и шпинделя 1 ограничивает задний торец втулки. Если кран 12 открыт, то полость 11 соединена со сливом; и давление в неа падает. Давление в полости 10 тоже снижается из-за утечек через щель Н, Когда оно станет меньше Р, , обратный клапан 13 откроет магистраль низкого давления Р( . Йо давление в полости 11 сократится на достаточном из-за сопротивления щели Н уровне чтобы поршень 8 со шпинделем 1 быстро вернулся назад (на чертеже направо) до упора в дно колпака 9. Если кран 12 снова закрыт при движении шпинделя назад или после его остановки на упоре, шпиндель начнет выдвигаться вперед из корпуса и т.д., как это было уже . описано выше. В качестве рабочих сред смазки и привода можно использовать масла,воду газы и другие, а также их комбинации. Формула изобретения 1.Шпиндельный узел с осевым перемещением шпинделя, установленного в подшипниках скольжения, например гидростатических, и выполненного в виде штока с поршнем, входящим в полость осевого гидропривода, образованную в установленном на торце заднего подшипника колпаке и соединенную с источником давления через устройство управления, отличающийся тем,что,с целью повышения конструк- , тивных,технологических и эксплуатационных качеств узла,шток установлен в подшипниках равного диаметра,а полость осевого гидропривода разделена поршнем на две части,сообщенные между собой через гидравлическое сопротивение, образованное зазором между наружной шейкой поршня и внутренней поверхностью колпака, причем величина этого зазора больше зазора в подипниках. 2.Узел по п. 1, отлич-ающ и и с я тем, что, с целью упрощения гидроприводом, штоковая полость гидропривода соединена с источником давления через регулятор давления, а поршневая - через кран со сливом. 3. Узел по пп. 1и2, о т л и .4 а ю щ и и с я- тем, что, с целью упрощения управления гидроприводом, штоковая полость гидропривода подключена через обратный клапан,к источнику низкого давления. ,. Узел rto пп. 1-3, о т л и ч а -, to щ и и с я тем, что, с целью упрощения конструкции и повышения надежности узла, между задним шпиндельным подшипником и штоковой полостью гидропривода выполнена дренажная кольцевая полость, отделенная от штоковой ПОЛОСТИ гидропривода гидравлическим сопротивлением в виде кольцёвой щели Между задней шейкой шпинделя и корпусом шпиндельного узла. 5. Узел по пп. -1-4, о т л и Чающийся тем, чтодрегулятор давления в штоковой полости гидропривода выполнен в виде гидравлического петенциометра, образованного двумя Последовательно включенными гидрав|лическими, сопротивлениями: регулируемым дросселем между источником давлёния и штоковой полостью гидропривода и кольцевой щелью между штоковой полостью гидропривода и кольцевой дренажной полостью. б. Узел по пп. 1-5, о т л и ч а ю щ и и с я -тем, что, с целью предо враадения аварийных ситуаций, на штоковом торце поршня и на сопрягающемся с ним в крайнем переднем поло женин шпинделя торце корпуса шпиндельного, узла выполнены соосно оси шпинделя кольцевые эквидистантные поверхности, образующие гидравлическое сопротивление в виде кольцевой щели, а кольцевая полость между этой щелью и кольцевой щелью между задней шейкой шпинделя и корпусом шпиндельного узла соединена с реле давления (блокировки вращения шпинделя). Источники информации, принятые во внимание при экспертизе 1. Патент ША № 3533316, -кл, 82-2, 1970. 2. Авторское свидетельство СССР 584974, кл. Ъ 23 Б 19/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1980 |

|

SU891226A1 |

| Шпиндельный узел | 1985 |

|

SU1289612A1 |

| Шпиндельный узел | 1980 |

|

SU908580A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| Шпиндельный узел | 1973 |

|

SU448114A1 |

| Ползун | 1974 |

|

SU476130A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

Авторы

Даты

1980-09-30—Публикация

1978-08-09—Подача