полиена вторая дополнительная опора, расположенная на вертикальной плоскости отверстия корпуса шпиндельной бабки у нижнего его ребра, удаленного от стойки, и соедцненнал дифференциально с первой допел- стойки,.

1118488

нительной опорой и замыкающей опорой, расположенной на горизонтальной плоскости сквозного отверстия корпуса шпиндельной бабки у нижнего его ребра , удаленного от

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1981 |

|

SU1154061A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2519352C1 |

| ФРЕЗЕРНО-РАСТОЧНОЙ СТАНОК | 2012 |

|

RU2523656C1 |

| СТАНОК С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ ПОВЫШЕННОЙ ВИБРОУСТОЙЧИВОСТИ | 2019 |

|

RU2744148C1 |

| Шпиндельная бабка | 1984 |

|

SU1220885A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| Металлорежущий станок | 1981 |

|

SU980975A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Обрабатывающий центр | 1990 |

|

SU1756104A1 |

. 1. МЕТАЛЛОРЕЛОТЦИЙ СТАНОК, содержащий стойку с вертикальными направлякщими, на которых установлена шпиндельная бабка, в корпусе шпиндельной бабки у каждого из торцов прямоугольного горизонтального отверстия, незамкнутого у верхнего дальнего от стойки ребра, выполнены гидростатические опоры, две базовые на вертикальней плоскости, ближней к стойке, одна базовая на нижней плоскости у ближнего к стойке ребра, две замыкающие на горизонталь- ной .и вертикальной плоскости у нижнего удаленного от стойки ребра, одна замыкающая на горизонтальной плоскости у ближнего к стойке верхнего ребра, ползун прямоугольного сечения с электроприводом и шпинделем с направляющими вдоль трех ребер, сопряженными с гидравлическими опорами, отличающийс я тем, что, с целью повышения точности обработки изделий путем уменьшения влияния изменений момента от сил резания на точность положения ползуна в пространстве, дополнительно у каждого торца отверстия выполнена гидростатическая опора, расположенная на горизонтальной плоскости отверстия корпуса бабки у ближнего от стойки верхнего ребра и соединенная гидролинией с замыкающей опорой, расположенной на горизонтальной плоскости у нижнего удаленного от стойки ребра. 2.Станок по п. 1, отличающий с я тем, что замыкающая опора, расположенная на горизонтальной плоскости отверстия корпуса шпиндельной бабки у нижнего его ребра, удаленного от стойки, и соединенная гидролинией с дополнительной опорой, соединена дифференциально с базовой опорой, расположенной на вертикальной штоскости отверстия 9 у верхнего его , ближнего к стойке. 3.Станок по п. 2, от л ичающийся тем, что в нем выполнена вторая дополнительная опора и измерительный карман, при этом упомянутая дополнительная опора расположена на вертикальной плоскости отверстия корпуса шпиндельной бабки у нижнего его ребра, удаленного от стойки, и соединена 90 Х гидролинией с базовой опорой, расположенной на вертикальной плоскости отверстия корпуса шпиндельной х бабки у верхнего его ребра, ближнего к стойке, а измеритсльньй карман расположен на вертикальной плоскости сквозного отверстия корпуса шпиндельной бабки в непосредственной близости от упомянутой базовой опоры и соединен гидролкнией с регулятором давления этой же базовой опоры. 4. Станок по п. 2, отличающийся тем, что в cTaftKe вы-...

Изобретение относится к металлорежущим станкам, например, фрезерным и фрезерно-расточным, предназначенным для высокопроизводительной черновой и чистовой обработки.

Перспективными являются металлорежущие станкич, у которых осевое перемещение инструмента осуществляеся не только выдвижным шпиндeлeм но и вьщвижением шпиндельной бабки по поперечине, вертикально перемещающейся по стойке, или выдвижением ползуна из шпиндельной балки, перемещаемой по стойке, .т.е. обеспечивающие высокопроизводительную и точную.обработку поверхностей крупногабаритных деталей благодаря приближению опор вращающегося шпинделя к этим поверхностям.

Известен металлорежущий станок, . содержащий стойку с вертикальными направляющими, шпиндельную бабку, корпус которой установлен подвижно на вертикальных направляющих стойки и имеет сквозное горизонтальное отверстие прямоугольного сечения, незамкнутое в верхнем его угiny, удаленном от стойки. В сквозном отверстии корпуса шпиндельной бабки расположен ползун прямоуголь ного сечения с направляюшзам у трех ребер. На поверхности отверстия, у каждого торца корпуса шпиндельной бабки расположены гидро- или аэростатические опоры, сопряженные с направляюш 1ми ползуна t две базовые опоры на вертикальной плоскости, ближней к стойке, одна базовая опора, расположенная на нижней горизон тальной плоскости у ближнего к стой ке pe6paj две замыкающие опоры на горизонтальной и вертикальной плос-кости у нижнего ребра, дальнего от стойки} одна замыкающая опора на

верхней горизонтальной плоскости у ближнего к стойке ребра. Базовые оЬоры, расположенные у нижнего ребра, ближайшего к стойке, дифференциально с .единены с оппозитно распо ложенными к ним замыкающими опорами Ш .

Однако наличие открытого ребра

ползуна, удаленного от стойки, приводит к снижению жесткости ксфпуса шпиндельной бабки, к перемещению опор от деформации корпуса бабки, к увеличению усилий на опорах в связи с наличием моментов сил, что снижает точность положения ползуна в пространстве, а следовательно, и точность обработки. Появление усилий на опорах от моментов сил одновременно на всех базовых опорах приводит к взаимосвязи контуров управления этими опорами, что снижает динамическую устойчивость всей системы.

Цель изобретения - повышение точности обработки изделий путем устранения влияния изменений момента от сил резания на опоры для направляющих ползуна.

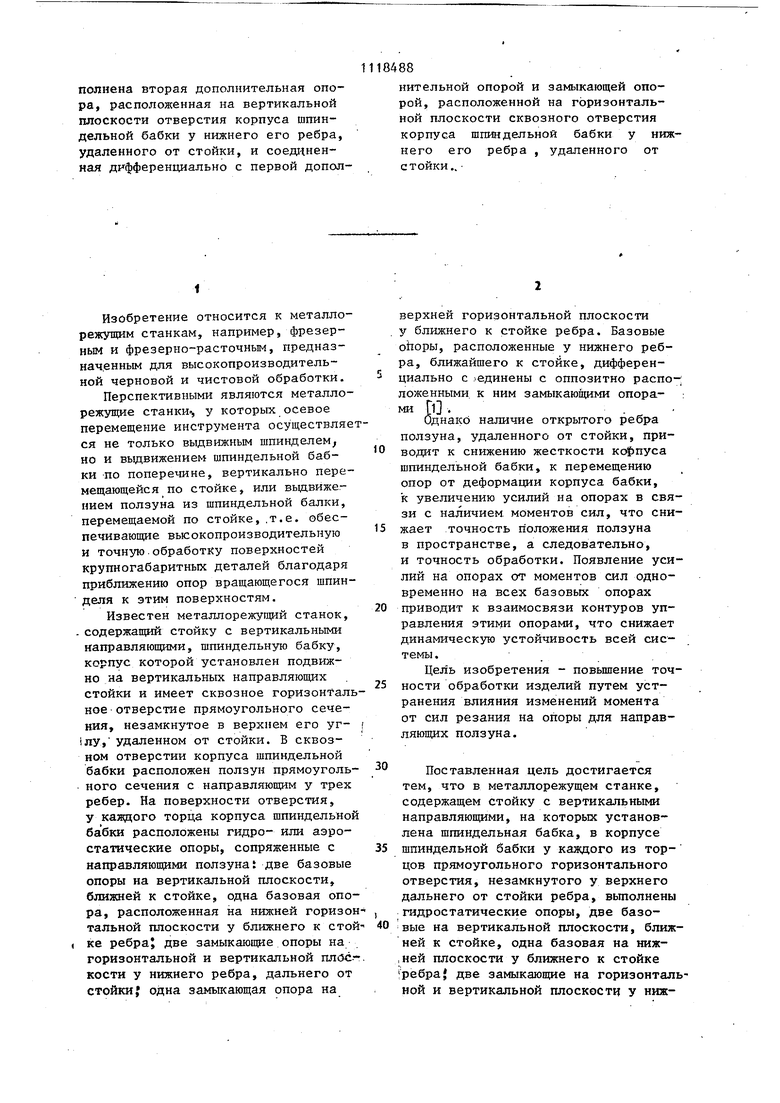

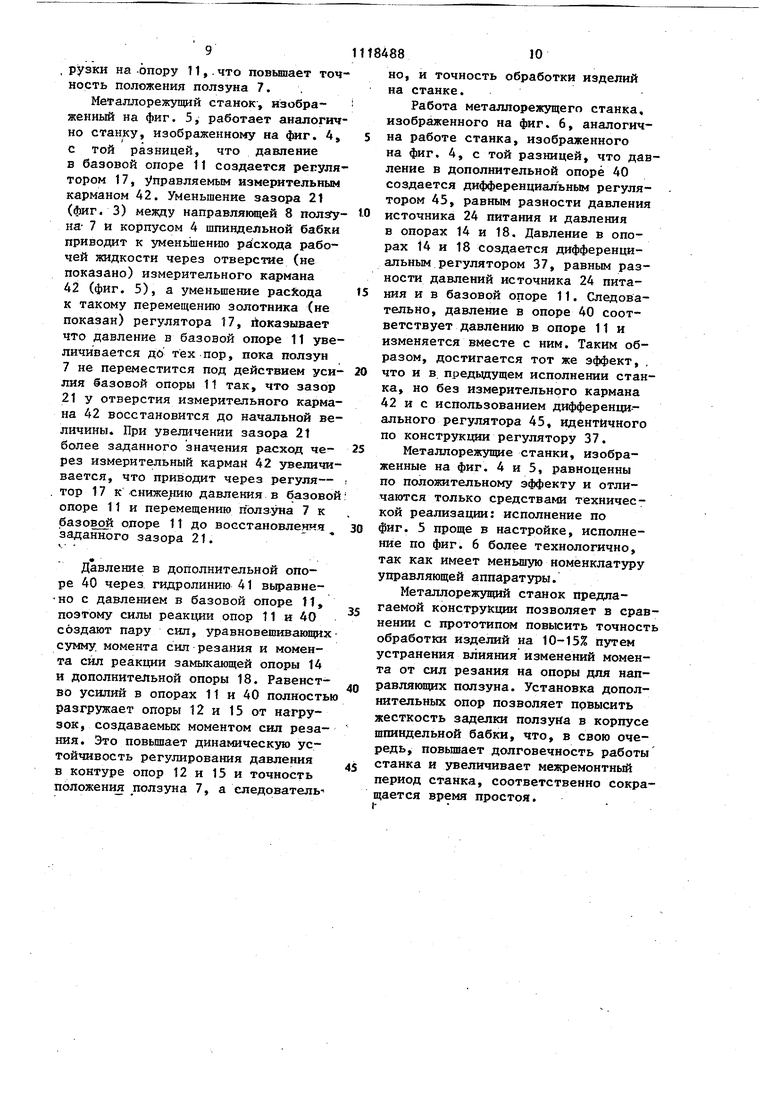

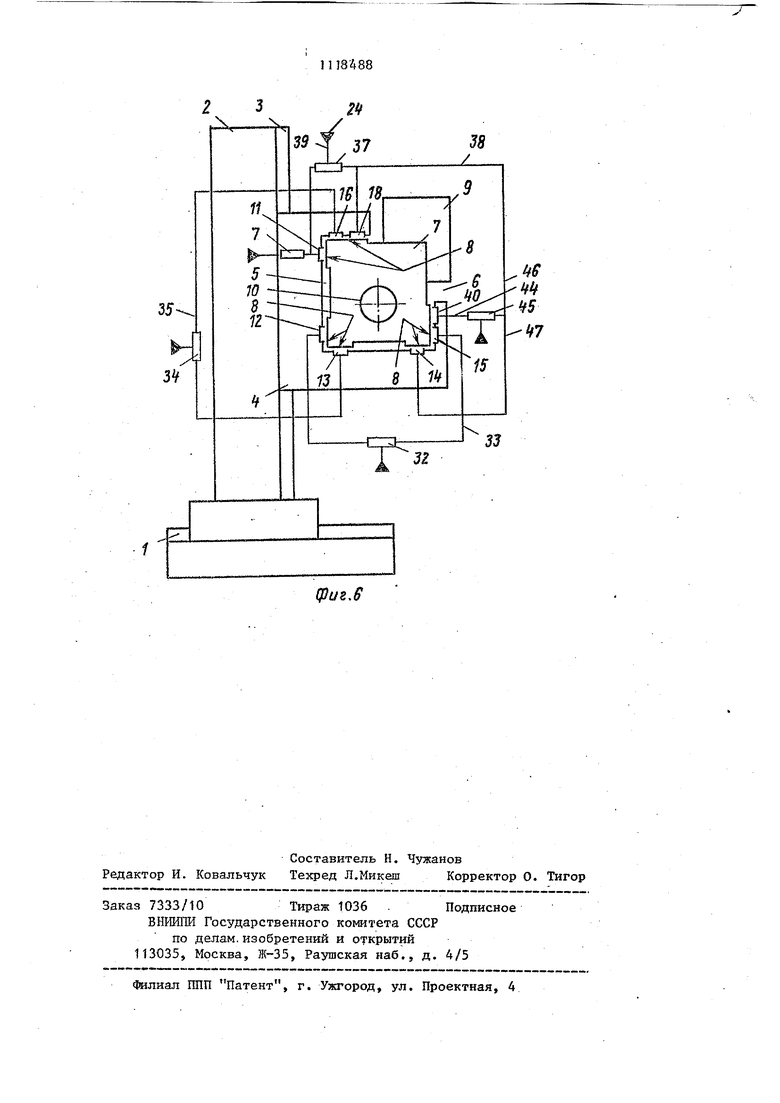

Поставленная цель достигается тем, что в металлорежущем станке, содержащем стойку с вертикальными направляющими, на которых установлена шпиндельная бабка, в корпусе шпиндельной бабки у каждого из торцов прямоугольного горизонтального отверстия, незамкнутого у верхнего дальнего от стойки ребра, вьтолнены гидростатические опоры, две базовые на вертикальной плоскости, ближней к стойке, одна базовая на ниж,ней плоскости у ближнего к стойке ребраJ две замыкающие на горизонталной и вертикальной плоскости У ниж3 .него удаленного от стойки ребра, о на замыкающая на горизонтальной плоскостиу ближнего к стойке верх него ребра, ползун прямоугольного (сечения с электроприводом и шпинделем, с направляю1ци га вдоль трех ребер, сопряженными с гидростатическими опорами, дополнительно у каждого торца отверстия выполнена гидростатическая опора, расположен ная на горизонтальной плоскости, отверстия корпуса бабки у ближнего от стойке верхнего ребра и соедине ная гидролинией с замыкающей опоро расположенной на горизонтальной плоскости у нижнего удаленного от стойки ребра. При этом замыкающая опора, расположенная на горизонтальной плоск ти отверстия корпуса шпиндельной бабки у нижнего его ребра, удаленного от стойки, и соединенная гидролинией с дополнительной опорой, соединена дифференциально с базовой опорой, расположенной на вертикальной плоскости отверстия у нижнего его ребра, ближнего к стой ке. Причем в станке выполнена втора дополнительная опора и измерительный карман, при этом упомянутая до полнительная опора расположена на вертикальной плоскости отверстия корпуса шпиндельной бабки у нижнего его ребра, удаленного от стойки и соединена гидролинией с базовой опорой, расположенной на вертикаль ной плоскости отверстия корпуса шпиндельной бабки у верхнего его ребра, ближйего к стойке, а измери тельный карман расположен на вертикальной плоскости сквозного отверстия корпуса шпиндельной бабки в непосредственной близости от упо нутой базовой опоры и соединен гидролннией с регулятором давления этой же базовой опоры. Кроме того, в станке выполнена вторая дополнительная опора, распо ложенная на вертикальной плоскости отверстия корпуса шпиндельной бабк у нижнего его ребра, удаленного от стойки, и соединенная дифференциально с первой дополнительной оп рой и замыкающей опорой, расположе ной на горизонтальной плоскости сквозного отверстия корпуса шпинде ной бабки у нижнего его ребра, уда ленного от стойки. 88Л На фиг. 1 схематично изображен металлорежущий станок, вид по оси шпинделяJ на фиг. 2 - вид А на фиг.1 на фиг. 3 - разрез Б-Б на фиг. 2, i на фиг. 4 - вариант металлорежущего станка, вид по оси шпинделяJ на фиг. 5 - то же, вариант; на фиг. 6 то же, вариант. Металлорежущий станок содержит станину 1, стойку 2 с вертикальными направляющими 3, на которых подвижно установлен корпус 4 шпиндельной бабки, имеющий сквозное осевое отверстие 5 прямоугольного сечения и сквозной паз 6, так что отверстие 5 незамкнуто в верхнем его углу, удаленном от стойки 3, по всей длине отверстия 5.В сквозном отверстии 5 корпуса 4 шпиндельной бабки установлен ползун 7 прямоугольного сечения с направляющими 8, при этом верхнее ребро ползуна 7, удаленное от стойки 2, не охвачено корпу сом 4 шпиндельной бабки и открыто, так как оно расположено в сквозном пазу 6 корпуса 4 шпиндельной бабки. На ползуне 7 закреплен корпус 9 привода вращения Шпинделя 10, расположенньй вдоль открытого ребра ползуна 7 (фиг. 2). На плоскостях прямоугольного сквозного отверстия 5 (фиг. 1) корпуса 4 шпиндельной бабки по обоим ее торцам установлены гидростатические опоры и-16. Гидростатические опоры у каждого торца корпуса 4 шпиндельной бабки имеют три базовые опоры 11-13 (фиг. 1) с регуляторами 17 давления (показан регулятор 17 базовой опоры 11) и три замыкающие опоры 1416, расположённые попарно вдоль трех ребер прямоугольного сквозного отверстия 5 корпуса 4 шпиндельной бабки, верхнего и йижнего ребер, ближайших к стойке 2, и нижнего ребра, удаленного от стойки 2. Базовая опора 11 расположена на вертикальной плоскости сквозного отверстия 5 у верхнего его ребра, ближайшего к стойке 2. Базовая опора 12 расположена на вертикальной плоскости сквозного отверстия 5 у нижнего его ребра, ближайшего к стойке 2. Базовая опора 13 расположена на горизонтальной плоскости сквозного отверстия 5 у. нижнего его ребра, ближайшего к стойке 2. Замы5

кающая опора 14 расположена на горизонтальной плоскости сквозного отверстия 5 корпуса 4 шпиндельной бабки у нижнего ребра отверстия 5, удаленного от стойки 2, Замыкающая опора 15 расположена на вертикальной плоскости сквозного отверстия 5 у нижнего его ребра, удаленного от стойки 2. Замыкающая опора 16 расположена на горизонтальной плоскости сквозного отверстия 5 J верхнего его ребра,ближайшего к стойке 2.

На горизонтальной плоскости сквозного отверстия 5 корпуса 4 шпиндельной бабки у верхнего его ребра, ближайшего к стойке 2, установлена дополнительная опора 18,

Опоры 11 - 16 и 18 выполнены гидростатическими, что уменьшает тре- ние между ползуном 7 и корпусом 4 шпиндельной бабки а следовательно, и мощность привода (не показан) перемещения ползуна 7.

Кроме того, использование гидростатических опор позволяет снизить требования к твердости мал-ериалов ползуна и шпиндельной бабки i{TO, в свою очередь-, делает возможным изготовлять эти детали литыми без специальных накладных направляющих и исключить термическую обработку шпиндельной бабки и ползуна,

Каждая из базовых опор 11-13 представляет собой прямоугольный выступ 19 (фиг. 3) корпуса 4 шпиндельной бабки с канавкой 20. Выст-уп 19 и направляющая 8 ползуна 7 образуют зазор 21. К канавке-20 подведена гидролиния 22 от регулятора 17 базовой опоры, соединенного гидролинией 23 с источником 24 питания.

Каждая из замыкающих опор 14-16 и дополнительная опора 18 (фиг. 1) представляют собой подвижный вкладыш 25 (фиг. 3) прямоугольной формы с канавкоу 26. Резиновое кольцо 27 в расточке 28 планки 29 предназначены для уплотнения стыка между подвижным вкладьш1ем 25 и планкой 29, закрепленной неподвижно на корпусе 4 шпиндельной бабки.

Подвижный вкладьпп 25 и ползун 7 образуют зазор 21j Канавка 26 на вкладыше 25 соединена 1 идролинией 30 через дроссель 31 с расточкой

84886

28 в планке 29 и с дифференциальнь1М регулятором 32 давления.

Возможны варианты вьтолнения гидростатических опор 11 - 16 и 18,

5 расположенных в сечении Б-Б (фиг.2). Кроме того, возможен вариант выполнения опор 11 - 16 и 18 аэростатическими (не показаны).

Базовая опора 12 (фиг. 1) диффе10 рендиально через регулятор 32 давления соединена гидролинией 33 с оппозитно расположенной к ней замыкающей опорой 15, а базовая опора 13 дифференциально через регулятор

tS 34 давления гидролинией 35 соединена с оппозит.но расположенной к ней замыкающей опорой 16. Дополнительная опора 18 соединена гидролинией 36 с замыкающей опорой 14 20 и источн1,1сом 24 питания.

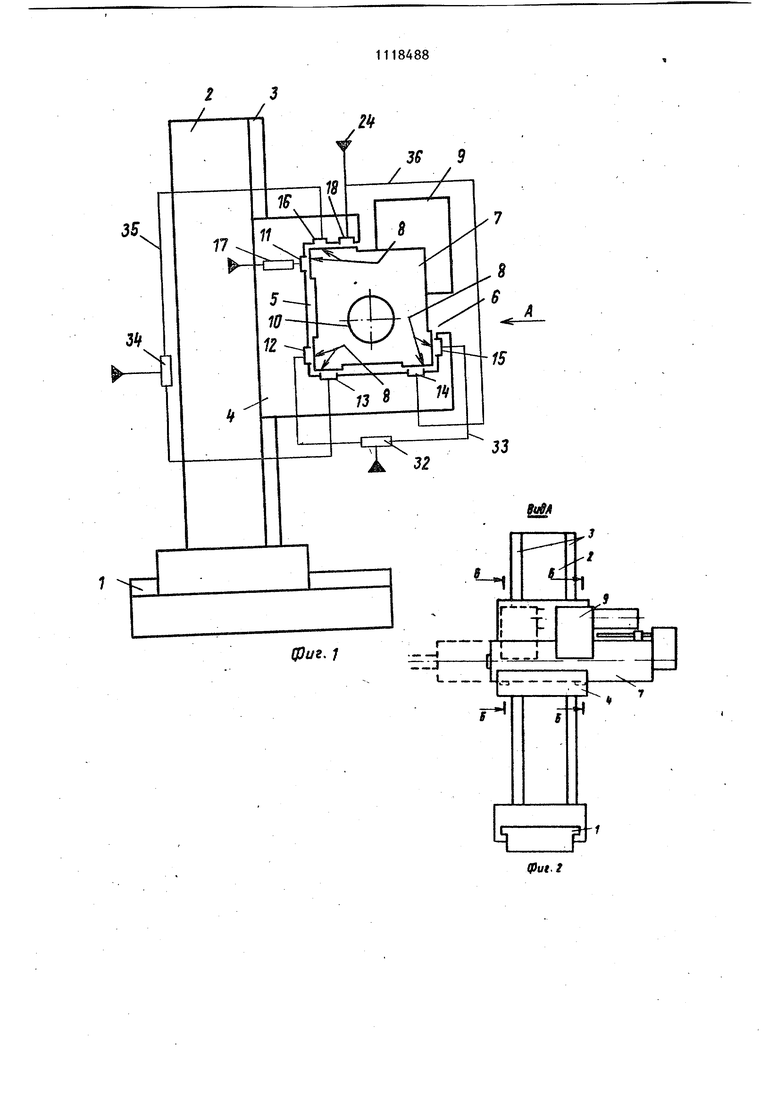

В варианте выполнения металлорежущего станка (фиг. 4) базовая опора 11 соединена дифференциально через регулятор 37 давления гидро25 линией 38 с замыкающей опорой 14, что позволяет разгрузить базовую , опору t1, испытьшающзпо наибольшие нагрузки от момента сил резания. При этом регулятор 37 давления

30 соединен с источником 24 питания

гидролинией 39. Гидролиния 38 в этом случае не соединена с источником Z4 питания, как показано на фиг. 1 (гидролиния 36). Остальные элементы

35 конструкции станка выполнены аналогично элементам, изображенным на . фиг..1, и обозначены теми же позициями.

В варианте выполнения.устройства,

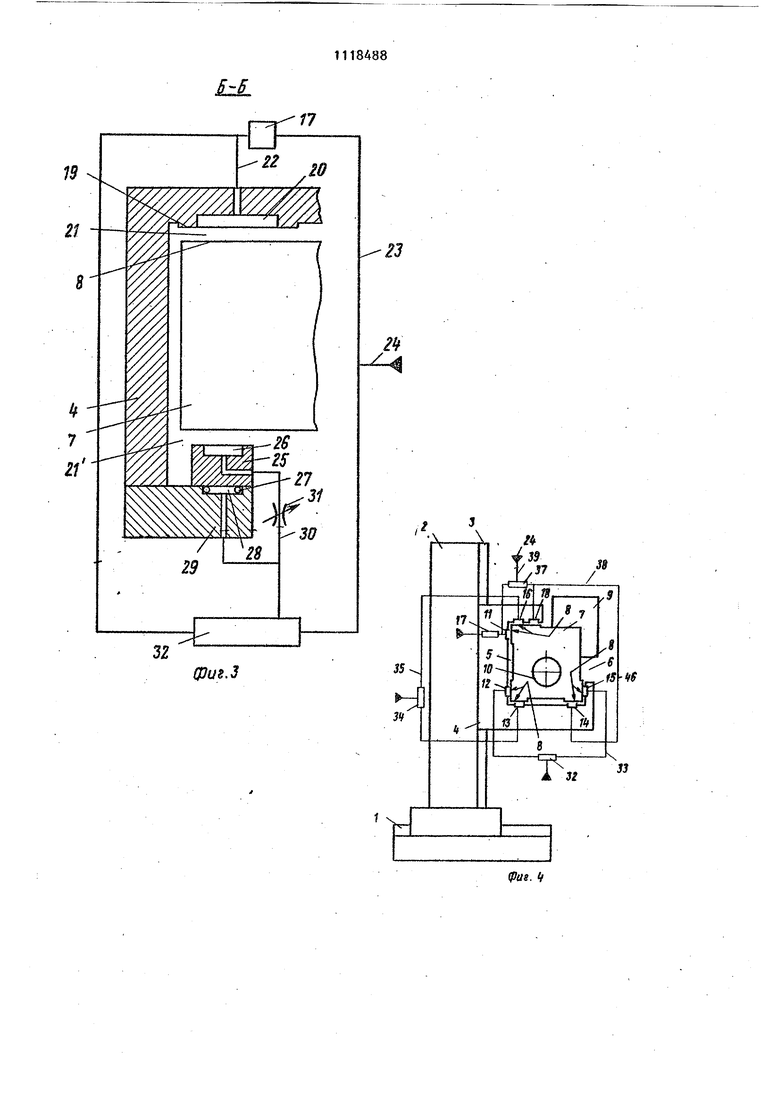

40 по фиг. 5 станок снабжен второй дополнительной опорой 40, расположенной на вертикальной плоскости сквозного отверстия 5 корпуса 4 шпиндельной бабки у нижнего его ребра, уда45 ленного от стойки 2. Вторая дополнительная опора 40 выполнена аналогично опоре 18 и соединена гидролинией 41 с базовой опорой 11.

Кроме того, станок снабжен изме рительным карманом 42, установленным на вертикальной плоскости сквозного отверстия 5 корпуса 4 шпиндельной бабки у верхнего его ребра, ближайшего к стойке 2, в непосредствен5 ной близости от базовой опоры Ни соединенным гидролинией 43 с регулятором 17 давления базовой опоры 11. Измерительный карман 42 представля7ет собой отверстие (не показано) в корпусе 4 шпиндельной бабки, выходящее в зазор 21 между корпусом 4 и направляющей 8 ползуна 7. Измерительный карман 42 обеспечивает че рез регулятрр 17 давления базовой опоры 11 постоянство указанного зазора 21. Остальные элементы констру ции станка вьшолнены аналогично эле ментам станка по,фиг. 4 и обозначены теми же позициями. В варианте выполнения устройства по фиг. 6 станок снабжен второй дополнительной опорой 40, расположенной на вертикальной плоскости сквозного отверстия 5 корпуса 4 шпиндельной бабки у нижнего его реб ра, удаленного от стойки 2, и соеди ненной гидролинией 44 дифференциаль но через регулятор 45 давления и ги ролинией 46 с дополнительной опорой 18, а. гидролиниёй 47 - с замыкающей опорой 14. Вторая дополнительна;я, опора 40 выполнена аналогично первой дополнительной опоре 18. Остальные элементы конструкции станка выполнены аналогично элемен там станка по фиг. 4 и обозначены теми же позициями. Металлорежущий станок работает следующим образом. Корпус 4 (фиг. 1) шпиндельной бабки перемещается по стойке 2 в вертикальном направлении. Ползун 7 перемещается в корпусе 4 щпиндел ной бабки в продольном направлении Корпус 9 привода вращения шпинделя 10 перемещается вместе с ползуном 7 в сквозном пазе 6 корпуса 4 шпин дельной бабки, поэтому длина шпиндельной бабки 4 (фиг. 2) определяется оптимальным расстоянием между группами опор, исходя из условия . наименьшей податливости конца ползуна 7 и жесткости опор. Направляющие В тлзуна 7 опираю ся на базовые гидрсгтатические опо ры 11-1 (фиг. 1), поддерживающие постоянные зазоры .21 (фиг. 3) между ползуном 7 и корпусом 4 шпшздел ной бабки. При увеличении усития. на базову опору 12, или 13 зазо 21 между нап равляющей 8 ползуна / и выступом 1 корпуса 4 шпиндельной бабки умень шается, в результате чаго увеличивается сопротивление Истечению раб 8 чей жидкости из канавки 20 и ее расход уменьшается. Это приводит к тому, что регулятор 17 через гидролинию 22 увеличивает давление в канавке 20 до тех пор, пока не восстановится ранее заданный 21, а давление уравновесит внешнюю нагрузку на ползун 7. При уменьшении усилия регулятор 17 уменьшает давление. Дифференциальный регулятор 32, соединенный гидролинией 22 с kaHaBкой 20 базовой опоры создает давление в расточке 28 плавки 29, равное разности давления питания и давления в канавке 20. Через дроссель 31 рабочая жидкость поступает в кайавку 26 вкладьша 25. Соотношение площадей расточки 28 и канавки 26 выбрано так, что регулировкой дросселя;. 31 можно настроить необходимый зазор 21 между вкладышем 25 и направляющей 8 ползуна 7. Под действием переменной силы планка 29 отжимается. Ее. перемещения приводят к появлению щели нею и вкладышем 25. Истечёнию рабочей жидкости из расточки 28 препятствует упругое резиновое кольцо 27, перекрывающее эту щель. Так работают базовые опоры 12 и 13 (фиг. 1) с соответствуюшзими им замык ающими опорами 15 и 16. . Регулятор 17 управляет давлением в базовой опоре 11. Замыкающая опора 14 и дополнительная опЬра 18 находятся под постоянным давлением источника 24 питания и создают постоянный момент сил, обеспечивающий прижим направляющей 8 ползуна 7 к опоре 11 при любом направлении момента от сил резания. Таким образом, обеспечивается независимость контуров регулирования давлениями в базовых опорах от сил резания и моментон от сил резания. Станок, изображенный на фиг. 4, . работает аналогично станку по фиг. 1 с той разницей, что при уменьшении под действием момента от сил резания зазора 21 в базовой опоре 11 дифференциальный регулятор 37 уменьшает давление в замыкакицей опоре 14 и дополнительной опоре 18. Момент, создаваемый усилиями в опоpax 14 и 18, Суммируется с моментом ОТ сил резания. Уменьшение сзтмарного момента приводит к уменьшению величины нйгрузки на -Опору 11,. что повьнпает точность положения ползуна 7.

Метаплорежзоций станок, изображенный на фиг. 5, работает аналогично станку, изображенному на фиг. 4, с той разницей, что давление в базовой опоре 11 создается регулятором 17, Управляемым измерительным карманом 42, Уменьшение зазора 2t (фиг. 3) между направлякидей 8 пола уна- 7 и корпусом 4 шпиндельной бабки приводит к уменьшению рзСсхода рабочей жидкости через отверстие (не показано) измерительного кармана 42 (фиг. 5), а уменьшение расхода к такому перемещению золотника (не показан) регулятора 17, доказывает что давление в базовой опоре 11 увеличивается до тех пор, пока ползун 7 не переместится под действием усилия базовой опоры 11 так, что зазор 21 у отверстия измерительного кармана 42 восстановится до начальной величины. При увеличении зазора 21 более заданного значения расход через измерительный кармай 42 з еличивается, что приводит через регуля- тор 17 к снижению давления в базовой опоре 11 и перемещению ползУна 7 к базовой опоре 11 до восстановления заданного зазора 21.

Давление в дополнительной опоре 40 через гидролинию 41 вьфавнено с давлением в базовой опоре t1, позтому силы реакции опор 11 и 40 создают пару сил, уравновешивающих сумму, момента сил резания и момента сил реакции замыкающей опоры 14 и дополнительной опоры 18. Равенство усилий в опорах 11 и 40 полностью разгружает опоры 12 и 15 от нагрузок, создаваемых моментом сил резания. Это повьшает динамическую устойчивость регулирования давления в контуре опор 12 и 15 и точность положения ползуна 7, а следователь-Н8488 0

но, и точность обработки изделий на станке. Работа металлорежущего станка,

изображенного на фиг. 6, аналогич5 на работе станка, изображенного на фиг. 4, с той разницей, что давление в дополнительной опоре 40 создается дифференциальным регуля- тором 45, равным разности давления

to источника 24 питания и давления в опорах 14 и 18. Давление в опорах 14 и 18 создается дифференциальным регулятором 37, равным разности давлений источника 24 пита15 ния и в базовой опоре 11. Следовательно, давление в опоре 40 соответствует давлению в опоре 11 и изменяется вместе с ним. Таким образом, достигается тот же зффект, ,

20 что и в. предьщущем исполнении станка, но без измерительного кармана 42 и с использованием дифференди-ального регулятора 45, идентичного по конструкции регулятору 37.

25 Металлорежущие станки, изображенные на фиг. 4 и 5, равноценны по положительному эффекту и отличаются только средствами технической реализации: исполнение по

30 фиг. 5 проще в настройке, исполнение по фиг. 6 более технологично, так как имеет меньшую номенклатзфу управляющей аппаратуры.

Металлорежущий станок предла5 гаемой конструкции позволяет в сравнении с прототипом повысить точность обработки изделий на 10-15% путем устранения влияния изменений момента от сил резания на опоры для нап0 равляющих ползуна. Установка дополнительных опор позволяет првысить жесткость заделки ползуна в корпусе шпиндельной бабки, что, в свою очередь, повышает долговечность работы

5 станка и увеличивает межремонтный период станка, соответственно сокращается время простоя.

фиг,;

-feEt

ГТ т I

j

,4 ч

u

ЕЗ

7 f

ЧГ

дзи,5

(puz.6

38

33

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3321882/08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| i | |||

Авторы

Даты

1984-10-15—Публикация

1982-12-27—Подача