Изобретение OTHCJCHTCH к целлюЛОЗНО-буМШКИСИ npOhibllU. ICHltOCTH и

может быть использовансз при изг отов лении подпе.ргамента марки 11Ж,

Целью H3o6pereiiHH является улучшение качества готового материала за счет повь-пиеиня жаронетт)оиицаемо- с т и.

Сущность нзобрете}1ия заключается в том, что бумажная масса цш изг о- товле}{ия подпергамента содержит, масД: сульфидная небеленая целлюлоза из древесины хвойных пород 10- 40, целлюлозны полуфабрикат, полученный перекисно-каталитическим способом из еловой древесины, 60-90 Целлюлозный псзлуфабрикат получают путем варки еловой древесины в раст воре перекиси водорода и катализатора - неорганическо кислоты или ее соли, координирующим атомом которой является металл переменно валентности в количестве 0,1 - 10% от массы сырья в присутствии ингиби тора радикально-депных реакций - аи трахинона или смеси г идрохинона и (К-фенил-Н -изопропил)-п-фенилендиа мина в количестве 0,38 - 0,76% от массы сырья.

Целлюлозный полуфабрикат, полученный перекисно-каталитическим спо собом из щепы ели, имеет следующие физико-механические показатели: Сопротивление из. шму, ч.д.п.2150

Сопротивление ироданли- ванию Mlla0,6

Сопротивление раздиранию, Н1,8 Разрывная д.пина, м 10000 Изобретение иллюстрируется примерами.

Ц р и м е р 1. Композиция по влокну включает 40% сульфитной небеленой хвойной целлюлозы и 60% целлюлозного цолуфабриката, полученного перекисно-каталитическим способ из щепы ели. Размол волокнистой масы осуществляют в центробежном размалывающем аппарате (ИРА) до 70°ШР Для каждого из шести размольных содов берут 18 г абсолютного сухого волокна (а.с,в), 7,2 г сульфитной небеленой целлюлозы и 10,8 г целлюлозного полуфабриката, полученного перекисно-каталитическим способом из щепы ели. Навеску волокна заливют водой до концентрации массы 6%

5

П

5 а

0

5

0

5

(250 мл воды) и оставляют для набухания на 2 ч. Размол производят при част15те вращения об/мин, продолжительность размола 40 MVIH . После размола массу разба1)ляют водоГ до концентрации 0,8% и разбивают в дезинтеграторе. Из получеино массы на листоотливном аппарате осуществляют отлив образцов подпергамента с массой 1 м 501:3 г и последующую сущку при 105 С в течение 3-4 мин.

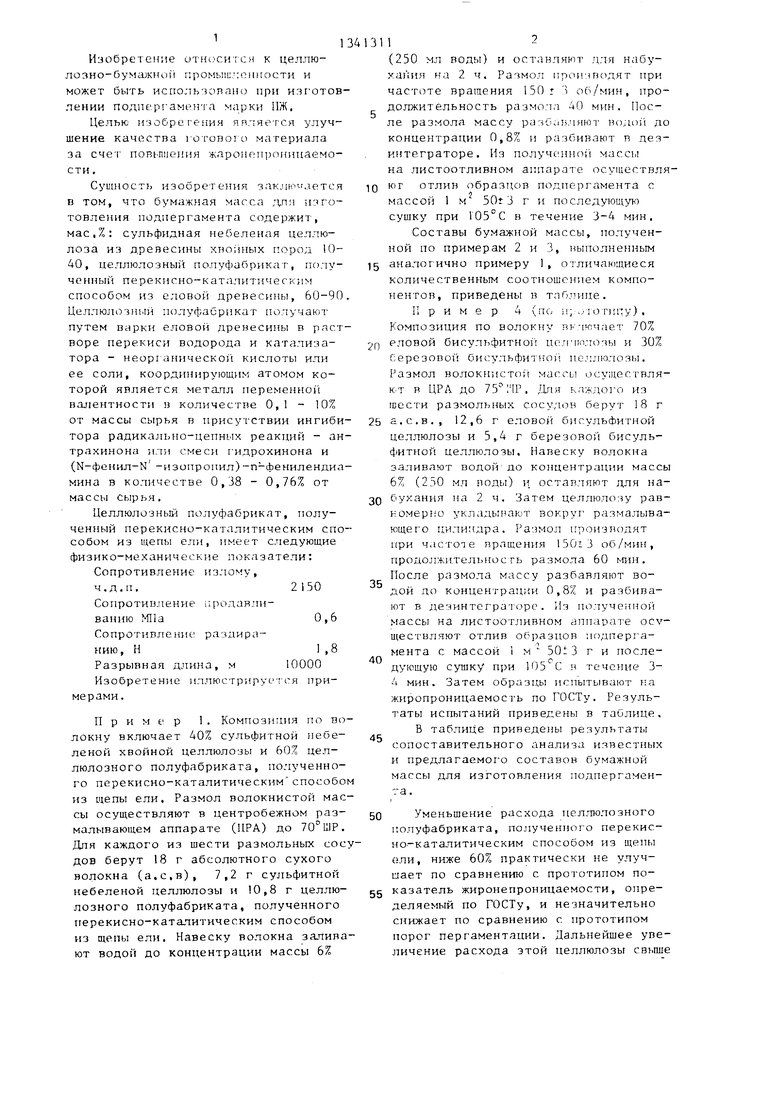

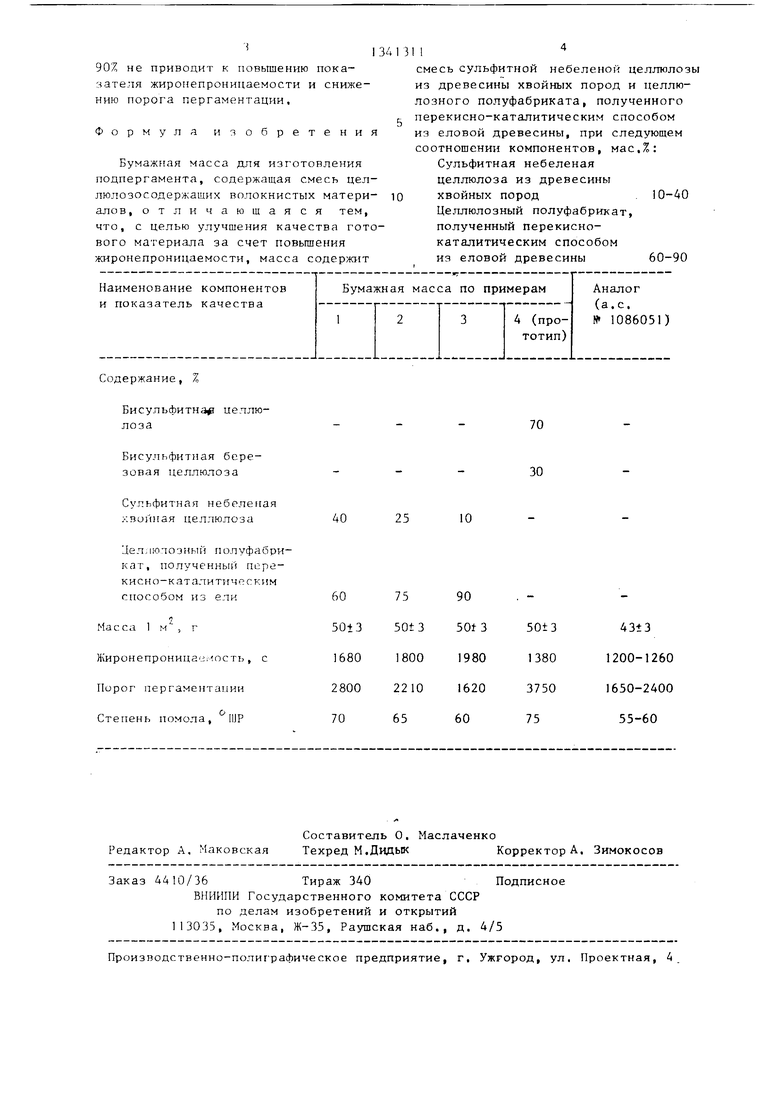

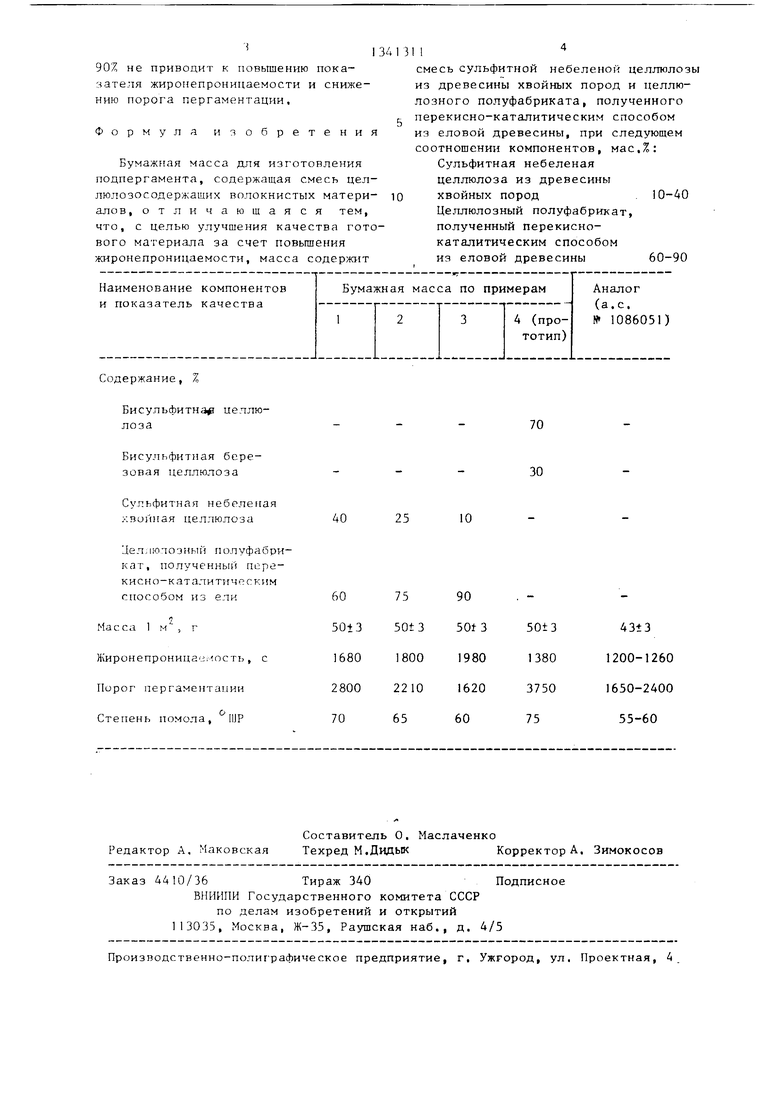

Составы бумажной массы, полученной по примерам 2 и 3, т ьтолне П1ым аналогично примеру 1, отличающиеся количественным соотнощснием компонентов, приведены в таблице.

Пример 4 (по ii; .потипу) , Композиция по волокну включает 70% еловой бисульфитно ие.гпюлозы и 30% березовой бисульфитной. пе.члюлозы, Размол волокнисто; массы осуществляют в ЦРА до , Для каждого из шести размольных сосудов берут 18 г а,с,в., 12,6 г еловой бисульфитной целлюлозы и 5,4 г березовой бисульфитной целлюлозы. Навеску волокна заливают водой до концентрации массы 6% (250 мл воды) и. оставляют для набухания на 2 ч. Затем целлюлозу равномерно укладьпшют вокруг размалывающего цилиндра. Размол роиз и1дят при частоте вращения I50i3 об/мин, продолжительность размола 60 №in, После размола массу разбавляют водой до концентрации 0,8% и разбивают в дезинтеграторе. Из полученно массы на листоотливном аппарате осуществляют отлив образцов .юдперга- мента с массой 1 м 5013 г и последующую с т11ку при 105 С н течение 3- 4 мин. Затем образцы испытывают на жиропроницаемость по ГОСТу. Результаты исцытаний цриведены в таблице.

В таблиДе цриведены результаты сопоставительного анализа известных и предлагаемого составов бумажной массы для изготовления подпергамен- га.

Уменьщение расхода целлюлозного полуфабриката, полученного перекисно-каталитическим способом из щепы ОЛИ, ниже 60% практически не улучшает по сравнению с прототипом показатель жиронепроницаемости, определяемый по ГОСТу, и незначительно снижает по сравнению с прототипом порог пергаментации. Дальнейшее увеличение расхода этой целлюлозы свьпяе

i

90% не приводит к повышению показателя жиронепроницаемости и снижению порога пергаментации,

Формула изобретения

Бумажная масса для изготовления подпергамента, содержащая смесь цел- люлозосодержащих волокнистых матери- алов, отличающаяся тем, что, с целью улучшения качества готового материала за счет повышения жиронепроницаемости, масса содержит

Содержание, %

Бисульфитна целлюлоза

Бисульфитная березовая целлюлоза

Сульфитная небеленая хвойная целлюлоза

АО

Цел 1ЮЛОЭНЫЙ полуфабрикат, полученный пере- кисно-каталитнчрским

Редактор А. Маковская

Составитель О, Маслаченко

Техред М.ДидыкКорректор А. Зимокосов

Заказ 4410/36Тираж 340Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиг рафическое предприятие, г. Ужгород, ул. Проектная, 4.

34 13 1 1

смесь сульфитной небеленой целлюлоз из древесины хвойных пород и целлюлозного полуфабриката, полученного перекисио-каталитическим способом из еловой древесины, при следующем соотношении компонентов, мас.%:

Сульфитная небеленая

целлюлоза из древесины

хвойных пород10-40

Целлюлозный полуфабрикат,

полученный перекиснокаталитическим способом

из еловой древесины 60-90

70

30

25

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подпергамента | 1980 |

|

SU903436A1 |

| Способ получения подпергамента | 1982 |

|

SU1086051A1 |

| Бумажная масса для изготовления подпергамента | 1978 |

|

SU746014A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1995 |

|

RU2085645C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2231588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГ | 1993 |

|

RU2042004C1 |

| Варочный раствор для получения сульфитной целлюлозы | 1983 |

|

SU1151629A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

Изобретение относится к целлюлозно-бумажной промьшленности и позволяет улучшить качество готового материала за счет повьшения жироне- проницаемости. Бумажная масса для изготовления подпергамента содержит, масД: сульфитная небеленая целлюлоза из древесины хвойных пород 10- 40; целлюлозный полуфабрикат, полученный перекисно-каталитическим способом из еловой древесины 60-90. Размол волокнистой массы ведут до степени помола 60-70 IMP, Затем массу рабравляют водой до концентрации 0,8% и разбивают в дезинтеграторе, Из полученной массы отливают гт Лот- но и сушат его при , I табл. § (Л 00

| Способ получения подпергамента | 1982 |

|

SU1086051A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бумажная масса для изготовления подпергамента | 1978 |

|

SU746014A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1985-12-25—Подача