00 О5 11 Изобретение относится к целлюлозно-бумажной промышленности и может использоваться при выпуске подпергамента. Известен способ получения подпергамента, включающий разволокнение целлюлозы, размол до 75-80 ШР, отлив полотна и сушку, причем используют целлюлозу, полученную по высокотемпературному режиму Однако подпергамент, получаемый по этому способу, имеет недостаточную жиронепроницаемость, Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения подпергамента, включающий разноволокнистые целлюлозы, размол до 65-75°ШР, отлив полотна и сушку. Согласно этому способу используют целлюлозу, полученную путем низкотем пературной сульфитной варки 2. Однако известный способ характери зуется недостаточной жиронепронидаемостью и высокой массой квадратнего метра готового материала. Цель изобретения - получение под гамента с повышенной жиронепроницаемостью при одновременном снижении массы квадратного метра готового ма териала . Поставленная цель достигается те что согласно способу получения подпергамента, включающему разволокнение целлюлозосодержащего материала, размол, отлив полотна и сушку, в ка честве целлюлозосодержащего материала используют целлюлозный полуфабр кат, полученный низкотемпературной варкой древесины хвойных пород варочной жидкостью, состоящей из уксусной кислоты и перекиси водорода,а размол ведут до степени помола 55-60 Ш Целлюлозный полуфабрикат из древесины хвойных пород имеет следующие физико-механические показатели: разрывная длина:при размоле в мельнице ЦРА до 60°ШР и массе отливки 100 г/м, м - 9450-9960; сопротивление излому (число двойных перегибов ) - 47705970J сопротивление продавлению, кгс/см - 7,3-7,5, Пример 1.К44г воздушносухого целлюлозного полуфабриката с порогом пергаментации 1650, полученного из древесины хвойных пород низкотемпературной окислительной делигнификацией в течение двух часов, приливают 3956 мл воды и разволокняют в дезинтеграторе в .течение 25 мин до образования однородной суспензии с градусом помола , затем размалывают в мельнице ЦРА до . Из полученных четырех литров 1%-ной водной суспензии целлюлозного полуфабриката на листоотливном аппарате Рапид-Кеттен осуществляют отлив подпергамента с массой квадратного метра 4313 г и последующую сушку при 105°С в течение 3-4 мин. Пример 2. Отличается от примера 1 тем, что в качестве целлюлозного полуфабриката используется целлюлоза со степенью пергаментации 2000 при размоле до . Пример 3. Отличается от примера } тем, что в качестве целлюлозного полуфабриката используется целлюлоза со степенью пергаментации 2400 при размоле до . ,В таблице приведен сопоставительный анализ известного и предлагаемо-, го способов получения подпергамента и базового образца. За базовый образец выбран ГОСТ 1760-81 Подпергамент .

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления подпергамента | 1985 |

|

SU1341311A1 |

| Способ изготовления подпергамента | 1980 |

|

SU903436A1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Состав для изготовления подпергамента | 1985 |

|

SU1258929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2813723C1 |

| Способ изготовления газетной бумаги | 1981 |

|

SU1004511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССЫ ДЛЯ ПОДПЕРГАМЕНТА | 1969 |

|

SU241976A1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОДПЕРГАМЕНТА, включаюпщй разволокнение целлюлозосодержащего материала, размол, отлив полотна и сушку, отличающийся тем,что,с целью повышения жиронепроницаемости при одновременном .снижении массы квадратного метра готового материала, в качестве целлюлозосодержащего материала используют целлюлозный полуфабрикат, полученный низкотемпературной варкой древесины хвойных пород варочной жидкостью, состоящей из уксусной кислоты и перекиси водорода, а размол ведут до степени помола 55-60°ШР. i

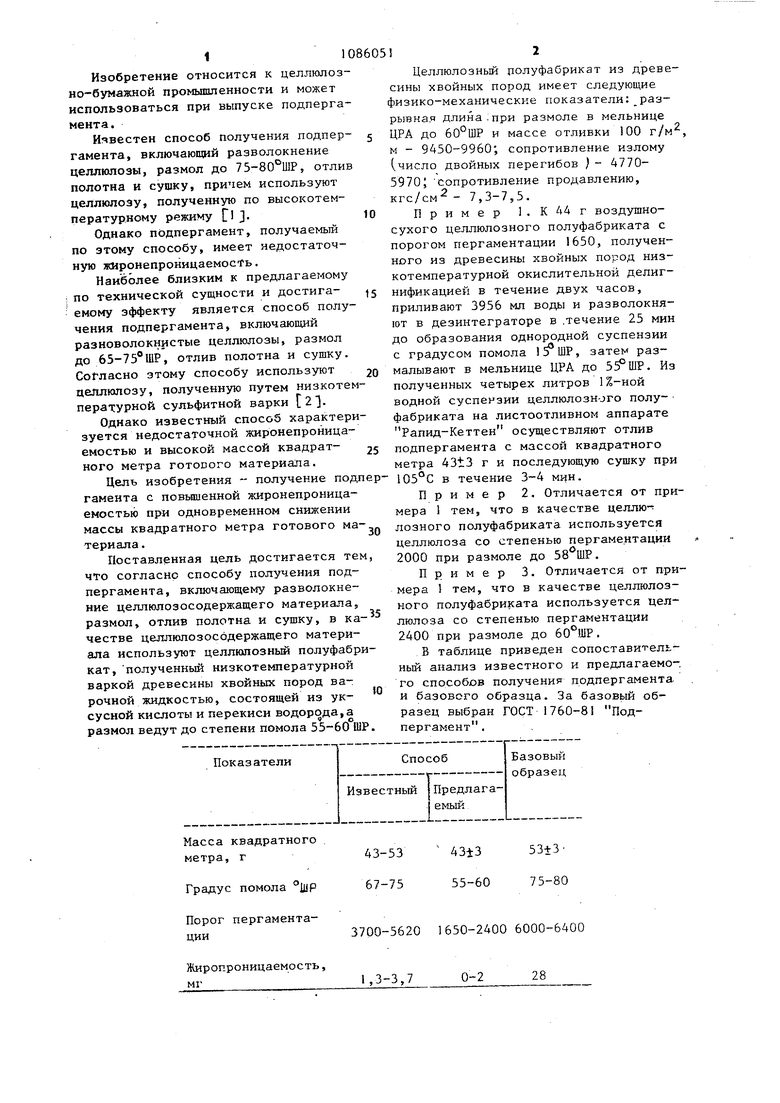

Масса квадратного метра, г

Градус помола °liiP

Порог пергамента- ции

Жиропроницаемрсть,

мг

43-53 43±353±3

67-7555-6075-80

3700-5620 1650-2400 6000-6400

0-2

28

1,3-3,7

3 10860514

Таким образом, сопоставительныйСравнительный анализ базового и

анализ известного и предлагаемогопредлагаемого вариантов также покаподпергамента показывает, чуо прони-зывает преимущества предлагаемого спо, цаемость предлагаемого пoдпepгaмeнtaсоба получения подпергамента перед спониже на 0,7-1,7 мг, градус помола собом получеиня подпергамента по базо,ниже на 5-20 ШР при снижении массывому варианту.Жиропроиицаемость пред1м на 6-14%.лагаемого подпергамента ниже в 14-28 раз,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| .Г|ддпергамент | |||

| Прибор для выемки образцов подводного грунта | 1924 |

|

SU760A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология упаковочной бумаги | |||

| Под ред | |||

| Трухтенковой Н | |||

| Е | |||

| М., Лесная промьшшенность, J974, с | |||

| Вакуум-термический способ получения кальция из силикокальция | 1958 |

|

SU124125A1 |

Авторы

Даты

1984-04-15—Публикация

1982-06-18—Подача