. « Изобретение относится к технике переработки кислых отходов коксохимического производства с получением вяжущего для дорожных покрытий и мо жет быть использовано в коксохимиче кой и химической промьшшенности. В настоящее время на действующих коксохимических предприятиях имеютс кислые и другие отходы, которые накапливаются в отвалах, расположенных вблизи коксохимзаводов. Эти отвалы представляют собой смесь продуктов конденсации и полимеризации от пооцесса переработки каменноугольной смолы, сырого бензола и коксового газа, а также содержат кислую смолку, сульфокислоты бензольных углеводородов, свободную серную кислоту,фусы, сульфат аммония, соли и окислы различных металлов, мелкие классы угля, грунтовую пыль и смолистые отложения от чистки аппаратуры и тру бопроводов коксохимпроизводства. Отвалы могут характеризоваться показателем рН водной вытяжки, который колеблется в пределах 1,9-6,5. Утилизация этих отходов пока не нашла решения. Их сбрасывают в овраги, котлованы, карьеры, занимая огромные площади земли, что приводит к недопустимому загрязнению окружающей среды токсичными испарениями и вредными водорастворимыми веществами. Известен способ переработки кислых смолок, образующихся при очистке сырого бензола серной кислотой в смеси с кубовыми остатками его дис тилляции, включающий стадии нейтрали зации аммиачной водой, смешения с хлорным железом или гипохлоритом кальция и термообработку с получением в качестве готового продукта вяжу щего для дорожного покрытия L11. Недостатками способа являются сложность технологии его осуществления и ограниченность сырья - кубовых остатков ректификации сырого бензола используемых более квалифицированно для получения инден-кумароновых смол а также в качестве поглотителя для очистки коксового газа от бензольных углеводородов и нафталина. Известен способ получения вяжущего для дорожного покрытия из каменноугольных масел и кислых смолок со значительным содержанием серной кислоты путем термической обработки их смеси при 200-320 0 121. 02 Недостатком указанного способа термической переработки кислых смолок является значительная коррозия оборудования из-за совместного воздействия йысоких температур и концентрации кислоты. Известен также способ получения вяжущего для дорожного покрытия путем нейтрализации кислых смолок процессов ректификации и улавливания бензола коксохимических заводов с последующей обработкой суспензией, состоящей из каменноугольного масла и порошкообразной извести при 8090°С СЗЗ. Однако вяжущие, полученные таким способом, обладают низкими когезионными свойствами и недостаточной водоустойчивостью. . Наиболее близким к предлагаемому является способ получения вяжущего для дорожного покрытия путем нейтрализации отхода коксохимического производства - кислой смолки сернокислотной очистки бензола - 22%-ным водным раствором аммиака или 45%-ным раствором сульфата аммония в смеси с антраценовым маслом, взятым в количестве 20-30 мае. %, перемешивания полученной смеси, отстоя при 80-90°С, отделения верхнего углеводородного слоя, содержащего раствор органической массы смолки в антраценовом масле, и нижнего слоя - водного раствоpa аммиачных солей органических сульфокислот. Углеводородный слой, содержащий около 50% воды, дистиллируют в кубе с отбором бензольной фракции. Оставшийся масляный слой вновь обрабатывают пластификатором - антраценовым маслом в присутствии воздуха, далее отстаивают. ПолученньШ после отстоя масляньш слой может быть использован в качестве сьфья для производства вяжущего для дорожных покрытий 4. Недостатком способа является низкое качество получаемого вяжущего. Цель изобретения - повьшгение качества вяжущего. Поставленная цель достигается путем нейтрализации отвалов коксохимического производства, содержащих кислую смолку сернокислотной очистки бензола, водным раствором щелочного реагента, последующей промывки полученного продукта водой, отделения водного слоя, обезвоживания остатка 31 выпариванием при нагревании и даль нейшего смешения с 8-ЛО мае. % пластификатора. Предпочтительно в качестве пласти фикатора использовать каменноугольную смолу, антраценовое масло и мало вязкие каменноугольные дегти. Предварительная обработка нейтрал зованных отвалов коксохимпроизводств водой позволяет удалить водорастворимые компоненты, а в .процессе обезвоживания выпариванием уплотнить углеродсодержащие соединения и получить вяжущее с упорядоченной структу .рой, что приводит при использовании этого связующего для дорожного покрытия к повышению его срока службы. Способ осуществляется следующим образом. В подогретые до бО-вО С отвальные отходы добавляют 30-50%-ный водный раствор щелочи для нейтрализации до рН 6,5-7,8. Смесь перемешивают в течение 20-30 мин до образования однородной массы, после чего ее промывают водой. Для более полного отде ления водорастворимых веществ промыв ку водой ведут при температуре массы 70-80°С до содержания в ней водорастворимых веществ не более 4 мае. После отстоя и отделения воды мас су подвергают выпариванию для удаления остаточного количества воды, после чего в отходы добавляют в качест ве пластификатора каменноугольное мае-,, ло, каменноугольную смолу или дегти. Количество добавляемого пластификатора регламентируют величиной заданной вязкости, которая может быть в пределах вязкости дегтя любой мар- 40

ки. Для дегтебетонных смесей горячего типа рекомендуется получать вяжущее вязкостью Cgg 50-120 с.

Отвалы коксохимпроизводства, кото- 5 рые используют в качестве исходного сырья, содержат, мае. %: Кислая смолка цеха улавливания химпродуктов 7-50 Кислая смолка цеха ректи- 50 фикации сырого бензола , 2-40 Каменноугольная смола 4-8 Фусы10,0-18,0

Фенолсодержащие масла 0,1-35 Отходы в виде угреродис- 55 тых и минеральных стложений от очистки аппаратуры и др.10-20

валы, в течение времени они уплотняются и некоторая часть их приобретает нейтральный характер.

В качестве пластификаторов- разжижителей рекомендуется применять каменноугольную смолу, антраценовое масло (фракция), маловязкие дегти.

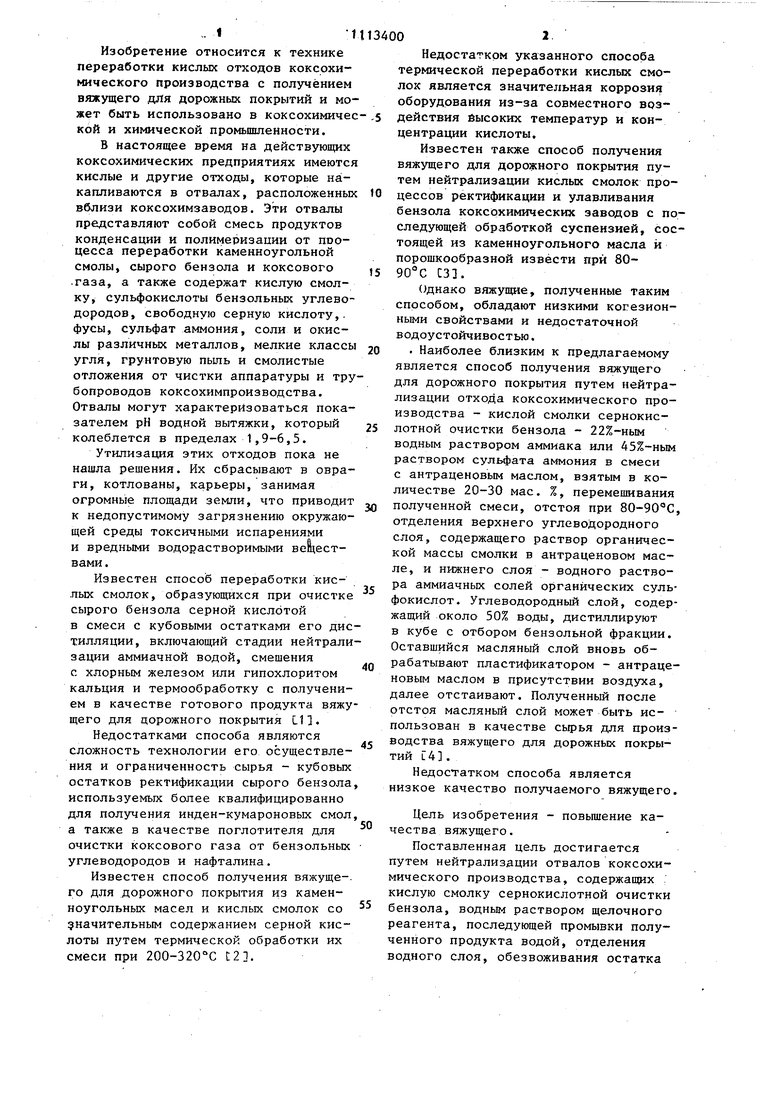

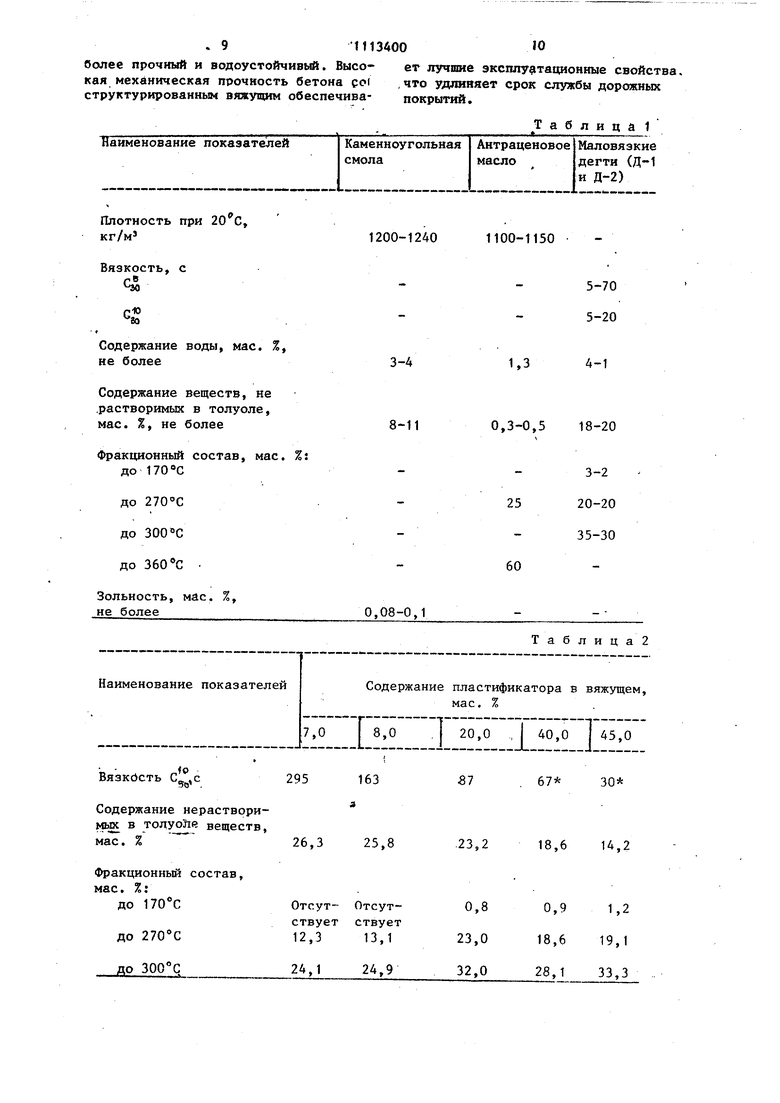

Ьизико-химические свойства пластификаторов приведены в табл. 1.

Пример 1. 10 кг отвалов коксохимического производства Горловского завода, характеризующихся рН.1,9 плотностью 1330 кг/м и содержащих, мае. %: серная кислота 8,0; углеводороды 82; в т.ч. нерастворимые вещества в толуоле 27,0 зола 4,0 и вода 6,0. Нагревают до 60 С, после чего добавляют 1,2 кг 0 Химический состав отвалов следующий, мае. %: Серная кислота0.,5-20 Углеводороды56-90 Нерастворимые вещества в толуоле . 7-50 Зола. 4j-18 - Вода6-26 рН отвалов составляет ,5. Дпотность, кг/м ..... 1150-1350 Фусы представляют собой кроме продуктов конденсации мелкие классы угля, золу, состоящую из окислов примерного состава SiOj , SOi,, PfOj, FejOj, ABjOi,, MnO, CaO, MgO и др. Кислая смолка сульфатного отделения образуется при улавливании аммиака путем обработки коксового газа серной кислотой за счет полимеризации непредельных соединений, содержащихся в газе, а также конденсации из газа каменноугольной смолы и др. веществ . Кислая смолка цеха ректификации является побочным продуктом при очистке сырого бензола от непредельных и сернистых соединений (в основном тиофена и его гомологов) и образуется в результате реакций полимеризации, сополимеризации, конденсации и сульфирования, протекающих при воздействии на сырой бензол концентрированной серной .кислоты. Кислая смолка цехов ректификации представляет собой комплекс ,из серной кислоты, сульфосоединений примесей бензола и углеводородов. Кислые смолки являются основой смеси отходов в отвалах. Под влиянием внешней среды, отработанных кислот и п eлoчeй, сливаемых в от, iгидроокиси натрия в виде 30%-ного водного раствора и перемешивают смесь в течение 30 мин. К полученно нейтрализованной массе добавляют 5 воды с температурой 70°С. Промьшку водой ведут трехкратно. После отсто и отделения ее продукт с влажностью 3,4 мае. % подвергают вьшариванию в течение 40 мин, после чего в него (8-,3 кг) вводят пластификатор - каменноугольную смолу в количестве 2,0. кг, что составляет 24 мае. % к подготовленным отходам. Смесь пер мешивают в течение 20 мин при . В итоге получают 10,3 кг вяжущего, содержащего, мае. %: подготовленные отходы 81; пластификатор 19 и харак теризующегося следующими показателя ми качества: Вязкость С Содержание нерастворимых в толуоле веществ, мае. % Фракционный состав, мае. %: до 170°С до 270°С до 300°С Температура размягчения по КиШ, °С 40 . Плотность,кг/м 1300 3,4 Зольность, мае. % Хорошая Адгезия к граниту Температура хрупкости Выход продукта, мае. % Приме р- 2. К7,7 кг емееи см листых отходов Горловского КХЗ той же характеристики добавляют 1,2 кг гидроокиси натрия в виде 30%-ного в ного раствора с последующем перемешиванием в течение 30 мин. После эт го в полученную нейтрализованную ма су добавляют 5 л воды, емесь подогр вают и перемешивают. Через 5 мин по еле отстаивания воду сливают. Промыв- .по ку водой ведут трехкратно. Поеле отделения воды продукт подвергают выпариванию. Продолжительноеть выпаривания оетавшейея влаги составляет 40 мин. В нейтрализованную промытую выпаренную емееь отходов в количестве 6,2 кг добавляют 2,3 кг антраценового масла. Смееь перемешивают в течение 20 мин при 80°С е получением вяжущего в количестве 8,5 кг, содержащего, мае. %: подготовленные ртходы 73 и пластификатор 27. Потери от иеходного сырья еоетавляют 20 мае. % и имеют меето за счет удагои ис 50 го 0 ления из отходов нейтрализованных (водорастворимых и водовьшьюаемых нецеств, выводимых из смеси отходов на этапе промывки водой и выпарив ания, и рассчитываются от маесы исход|ной отходов (в примере 7,7 кг). Вяжущее характеризуетея следующими показателями качества: Вязкость cto , с 93 Содержание нерастворимых в толуоле веществ, мае. % Фракционный еоетав, мае. %: до 170°С до до 300С Температура размягчения по КиШ, С Плотноеть, кг/м Зольноеть, мае. % 3,3 Адгезия к граниту Хорошая Температура хрзшкости П р и м е р 3. 8,0 кг смеси смолистых отходов Горловекого КХЗ, характеризующихея рН 1,9, нагревают до 60°С, добавляют 1,2 кг гидроокиси натрия в виде 30%-ного водного раетвора, подвергают перемешиванию в течение 30 мин. После этого в полученную нейтрализованную массу добавляют 5 л воды, подогревают и перемешивают емесь. Через 5 мин, после отстаивания, воду сливают. Промывку водой проводят трехкратно. После слива воды продукт подвергают выпариванию для удаления оетавшейея воды. Продолжительность выпаривания 40 мин, количество выпаренных отходов 6,5 кг. В нейтрализованную, промытую, выпаренную смесь отходов добавляют в качестве пластификатора 1,6 кг дегтя марки Д-1. Смесь перемешивают в течение 20 мин при 80°С. В результате учают кг вяжущего, содержаще80 мае. % подготовленных отходов 0 мае-. % пластификатора. Потери составляют 19,4% от массы одной смеси отходов. Характеристика свойетв полученновяжущего:Вязкость с Содержание нераствориMbix в толуоле веществ, мае. % Фракционный состав, мае. %: до 170°С до 27р°С до ЗООС Температура размягчения по КиШ, °С Плотность, кг/м Зольность, мае. % 3,3 Хорошая Адгезия к граниту Температура хрупкости Пример4. 8,0кг смеси смолистых отходов Баглейского КХЗ, характеризующихся рН 6,5, плотностью 1300 т/м и. содержащих, мае. %: серная кислрта 0,8; углеводороды 87 в том числе нерастворимые 23j зола 2 и влага 10,2, нагревают до 60 добавляют 8 г гидроокиси натрия в в де 30%-ного водного раствора. Количество щелочи для нейтрализации отходов составляет 1 мае. %. Отходы с щелочью перемешивают в течение 30 м После этого в полученную нейтрализо ванную массу добавляют 5 л воды, подогревают и перемешивают смесь. Ч рез 5 мин, после от.стаивания, воду сливают. Промывку водой ведут трехкратно. После слива воды продукт по вергают выпариванию Продолжительность выпаривания 40 мин, количеств подготовленных отходов составляет 6,6 кг. В нейтрализованную,промытую выпаренную смесь отходов добавляют при перемешивании 600 г каменноугол ной смолы,что составляет 9 мас.% от количества отходов. При этом получа ют 7,2 кг вяжущего, содержащего 92 мае. % подготовленных отходов и 8 мае. % пластификатора. Потери сос тавляют 18 мае. %. Характеристика свойств полученно го вяжущего: Вязкость, Cgo , с 64 Содержание нерастворимых в толуоле веществ, мае. %20,5 Фракционный состав. мае. % : до 170°С1,2 до 270°С16,7 до 300°С32,1 Температура размягчения по КиШ, °С34 Плотность, кг/м 1260 Зольность, мае. % 2,8 Адгезия к граниту Хорошая Температура хрупкости -8°С Таким образом, в примерах 1, 2 и 3 проиллюстрирована возможность применения различных пластификатор (каменноугольной смолы, антраценов 08 масла и дегтя марки Д-1) к одному виду отвалов коксохимпроизводства. В примере 4 показана возможность получения вяжущего с применением в качестве исходного сырья отвалов коксохимпроизводства Баглейского КХЗ, несколько отличающихся по составу от отвалов Горловского КХЗ. В табл. 2 приведены экспериментальные данные, иллюстрирующие влияние пластификатора на качество вяжущего. Опыты проведены с использованием отвалов Горловского КХЗ, подготовленных предлагаемым способом, и в качестве пластификатора - камелноугольНОЙ смолы. Таким образом, оптимальная концентрация пластификатора при приготовлении вяжущего составляет 840 мае. %. При использовании концентрации ниже указанной ухудшается качество вяжущего по показателям адгезии к граниту и температуре хрупкости. При использовании более высокой концентрации ухудшается качество вяжущего по показателю вязкости, которая не обеспечивает необходимую прочность дорожного покрытия. В табл. 3 приведены сопоставительные данные показателей качества вяжущего, полученного по предлагаемому и известному способам в сравнении с базовьви объектом. ) Данные табл. 3 показывают, что вяжущее, полученн-ое по предлагаемому, способу, характеризуется более высокими показателями вязкости, содержанием нерастворимых в толуоле веществ зольностью, смоляной составляющей, обеспечивающих получение асфальтобетонов на их основе с более высокими прочностными свойствами, водоустойчивостью и долговечностью в сравнении с базовым объектом. Из вяжущего, полученного согласно известному способу, асфальтобетон получить нельзя, и его используют для вспомогательных работ: подгрунтовки, пропитки, полупропиткиВ табл. 4 приведены физико-механические свойства бетонов, полученных с использованием известного и предлагаемого вяжущих. Таким образом, из приведенных-данных видно, что при использовании предлагаемого вяжущего получают бетон

. 91113400О

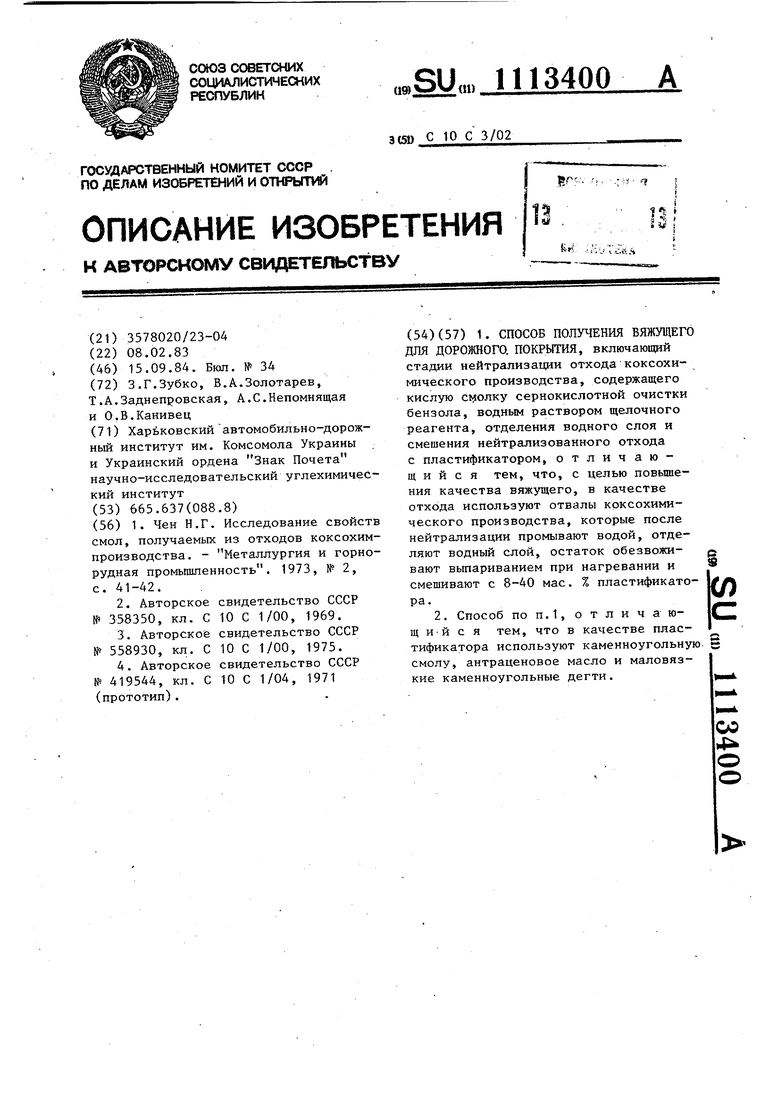

более прочный и водоустойчивый. Высо- ет лучшие эксплуатационные свойства, кая механическая прочность бетона col что удлиняет срок службы дорожных структурированным вяжущим обеспечива- покрытий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Способ переработки кислых смолок | 1975 |

|

SU545659A1 |

| Реагент для флотации угля | 1979 |

|

SU833323A1 |

| Способ переработки кислой смолки | 1982 |

|

SU1049520A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОЙ СМОЛКИ | 1971 |

|

SU419544A1 |

| Способ получения вяжущего для дорожного строительства | 1988 |

|

SU1595874A1 |

| Способ устранения выцветов на поверхности керамических облицовочных изделий | 1989 |

|

SU1766877A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

| Способ получения вяжущего для дорожных покрытий | 1972 |

|

SU437410A1 |

| Способ получения вяжущего для дорожных покрытий | 1975 |

|

SU558930A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО. ПОКРЫТИЯ, включающий стадии нейтрализации отхода коксохимического производства, содержащего кислую c soлкy сернокислотной очистки бензола, водным раствором щелочного реагента, отделения водного слоя и смешения нейтрализованного отхода с пластификатором, отличающийся тем, что, с целью повьшения качества вяжущего, в качестве отхода используют отвалы коксохимического производства, которые после нейтрализации промывают водой, отделяют водный слой, остаток обезвоживают выпариванием при нагревании и смешивают с 8-40 мае. % пластификато(Л ра. с 2. Способ по П.1, отличающ Ий с я тем, что в качестве пластификатора используют каменноугольную, смолу, антраценовое масло и маловязкие каменноугольные дегти. САд 4

Плотность при 20 С, кг/м

Вязкость, с С5

G«

«

Содержание воды, мае. %, не более

Содержание веществ, не .растворимых в толуоле, мае. %, не более

Фракционный состав, мае.

Наименование показателей

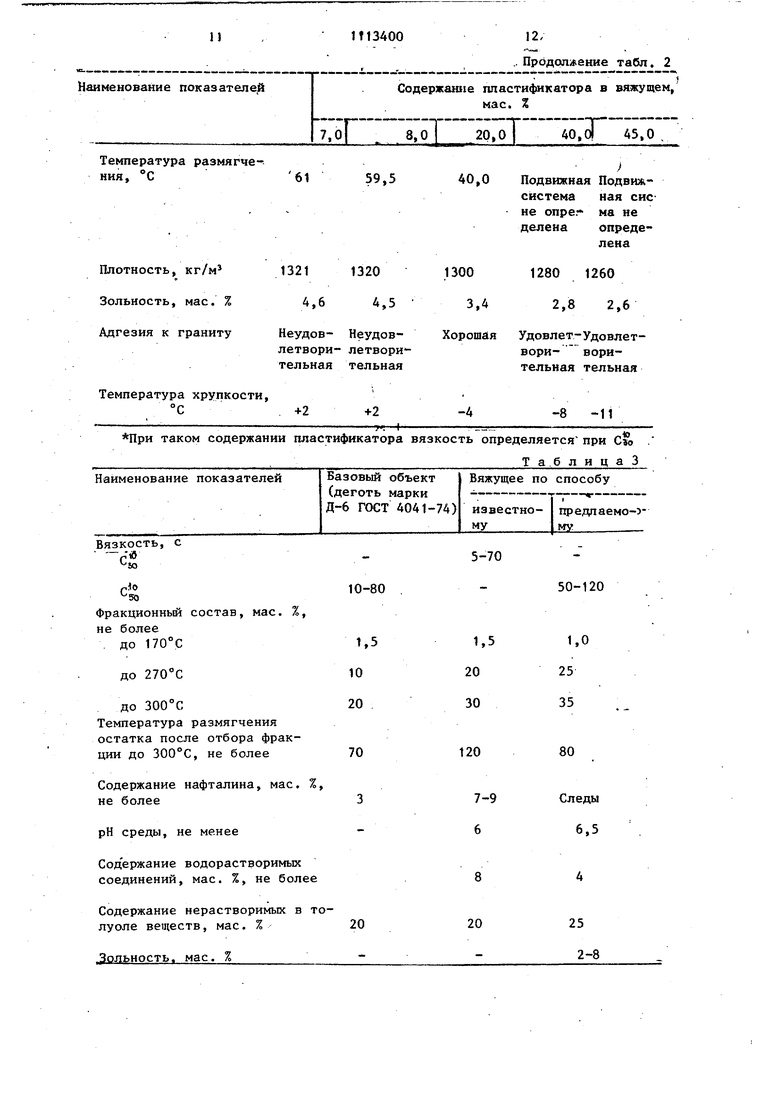

7,0 Г 8,0 . 20,0 . I 40,0 | 45,0

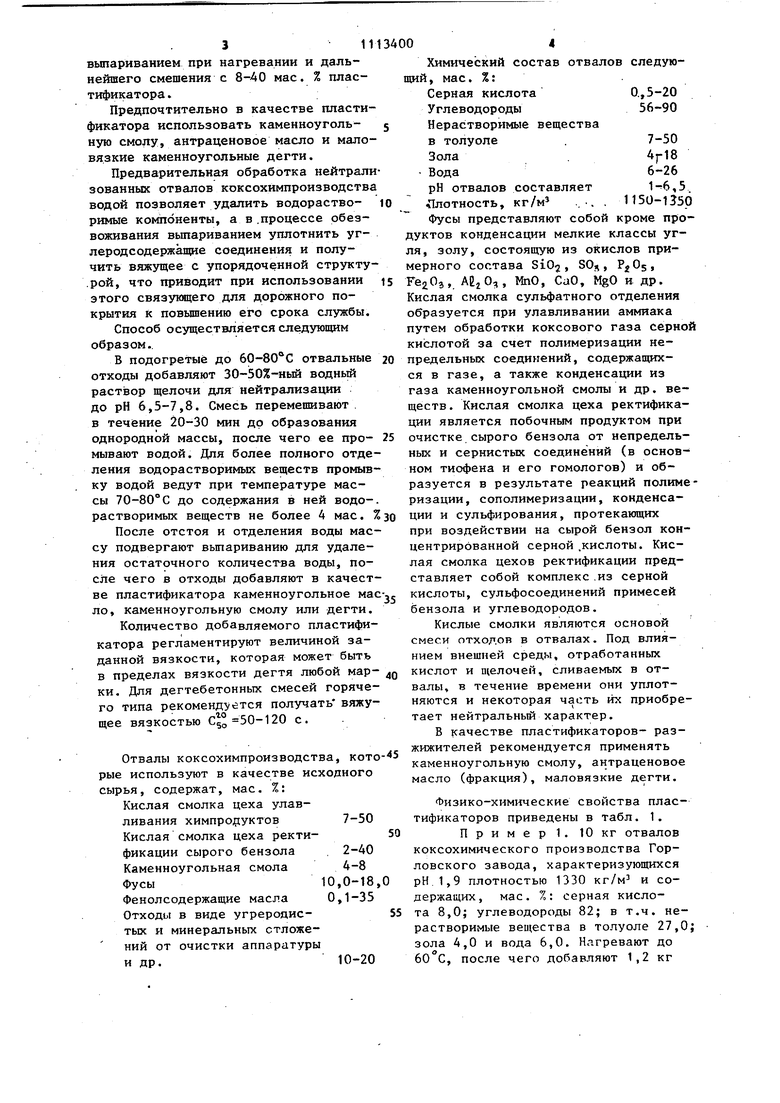

Вязкбсть С5,с

Содержание нерастворимюс в толуоле веществ, мае. %

Фракционный состав, мае. %:

до 170°С

до 270С

до 300°q

1100-1150

1200-1240

5-70 5-20

4-1

1,3

0,3-0,5 18-20

8-11

Таблица2

Содержание пластификатора в вяжущем, мае. %

67

30

18,6 14,2

0,9

1,2 18,6 19,1

28,1 33,3 Температура размягчеПлотность, кг/м Зольность, мае. % Адгезия к граниту Неудов- Неудовлетвори- летвори тельная тельная

Температура хрупкости,

°С+2 При таком содержании пластификатора

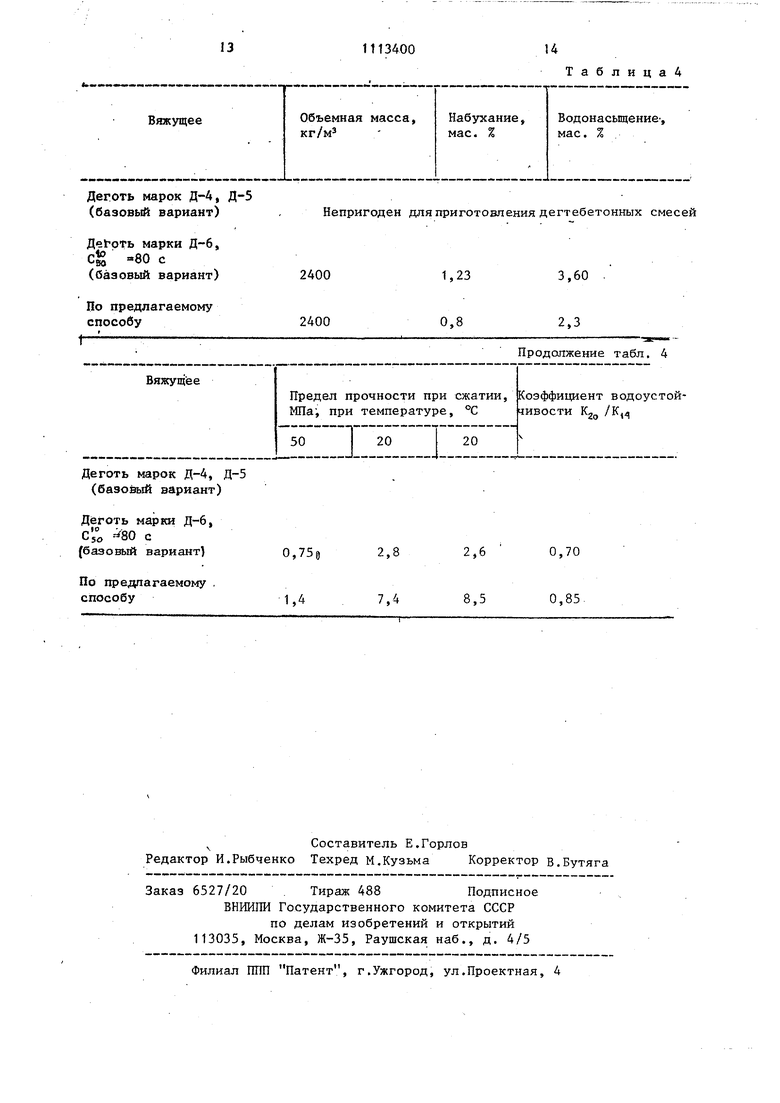

Вязкость, с -,,-19

Фракционный состав, мае. % не более . до 170°С

до 270°С

до 300°С

Температура размягчения остатка после отбора фракции до , не более

Содержание нафталина, мае.

не более

рН среды, не менее

Содержание водорастворимых соединений, мае. %, не бол

Содержание нерастворимых в луоле веществ, мае. %

Зольность, мае. %.. Продолжение табл. 2

-4

-8 -11

5-70

50-120

1,0 25 35

80

Следы 6,5

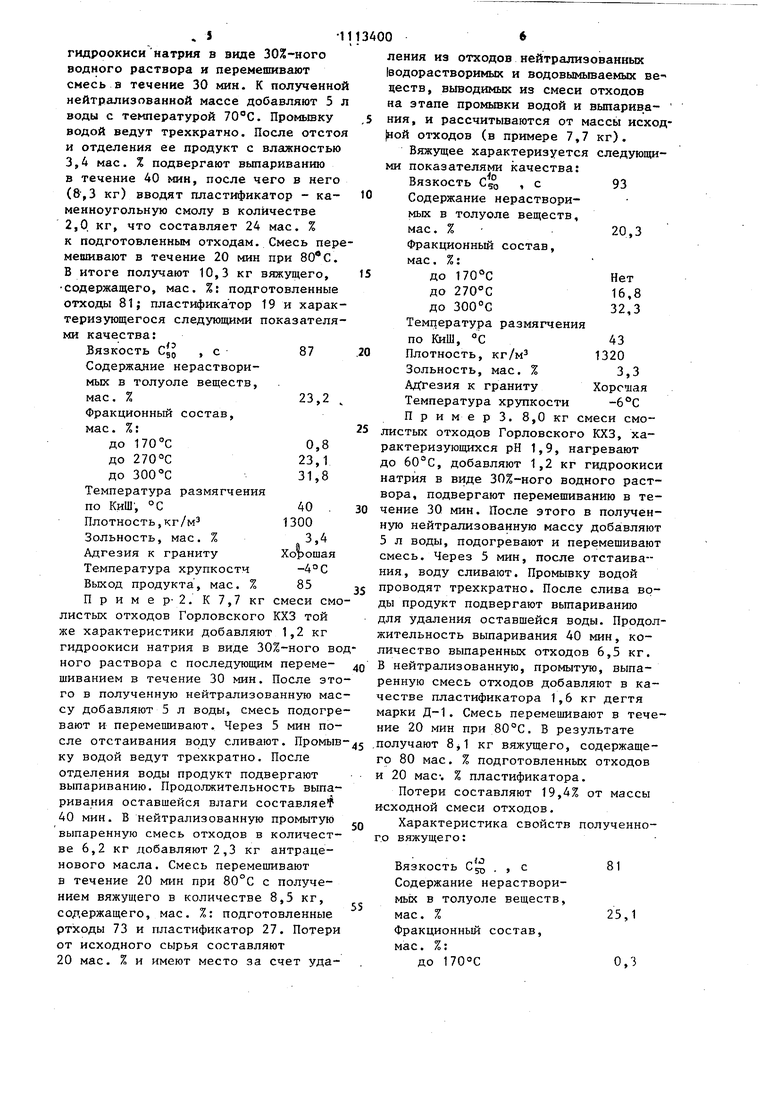

25 2-8 Подвижная Подвижсистема мая сиене опре.- ма не делена определена1280 1260 2,8 2,6 Удовлет-Удовлетвори- ворительная тельная вязкость определяется при cSo ТаблицаЗ

Деготь марок Д-4, Д-5 (базовый вариант)

Деготь марки Д-6,

С 50 с

(базовый вариант)

По предлагаемому способу

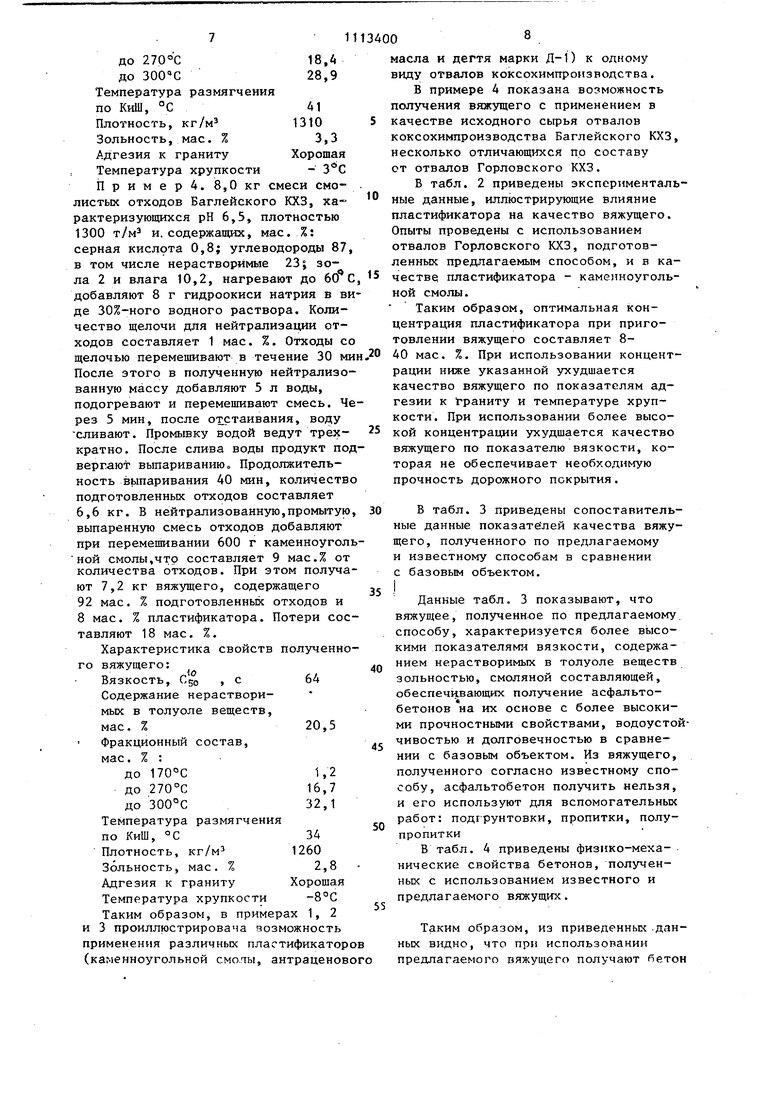

Таблица4

0,70

2,6

0,858,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чей Н.Г | |||

| Исследование свойств смол, получаемых из отходов коксохимпроизводства | |||

| - Металлургия и горнорудная промьгашенность | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-09-15—Публикация

1983-02-08—Подача