(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛО-ФОРМАЛЬДЕГИДНОЙ СМОЛЫ РЕЗОЛЬНОГО ТИПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластификатора бетонных смесей | 1986 |

|

SU1342889A1 |

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Вяжущее для укрепления подвижных песков | 1983 |

|

SU1168667A1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1969 |

|

SU233898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2028314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ ПЕНОПЛАСТОВi-п;с^'Оо:о::иНАЯL:';i:j.^!f'jO 1 1- | 1970 |

|

SU273414A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1972 |

|

SU328152A1 |

| Способ получения анионита | 1982 |

|

SU1155605A1 |

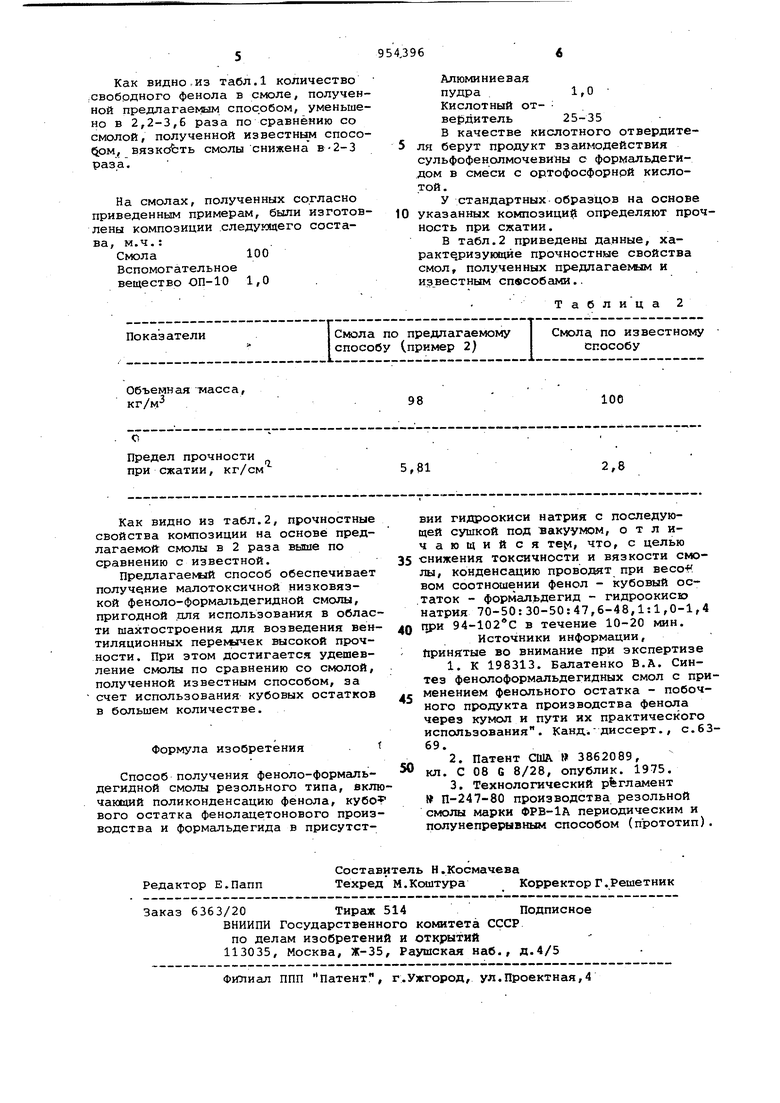

Изобретение относится к получению феноло-фрр 1альдегидных смал,отверждающихся на ходу кислотными катализаторами , предназначенных д.пя примене1|ия в области шахтостроения.

Известен способ получения эмуль-; сионной феноло-формальдегидной смолы резольного типа, используемой для пропитки волокнистых наполнителей. По данному способу поликонденсацию проводят с заменой 10-20 ч. фенола,кубовыми остатками фенолацетонового производства при 98-100 0 в течение 100 мин 13.

Смола, полученная известным способом, малостабильна, содержит много свободного фенола не может отверждаться на холоду, так как под воздействием кислотного катализатора происходит ее разделение на отдельные фазы.

Согласно способу, приведенному также в tl3, резолЬную феноло-Формальдёгидную смолу получают путем поликонденсации фенола, кубового ос- , татка фенолацетонового производства и формальдегида в присутствии, аммиачной воды при 9 8-10 в течение 20-40 мин с последующей вакуумной сушкой и растворением в спирте.

По данному способу кубовыми остатками заменяют 10-30 вес.ч. фенола. Недостатком способа является то, что получают высокомолекулярную смолу с низкой реакционной способностью, непригодную к отверждению под воздействием кислотного катализатора.

Смола, кроме того, имеет высокую вязкость (вязкость спиртового

10 раствора 1000-4500 сПс) и токсичность (содержание свободного фенола 18%). Содержание растворителя повышает взрыво- и пожароопасность производства с использованием данной

15 смолы.

Известен Способ получения феноло-формальдегидной смолы, предусматривающий совместную поликонденсацию фенола, кубового остатка крезола20цетонового производства и формальдегида в присутствии щелочного ката..тзатора при 70-100 С в течение 3 ч12.

ПолученнёШ смола имеет высокую вязкость, поэтому не стабильна при 25 хранении, и может быть использована лишь в виде 50-60% лаков. Применение смолы, содержащей растворители, noBtftiaeT пожаро- и взрывоопасность производства и ухудшает санитарные условия труда. Учитывая повышенные требования по пожаро- и взрывоопасности, предъявляемые к продуктам, предназначенным для переработки в шахтах, смола, полученная известным способом, не может быть использована в области шахтостроения.

Наиболее близким к предлагаемому является способ, согласно которому фенол, кубовый остаток фенолацетонового производства и формальдегид при их BecoBQM соотношении 90-95:5 - 10:50-51,8 конденсируют в присутствии 1,5-1,6 вес.ч, едкого натра при 75-80°С в течение 1,5 ч ГЗ

Полученная известным способом смола отверждается под воздействием кислотного oтвepдитe:Jя.

Основными недостатками известного способа является то, что смола имеет высокую токсичность (содержание фенола 11%) и высокую вязкость (600 мПа.с по ВЗ-1). Ввиду высокого содержания фенола сг/юла не может использоваться в шахтостроении, так как не отвечает санитарным требованиям подземных работ,

Высокая вязкость также препятству ет ее использованию в этой области, в частности, для возведения вентиляционных перегф1чек, предупреждающих попадание воздуха в отработанные лавы. Перемычки площадью от 5,0 до 5,7 м готовят путем заливки композиций на основе смолы в опалубку с последующим ее вспениванием и отверждением. Высоковязкая композиция не может равномерно заполнить всю площадь опалубки, в связи с чем качество изделий резко снижается, практически они не могут быть использованы по назначению.

Цель изобретения - снижение токсичности и вязкости смолы.

Поставленная цель достигается тем, что в способе получения фенолоформальдегидной смолы резольного типа, включающем поликонденсацию фенола, кубового остатка фенолацетонового производства и фольмальдегида в присутствии гидроокиси натрия с последующей сушкой под вакуумом, конденсаций проводят при весовом cooi ношении фенол - кубовый остаток формальдегид - гидроокись натрия 70-50:30-50:47,6-48,1:1,0-1,4 при 94-102с в течение 10-20 мин.

Сочетание приведенных параметров позвол яет получить низковязкую смолу со сниженным содержанием свободного фенола. .

Длительность процесса при этом сокращается примернов 4-8 раз.

Пример. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром загружают 700 г фенола, 300 г кубовых остатков, 333,2 г формальдегида в виде 37%-ного водного раствора, перемешивают и вводят 22,2 г едкого натрия (в виде 45%-ного водного раствора), нагревают до копения. Поликонденсацию проводят при 94-102С в т ечение 10 мин.Полученный продукт сушат при разряжении 0,8 кгс/см и температуре 60°С до достижения вязкости 200 мПа-с.

П р и м е р 2. В реактор емкостью 630 л загружают 140 кг фенола, . 93,3 кг кубового остатка, 303,2 кг формальдегида (в виде 37%-ного водного раствора), перемешивают, вводят 6,2 кг едкого натра (в виде 45%-ного водного раствора), смесь нагревают до кипения,поликонденсацию проводят при 94-102°С в течение 15 мин. Дашее процесс осуществляют по примеру 1 до достижения вязкости 280 мПаС.

Примерз. В трехгорлую колбу по примеру 1 загружают 500 г фенола, 500 г кубовых остатков 1300 г формалина, перемешивают и вводят 31,1 г едкого натра (в виде 45%-ного водного раствора).

Поликонденсацию проводят при 94-102°С в течение 20 мин. Далее процесс осуществляют по примеру 1 до достижения вязкости 300 мПауС.

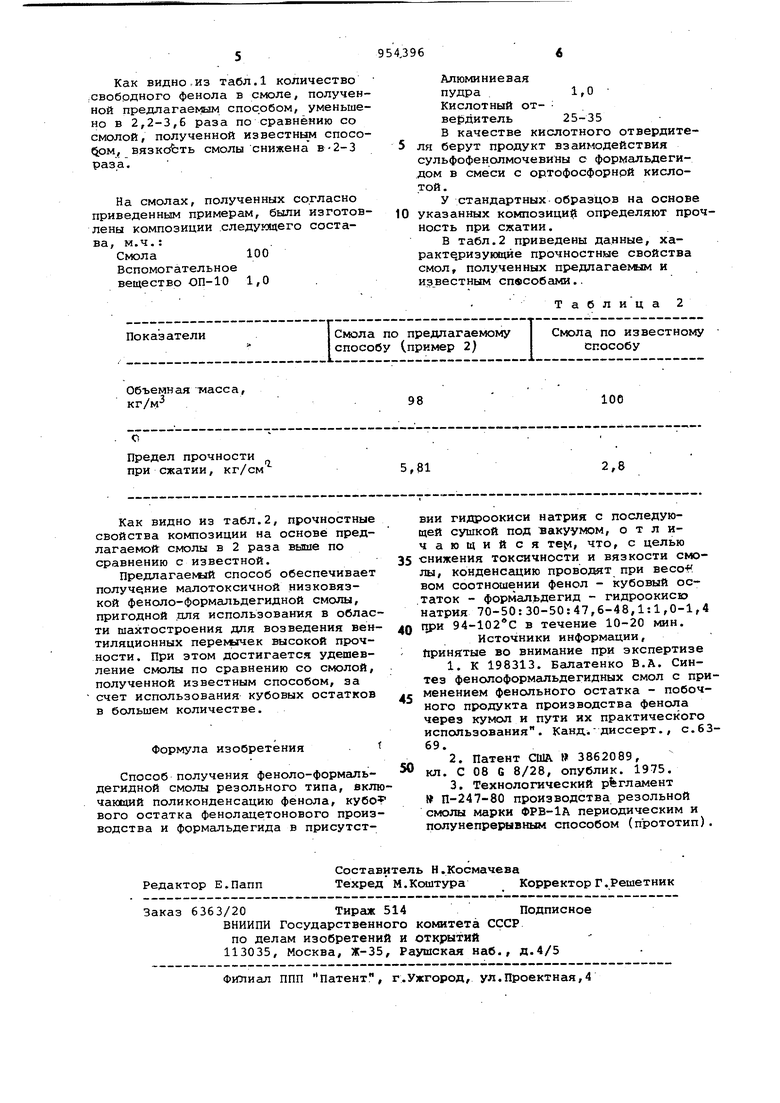

В табл.1 представлены сво{)ства связующего, полученного предлагаемом способом (согласно примерам 1-3), в сравнении со связующим, полученным известным способом.

Таблица 1

Авторы

Даты

1982-08-30—Публикация

1981-04-03—Подача