п

Изобретение относится к способу гидроочистки пакуумиог-о газон.чя и может быть использовано в нефтеперерабатывающей промьпилепностн.

Цель изобретения - повьш1ение степени очистки.

Процесс осущестпляется слелующим образом.

В вакуумный газойль вводят 0,9- 1,5 мас.% асфал1 те)ов и ведут процес гидроочисткн при 370-390 С, объемной скорости подачи сырья 0,9-1,1 ч , давлений 4,5-5,5 МПа, подаче водород 100 л/ч на установке гидрогенизацион ных процессов в присутствии алюмоко- бальтомолибденового катализатора. Врмя процесса составляет 24 ч.

Используемые асфал1 тены получают следующим образом.

50 мл гудрона, получаемого из нефти, растворяют в 2 л г ексана, размешвают, фильтруют в течение 24 ч, осадок на фильтре высушивают при 50 С в сушильном шкяфу. Из 50 мл гудрона получают 0,6 г асфальтенов плотностью более 0,9 с содержанием серы 2,2 мас.%, углерода 93 мас.%, водорода 4 мас.%, золи 0,78 мас.%.

В качестве е111рья используют вакуумный газойль нефти (340-505 С) следующего состава, мас.%: парафино-иаф- теновые углеводороды 40,7; ароматические углеводороды 56,8; смолы 2,5; содержание серы - 1,89.

В процессе применяют алюмокобальт- молибденовый ката- изатор, который осерцягот дизельным топливом с содержанием серы 1,0 мае.л, имеющий следующие характеристики: насыпной вес 680 кг/м ; уде.чьная поверхность 180 химический состав, мас.%: СоО3,0-3,6

МоОя12,0-14,0

FeO;0,16-0,22

NajO0,08-0,12

Окись ал1(1миния Остальное П р и м ер 1. Ч:лоБ11я процесса: температура 380(, оГгьсмная скорость подачи сырья 1,0 ч , давление 5,0 МПа, подачл ,орода 100 л/ч. Используют а.гпомокобальтмолибденовый катализатор, .ипп химический состав, мае. 2: СоО 3,0; МоО., 12,0; FeO 0,16; Nar, О 0,08; окись алюминия - осталыпм- .

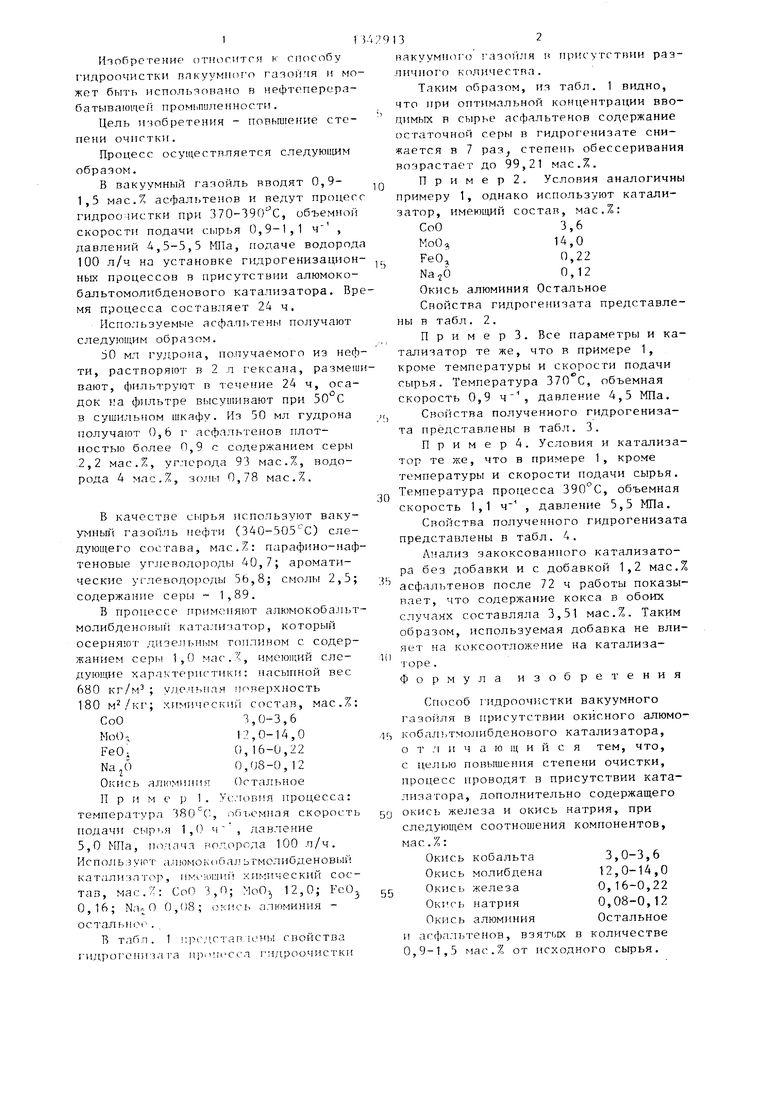

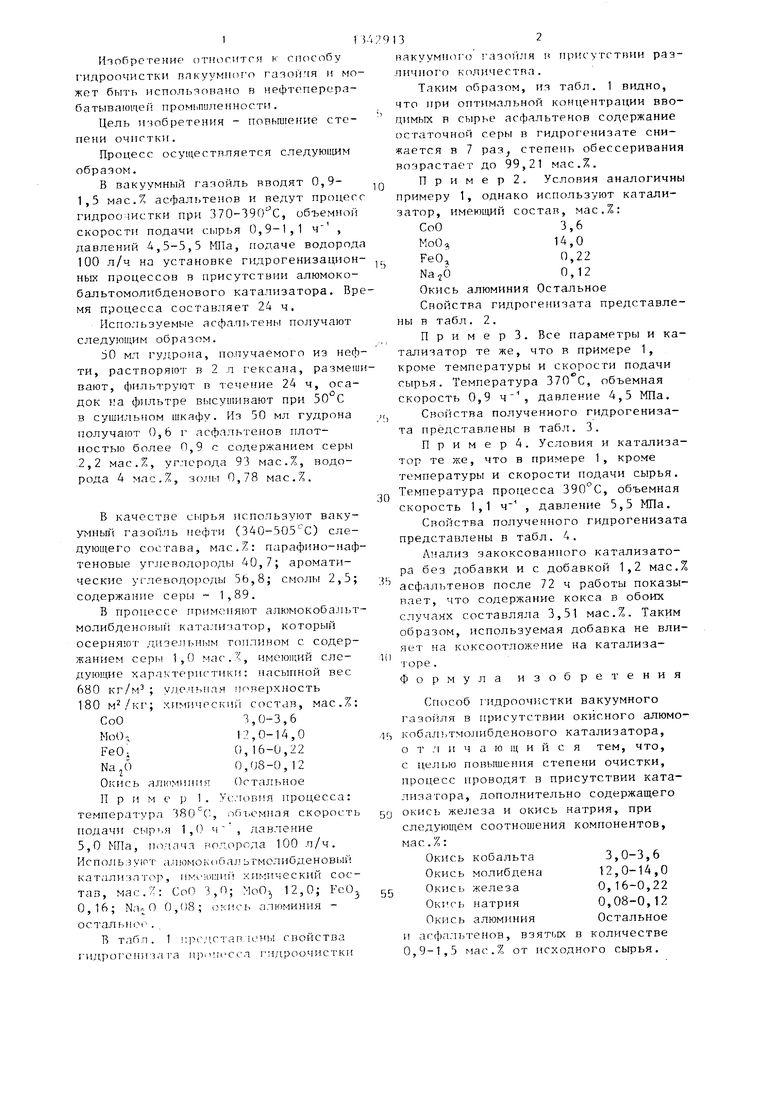

В табл. 1 i:pi ic ranюны свойства гидр о го ни за та ni:i4 it cca гидроочистки

5

0

11

накуумн(1Г(з газо1и1я в присутствии раз- личног о количества.

Таким образом, из табл. 1 видно, что при оптимальной концентрации вводимых в сырье асфальтенов содержание остаточной серы в гидрогенизате снижается в 7 раз степень обессеривания возрастает до 99,21 мас.%.

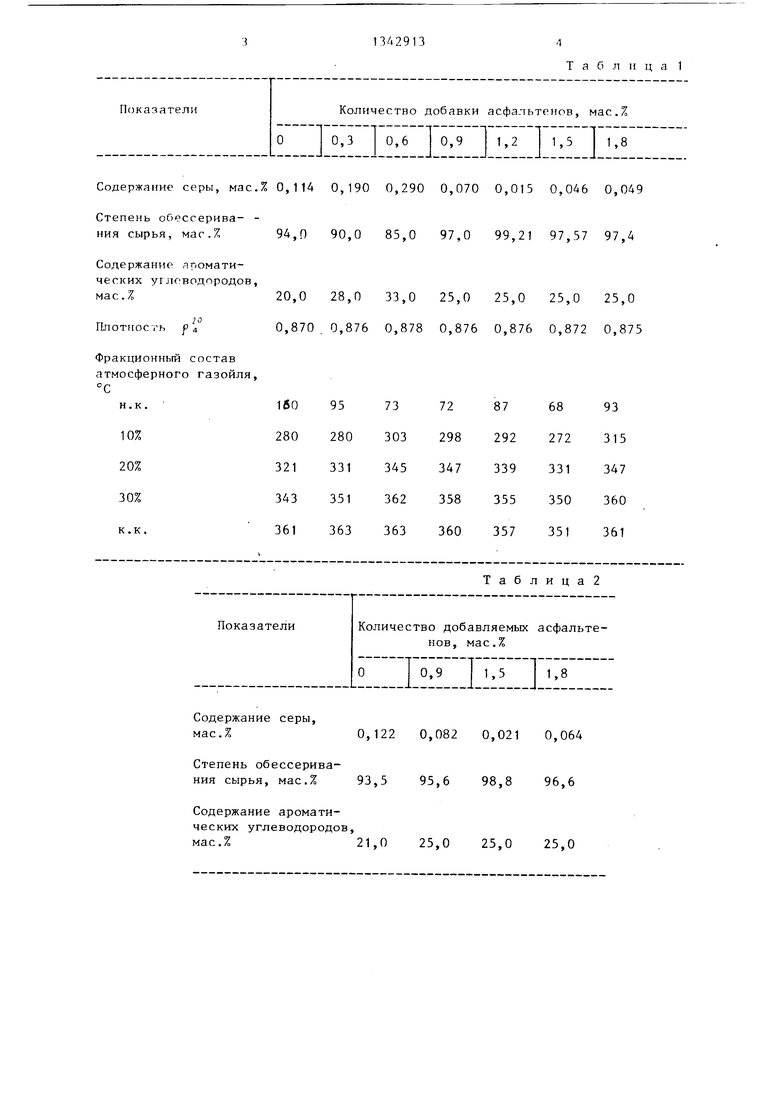

П р и м е р 2. Условия аналогичны примеру 1, однако используют катализатор, имеющий состав, мас.%:

СоО3,6

МоО,14,0

FeO,0,22

Na.,60,12

Окись алюминия Остальное

Свойства гидрогенизата представлены в табл. 2.

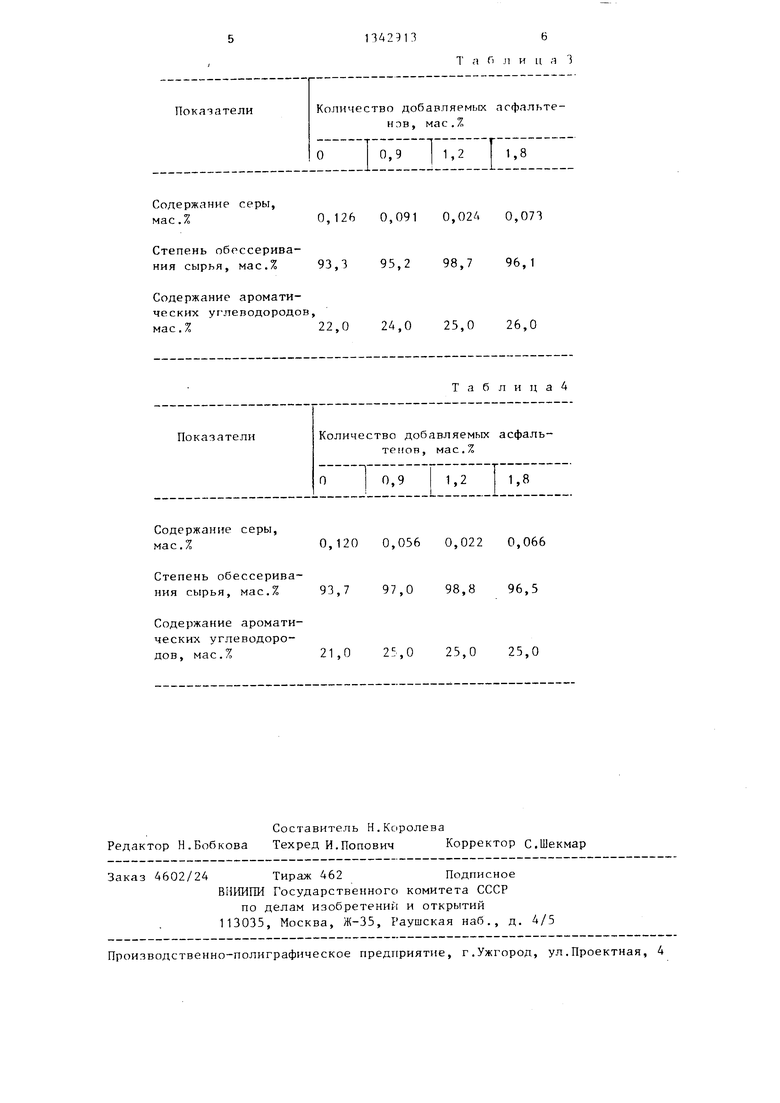

П р и м е р 3. Все параметры и катализатор те же, что в примере 1, кроме температуры и скорости подачи сырья. Температура 370 С, объемная скорость 0,9 ч давление 4,5 МПа.

Свойства полученного гидрогенизата представлены в табл. 3.

П р и м е р 4. Условия и катализатор те же, что в примере 1, кроме температуры и скорости подачи сырья. Температура процесса 390°С, объемная скорость 1,1 , давление 5,5 МПа.

Свойства полученного гидрогенизата представлены в табл. 4.

Анализ закоксованного катализатора без добавки и с добавкой 1,2 мас.% асфальтенов после 72 ч работы показывает, что содержание кокса в обоих случаях составляла 3,51 мас.%. Таким образом, используемая добавка не влияет на коксоотложение на катализаторе . Формула изобретения

Способ гидроочистки вакуумного газо1 ля в присутствии окисного алюмо- кобал тмолибденового катализатора, о т :1 и ч а ю щ и и с я тем, что, с целью повышения степени очистки, процесс проводят в присутствии катализатора, дополнительно содержащего окись железа и окись натрия, при следующем соотношения компонентов, мае.%:

Окись кобальта 3,0-3,6 Окись молибдена 12,0-14,0 Окись железа 0,16-0,22 Окись натрия 0,08-0,12 Окись алюминия Остальное и асфа:1ьтенов, взятых в количестве 0,9-1,5 мас.% от исходного сырья.

Содержание серы, мас.% 0,114 0,190 0,290 0,070 0,015 0,046 0,049

Степень обессерива- ния сырья, мас.% 94,0 90,0 85,0 97,0 99,21 97,57 97,4

Содержание ароматических угловодородов, мас.%20,0 28,0 33,0 25,0 25,0 25,0 25,0

Плотность f4

0,870 0,876 0,878 0,876 0,876 0,872 0,875

Фракционный состав атмосферного газойля,

н.к.1вО 95

10% 20% 30% к .к.

7372876893

280 280 303298292272315

321 331 345347339331347

343 351 362358355350360

361 363 363360357351361

Содержание серы, мас.%

Степень обессеривания сырья, мас.% 93,5

0,12

Содержание ароматических углеводородов, мас.%21,0

Таблица 1

Таблица2

93,5

0,122 0,082 0,021 0,064 95,6 98,8 96,6

25,0 25,0 25,0

Показатели Количество добавляемых асфальтенэв, мае .7

О I 0,9 I 1,2 I 1,8

Содержание серы,

мас.%0,126 0,091 0,02Д 0,073

Степень обессеривания сырья, мас.% 93,3 95,2 98,7 96,1

Содержание ароматических углеводородов, мас.%22,0 2А,0 25,0 26,0

Т а б л и ц а 4

Показатели Количество добавляемых асфальтенов, мас.%

О 1 2 I 1

Содержание серы,

мас.%0,120 0,056 0,022 0,066

Степень обессеривания сырья, мас.% 93,7 97,0 98,8 96,5

Содержание ароматических углеводородов, мас.% 21,0 25.,О 25,0 25,0

Составитель Н.Королева Редактор Н.Бобкова Техред И.Попович Корректор С.Шекмар

Заказ 4602/24 Тираж 462Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

П42ЭП6

Т а П л и ц ,ч 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки вакуумного газойля | 1990 |

|

SU1710570A1 |

| Катализатор гидрирования высокоароматизированного среднедистиллятного нефтяного сырья и способ его приготовления | 2020 |

|

RU2757368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2089596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2017 |

|

RU2657733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕРНИСТЫХ НЕФТЕЙ | 1992 |

|

RU2047649C1 |

| Способ получения катализатора гидроочистки дизельных фракций и катализатор, полученный этим способом | 2018 |

|

RU2684422C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2095395C1 |

| Способ приготовления катализатора для гидроочистки бензол-толуол-ксилольной фракции пироконденсатов | 1990 |

|

SU1734818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

Изобретение относится к способу гидроочистки вакуумного газойля и может быть использовано в нефтеперерабатывающей промышленности. С целью повышения степени очистки вакуумный газойль контактируют с катализатором, содержащим, мас.%: окись кобальта 3,0- 3,6; окись молибдена 12,0-14,0; окись железа 0,16-0,22; окись натрия 0,08-0,12; окись алюминия остальное. Процесс очистки проводят в присутствии асфальтенов, взятых в количестве 0,9-1,5 мас.% от исходного сьфья. В результате содержание остаточной серы снижается с 0,114 до 0,015 мас.%. 4 табл. о 4 CD ОО

| Суханов В.П | |||

| Каталитические процессы в нефтепереработке | |||

| - М.: Химия, 1973, с | |||

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

| Орочко Д.М | |||

| и др | |||

| Гидрогенизацион- ные процессы в нефтепереработке | |||

| - М.: Химия, 1971, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

Авторы

Даты

1987-10-07—Публикация

1985-04-22—Подача