Изобретение относится к каталитической химии, в частности к приготовлению катализатора (КТ) для гидроочистки бензол- толуол-ксилольных фракций пироконденса- тов,

В результате процесса пиролиза различного нефтяного сырья, кроме этилена, пропилена, получаются пироконденсаты (фр. НК200°С)итяжелая смола. При переработке жидких продуктов пиролиза из пиро- конденсатоввыделяют

бензол-толуол-ксилольную (БТК) фракцию 70-150°С, из которой после гидрирования диеновых углеводородов на палладиевом катализаторе, гидрирования ол финов и гидроочистки от сернистых соединений на алгамокобальт(никель)молибденовом катализаторе и последующего гидродеалкили- рования получают ценный продукт

нефтехимии - бензол. К стадии гидроочистки БТК-фракции и катализатору предъявляются очень жесткие требования: содержание серы в гидрогенизате и йодное число не должны превышать 1 ррт и 1 г 12/100 г соответственно. При этом катализатор, наряду с высокой гидрирующей и гид- рообессеривающей активностью, должен обладать высокой селективностью, т.е., гидрируя почти нацело олефины и диены, практически не должен гидрировать бензол и его гомологи в кольцо (содержание алкинилбен- золов и бензола в БТК-фракции пирокон- денсата обычно колеблется в пределах 80-86 мас,%, содержание серы 150-200 ррт, йодное число 50-70 г а/100 г).

Известен способ приготовления алюмо- кобальтмолибденового(АКМ)-катализатора, включающий периодическое осаждение

VI СО

I

00 С

гидроксида алюминия из раствора алюмината натрия и 56%-ной азотной кислотой при рН 8,5-9,0, фильтрацию, отмывку водой нитрата натрия, суспензирование в воде, смешение суспензии гидроксида алюминия с молибдатом аммония, нитратом кобальта, фильтрацию суспензии катализаторной композиции, формовку в экструдаты в форме цилиндров диаметров 3-6 мм, длиной 6-7 мм. сушку и прокалку при 550-600°С.

Катализатор, полученный по указанному способу, в процессе гидроочистки ВТК- фракции пироконденсата при температуре 350-380°С, давлении 4-5е МПа, объемной скорости подачи сырья 2-3 , кратности циркуляции ВСГ 1000 нм3/м3 сырья обеспечивает получение гидрогенизата с содержанием серы 1 ррт, йодное число 0,6-1,0 г 12/100 г.

Недостатками указанного катализатора являются сложность технологии приготовления, неравномерный фракционный состав и низкая механическая прочность катализатора, что приводит к неравномерному протеканию реакций гидрирования и обессеривания и большому перепаду давления по высоте слоя реактора, а следователь- но, к снижению срока службы, производительности, а также низкая селективность: содержание ароматических углеводородов снижается на 3-5%, что приводит к большим потерям бензола на стадии гидроочистки ВТК-фракции.

Известен также способ приготовления катализатора гидроочистки нефтяных фракций, включающий получение алюмооксид- ного носителя, пропитку его раствором солей молибдена и никеля в присутствии стабилизатора - винной кислоты, сушку и прокалку катализатора.

Недостатком данного способа является тем, что в результате получается катализатор в виде цилиндров, который не обеспечивает необходимый гидродинамический и кинетический режим гидроочистки ВТК- фракции. На его поверхности в локальных объемах образуются коксоотложения за счет полимеризации олефинов, что в конечном счете приводит к повышению перепада давления по высоте реактора и снижению глубины обессеривания, гидрирования и производительности по сырью.

Наиболее близким к предлагаемому является способ приготовления катализатора гидроочистки нефтяного сырья, включающий осаждение гидроксида алюминия из раствора алюмината натрия и 56%-ной азотной кислоты, фильтрацию суспензии гидроксида алюминия, промывку осадка водой на фильтре от нитрата натрия, пептизацию соляной кислотой, затем водным раствором четыреххлористого олова из расчета 0,2-0,6%, углеводородно-аммиачную формовку в шарики диаметром 2-3 мм, обработку

сформованных алюмооксидоловосодержа- щих шариков 5-40%-ным водным раствором триэтиленгликоля, сушку, прокалку носителя при 600°С, пропитку прокаленного носителя аммиачным 12%-ным раствором молибдата

0 аммония и нитрата никеля при соотношении компонентов в растворе, обеспечивающем содержание в катализаторе 3-6% NiO и 10-14% МоОз, сушку при 100-180°С, прокалку при 550-600°С в токе воздуха в тече5 ние 2 ч.

Полученный по известному способу шариковый АНМ-катализатор в процессе гидроочистки ВТК-фракции обеспечивает хорошие гидродинамический и кинетиче0 ский режимы, обеспечивает минимальный перепад давления в слое по высоте реактора и высокую производительность по сырью. При температуре 390-410°С, объемной скорости подачи сырья 2-3 , давле5 нии 4-5 МПа, кратности циркуляции водорода 1000 нм3/м3 обеспечивается остаточное содержание серы в гидрогенизате 0,5-1 ррт, йодное число 0,9-1,0 г 12/100 г и гидрирование ароматических углеводоро0 дов на 1,5-3%.

Недостатками известного способа являются сложность технологии приготовления шарикового носителя и снижение его прочности при увеличении диаметра шариков с

5 3 до 4-6 мм, что могло бы снизить дополнительно перепад давления в реакторе и повысить производительность по сырью; относительно высокая температура процесса (390-410°С), при которой обеспечивается

0 необходимая активность катализатора, полученного по данному способу; низкая селективность катализатора (гидрируется в кольцо до 3% ароматических углеводородов при 350°С).

5 Цель изобретения - упрощение технологии приготовления и получение катализатора с повышенной гидрирующей, обессеривающей активностью и селективностью в процессе гидроочистки БТК-фрак0 ции 70-150°С пироконденсатов.

Поставленная цель достигается тем, что согласно способу приготовления катализатора, в качестве носителя используется шариковый алюмосиликатный, содержащий

5 10% цеолита РЭУ, катализатор крекинга ШЦК-ЗРЗ вакуумного газойля, выпускаемый в промышленном масштабе, который вакуумируют в цилиндрическом аппарате- пропитывателе до остаточного давления 0,002 МПа в течение 0,5 ч для освобождения

пор от воздуха для снижения растрескивае- мости при контакте с водными пропиточными растворами, причем сначала пропитывают водным раствором молибдата аммония, борной кислоты и перекиси водорода при массовом соотношении (9-15):3:1, затем раствор сливают и пропитывают аммиачным раствором никеля при концентрации аммиака в водном растворе 12,5%.

Полученный катализатор, содержащий 4,0 - 5,5 мас.% NiO и 12-14 мас.% МоОз, сушат при 120-160°С в течение 10-18 ч, прокаливают при 500°С в течение 8 ч.

Используемый в качестве алюмосили- катный носитель, содержащий 10 мас.% цеолита РЭУ, катализатор крекинга имеет удельную поверхность 320-500 м3/г и эффективный радиус пор 120-300 А, что позво- ляет достичь при пропитке более глубинного проникновения в поры гидрирующих металлов.

При этом отпадает необходимость приготовления шарикового алюмооксидсодер- жащего носителя специально для этого катализатора. Использование в качестве носителя части малодефицитного катализатора крекинга (до 5% от всего производимого катализатора) значительно упрощает технологию приготовления шарикового катализатора гидроочистки ВТК-фракции пироконденсата диаметром 4-6 мм, создающего оптимальные гидродинамические режимы гидроочистки.

Носитель катализатора вместо 98,8 - 99,4% оксида алюминия содержит 10% цеолита РЭУ, 8% оксида алюминия и 82% аморфного диоксида кремния, после пропитки молибденом и никелем достигается более высокая гидрирующая, обессеривающая активность и селективность при более низких температурах (330-370°С) по сравнению с известными катализаторами.

При пропитке носителя раствором молибдата аммония и борной кислоты используется перекись водорода, которая способствует высокой дисперсности молибдена и никеля на поверхности алюмосили- катного цеолитсодержащего шарика.

Катализатор по предлагаемому способу по сравнению с известными обладает высокой гидрирующей, гидрообессеривающей активностью, высокой селективностью, хорошими гидродинамическими свойствами благодаря сферической форме, высокой прочностью. Так, при температуре 330- 370°С, объемной скорости подачи сырья 2,5-3,5 , давлении 4-5 МПа, кратности циркуляции водорода (ВСГ) 1000 нм3/м сырья в процессе гидроочистки ВТК-фракции 70-150°С пироконденсата снижается

содержание серы со 150-200 до 0 -1,0 ррт, йодное число с 50-60 до 0,5-1,0 г 12/100 г, а ароматические углеводороды гидрируются в кольцо (селективность) лишь на 0,5-1,0 %.

Носитель катализатора гидроочистки

готовят следующим образом.

В трехструнный смеситель подают при нужных концентрациях и расходах раствор силиката натрия, сернокислого алюминия и

0 суспензии цеолита NaY при 8-12°С и рН 8,7. Из смесителя смесь компонентов поступает на конусный с канавками формователь, из которого струйками жидкость композиции катализатора поступает в колонны высотой

5 8 м с турбинным маслом. При попадании в слой масла происходит коагуляция смеси в шарики, которые транспортной жидкостью выносятся из колонны, отделяются на ситча- том сепараторе от выносной жидкости и по0 падают в чаны-активаторы. В чанах-активаторах в теченрие 20-48 ч происходит синерезис и активация раствором сульфата аммония при 40 - 45°С, промывка алюмосиликатцеолитного шарика водой и

5 затем ионный обмен натрия на РЗЭ из раствора нитрата РЗЭ до остаточного содержания оксида натрия в катализаторе 0,2-0,5%. Далее шарики направляют в шахтные сушилки, где их сушат при 140-250°С до

0 п.п.п. 9 - 10%, и в прокалочные печи, в которых прокаливают при 700-750°С в течение 4-8 ч, и затем сепарируют от пыли и крошки.

Готовый катализатор, являющийся но5 сителем катализатора гидроочистки БТК- фракции, содержит, мае. %: оксид алюминия 8; оксид РЗЭаОз 1,2; оксид натрия 0,5; диоксид кремния 90,3.

Пример 1.84г алюмосиликатного

0 цеолитсодержащего катализатора крекинга ШЦК-ЗРЗ, содержащего, мас.%: 8; РЗЭаОз 1,2; Na20 0,5; Si0290,3, помещают в аппарат-пропитыватель, вакуумируют в течение 0,5 ч при остаточном давлении

5 0,002 МПа, в пропитыватель подают 160дм3 воды с растворенными солями молибдата алюминия (15 г), борной кислоты (3 г) и перекиси водорода (1 г) при соотношении 15:3:1, носитель пропитывают в течение

0 1,0 ч, раствор сливают в емкость на хранение. Готовят 160 дм3 водного аммиачного 12,5%-ного раствора, растворяют 16 г нитрата никеля, пропитывают катализатор аммиакатом никеля в течение 1 ч, раствор

5 сливают, катализатор сушат, прокаливают при500°Свтечение4ч. Готовый катализатор содержит, мас.%: N10 4; МоОз 12; SI02 74,5; РЗЭ20з 1; 6,69; NaaO 0,40; В20з 1,5.

Пример 2. 77 г носителя состава по примеру 1 вакуумируют, пропитывают водным раствором в 160 дм воды молибдата аммония (18 г), борной кислоты (6 г) и перекиси водорода (2 г) при соотношении 9:3:1, затем аммиакатом никеля Ni(NOs)2 в количестве 22 г при концентрации аммиака в водном растворе 12,5%, после чего катализатор сушат и прокаливают при 500°С.

Состав катализатора, мас.%: NiO 5,5; МоОз 14,5; 5Ю2 69,53; РЗЭ20з 0,92; 6,16; NaaO 0,39; ВаОз 3.

Пример 3, 79,8 г носителя состава по примеру 1 вакуумируют, пропитывают сначала водным раствором, содержащим в 160 дм воды 11 г молибдата аммония, 4,4 г НзВОз и 1,5 г перекиси водорода (соотношение 7,3:3:1), затем аммиачным раствором никеля, содержащим 19,2 г нитрата никеля при концентрации аммиака 12,5%. Катализатор сушат, прокаливают при 550°С. Состав катализатора, мас,%: N10 4,8; МоОз 13,2; SiOa 72,05; РЗЭаОз 0,96; 6,39; В20з2,2.

Пример 4. 84,5 г носителя состава по примеру 1 вакуумируют, сначала пропитывают водным раствором: 160 дм воды, 13,75 г молибдата аммония, 3 г борной кислоты и 2 г перекиси водорода (соотношение 6,8:1,5:1). Затем в 160 дм3 аммиачного 12%- ного раствора растворяют 12 г нитрата никеля, ведут пропитку в течение 1 ч, раствор сливают, катализатор сушат, прокаливают при 500°С. Состав катализатора, мас.%: NI03; МоОз 11; SiOa 76,3; РЗЭ20з 1; 6,78; NaaO 0,42; В20з1,5.

Пример 5. 76 г носителя состава по примеру 1 вакуумируют, сначала пропитывают 160дм3 водного раствора, содержащего 18,75 г молибдата аммония, 8 г борной кислоты и 3 г перекиси водорода (соотношение 6,25:2,6:1), после чего пропитывают 160 дм3 аммиачного водного 12%-ного раствора, содержащего 30 г нитрата никеля, после чего катализатор сушат, прокаливают при500°С. Состав катализатора, мас.%: NiO 6; МоОз 15; SiOa 68,6; РЗЭ20з 0,91; 5,09; NaaO 0,40; ВаОз4.

Пример 6 (сравнительный). Катализатор готовят по примеру 1, однако носитель перед пропиткой растворами гидрирующих металлов не вакуумируют. В результате интенсивной адсорбции носитель растрескивается на 90% в крошку и пыль.

Пример 7 (сравнительный). Катализатор готовят по примеру 1, однако пропит

ку носителя молибденом проводят в водном растворе нитрата никеля. При такой пропитке состав катализатора следующий, мас.%: NiO 1,5; МоОз 12; SiOa 77,1; Na20 0,43; ВаОз 1,5; AlaOs 6,47; РЗЭ 1,0.

Пример 8 (сравнительный). Катализатор готовят по примеру 1, однако при пропитке носителя молибденом в раствор борную кислоту не подают. Катализатор имеет следующий состав, мас.%: NiO 4; МоОз 12; SI02 75,6; РЗЭаОз 1; А120з 6,98; NaaO 0,42.

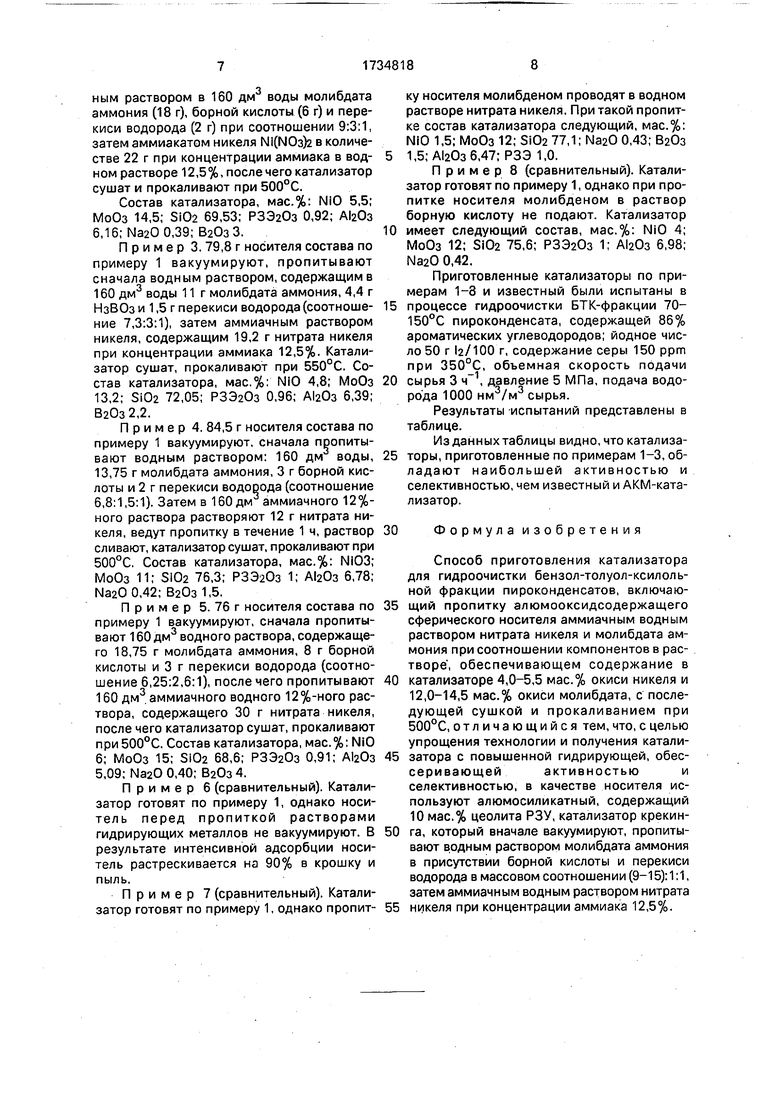

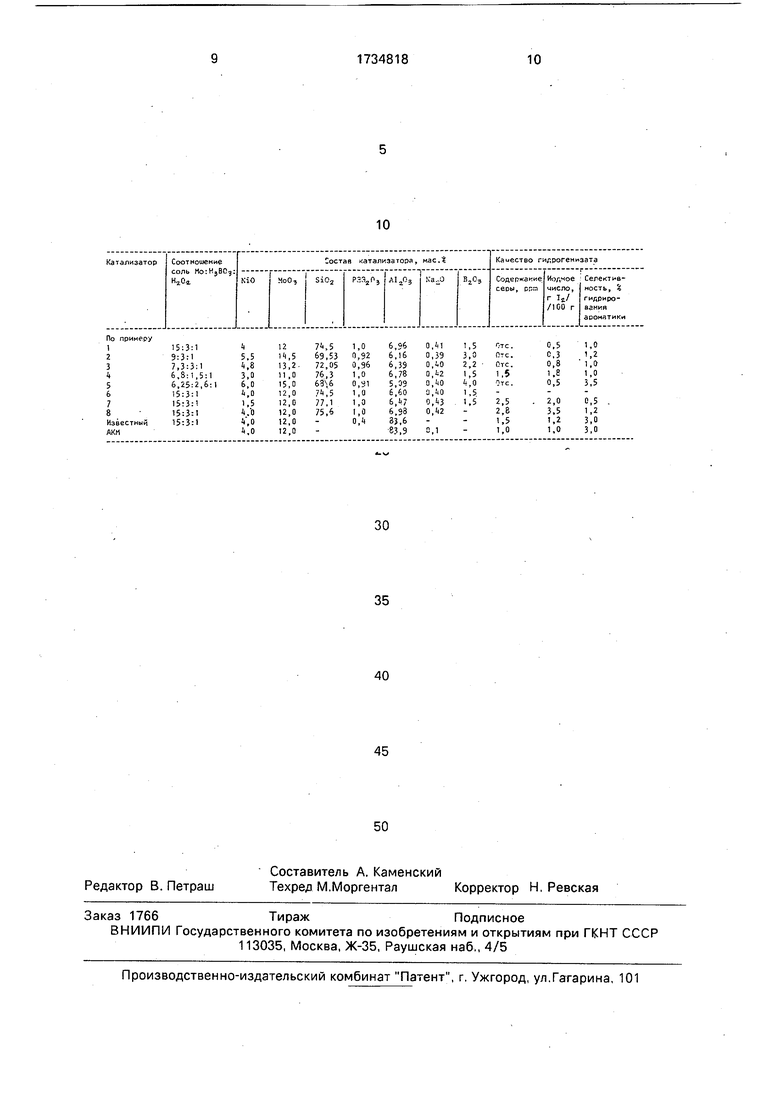

Приготовленные катализаторы по примерам 1-8 и известный были испытаны в процессе гидроочистки ВТК-фракции 70- 150°С пироконденсата, содержащей 86% ароматических углеводородов; йодное число 50 г la/100 г, содержание серы 150 ррт при , объемная скорость подачи сырья 3 , давление 5 МПа, подача водорода 1000 нм3/м3 сырья.

Результаты испытаний представлены в таблице.

Из данных таблицы видно, что катализа- торы, приготовленные по примерам 1-3, обладают наибольшей активностью и селективностью, чем известный и АКМ-ката- лизатор.

Формула изобретения

Способ приготовления катализатора для гидроочистки бензол-толуол-ксилоль- ной фракции пироконденсатов, включающий пропитку алюмооксидсодержащего сферического носителя аммиачным водным раствором нитрата никеля и молибдата аммония при соотношении компонентов в растворе , обеспечивающем содержание в

катализаторе 4,0-5,5 мас.% окиси никеля и 12,0-14,5 мас.% окиси молибдата, с последующей сушкой и прокаливанием при 500°С, отличающийся тем, что, с целью упрощения технологии и получения катализатора с повышенной гидрирующей, обессеривающейактивностьюиселективностью, в качестве носителя используют алюмосиликатный, содержащий 10 мас.% цеолита РЗУ, катализатор крекинга, который вначале вакуумируют, пропитывают водным раствором молибдата аммония в присутствии борной кислоты и перекиси водорода в массовом соотношении (9-15):1:1, затем аммиачным водным раствором нитрата

никеля при концентрации аммиака 12,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

| Способ приготовления катализатора для гидроочистки нефтяных дистиллятов | 1987 |

|

SU1493309A1 |

| Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных дистиллятов | 1989 |

|

SU1731268A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ, АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2050190C1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1491564A1 |

| Катализатор для гидрогенолиза тиофена и способ его получения | 1986 |

|

SU1384322A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1988 |

|

SU1657227A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1397077A1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073567C1 |

Сущность изобретения: носитель - сферический алюмосиликатный РЗУ-цеолитсо- держащий катализатор крекинга вакуумируют, пропитывают водным раствором молибдата аммония в присутствии борной кислоты и перекиси водорода в массовом соотношении (9-15):3:1, пропитывают аммиачным водным раствором нитрата никеля при концентрации 12,5%. Содержание в катализаторе окиси никеля 4,0-5,5 мас.% БФГМЮ, 12,0-14,5 мас.% окиси молибдена БФ МоОз, сушат и прокаливают при 500°С. 1 табл. сл с

| Технические условия на АКМ-катализатор | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| ПаГент США № 4444905, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Способ получения катализатора гидроочистки нефтяного сырья | 1987 |

|

SU1424863A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-05-23—Публикация

1990-08-21—Подача