Изобретение относится к каталитической химии, в частности, к получению катализаторов гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности.

Процесс гидроочистки дизельных фракций на эффективных катализаторах позволяет улучшить характеристики товарного дизельного топлива и вовлекать в переработку газойли вторичных термических и каталитических процессов с получением дизельного топлива, отвечающего по качеству стандарту ЕВРО 5.

В настоящее время в связи с углублением переработки нефти в процессы гидроочистки различных нефтяных фракций вовлекаются продукты вторичных процессов, как термических, так и каталитических. Гидроочистка смесевых дизельных фракций, содержащих трудноудаляемые сернистые соединения, непредельные и полициклические ароматические углеводороды, требует применения высокоэффективных катализаторов. Создание таких катализаторов является трудной и актуальной задачей.

Известен способ получения катализатора гидроочистки нефтяных фракций, который заключается в том, что катализатор готовят одностадийной пропиткой носителя пропиточным раствором, полученным растворением в воде или водном растворе аммиака парамолибдата аммония, соединений кобальта и бора в присутствии лимонной кислоты, с целью обеспечения содержания в растворе комплексных соединений. RU 2313392 С1, опубл. 27.12.2007.

К недостаткам данного способа получения катализатора следует отнести недостаточно высокую степень обессеривания дизельной фракции. Получаемый гидрогенизат содержит 25-50 ppm остаточной серы.

Известен способ получения катализатора гидроочистки дизельного топлива, который заключается в том, что сухие порошки оксидов никеля, молибдена и алюминия смешиваются в соотношении 35-67% оксида молибдена, 9-17% оксида никеля, остальное - алюминий и помещают в центрифугу, в которой производят сплавление с последующим выщелачиванием атомов алюминия и получают катализатор гидроочистки с наноструктурированной поверхностью, созданной активными центрами оксидов молибдена и никеля. RU 2491123 С1, опубл. 27.08.2013.

К недостаткам данного способа следует отнести сложную многоступенчатую технологию его изготовления, включающую центрифугидрование смеси оксидов металлов, выгорание, сплавление, затем после выгрузки из центрифуги полученный сплав подвергают выщелачиванию, промывке и дальнейшему формованию и термообработке полученного катализатора.

Известен катализатор гидроочистки, содержащий компоненты металлов VIB (хром, молибден) и VIII (кобальт, никель) групп, фосфора и бора, а также органические добавки. Количество соединений металлов VIB группы колеблется от 18 до 28 мас. % Содержание соединений металлов VIII составляет от 2 до 8 мас. %. Количество соединений фосфора, используемых при синтезе данного катализатора, должно быть таковым, чтобы обеспечить содержание фосфора в катализаторе не меньше 1 масс %. Количество бора в катализаторе колеблется от 1 до 13 мас. %. Способ получения катализатора включает, по меньшей мере, совместную экструзию источника бора с носителем для формирования экструдата борсодержащего носителя, сушку, кальцинирование экструдата и пропитку кальцинированного экструдата раствором, содержащим источник фосфора, по меньшей мере один источник металла группы VIB и/или по меньшей мере один источник металла группы VIII. ЕА 020295 В1, опубл. 30.10.2014.

Недостатком данного катализатора является невысокая степень обессеривания сырьевых фракций в процессе гидроочистки на данном катализаторе.

Наиболее близким к предлагаемой группе изобретений по способу получения катализатора является способ приготовления катализатора для осуществления процесса гидроочистки, включающий осаждение гидроксида алюминия, введение в гидроксид алюминия солей молибдена (аммоний молибденовокислый) и кобальта (нитрат кобальта) в массу гидроксида алюминия, пептизированную азотной кислотой и повторную пептизацию полученной смеси одноосновной органической кислотой. RU 2189860, опубл. 27.09.2002.

К недостаткам данного способа можно отнести то, что на катализаторе, приготовленным указанным способом, степень обессеривания сырья не превышает 94,8% отн., что недостаточно для достижения содержания остаточной серы в гидрогенизате менее 10 ppm.

Наиболее близким к предлагаемой группе изобретений по составу катализатора является катализатор, содержащий масс %: оксид молибдена 10-14, оксид никеля или оксид кобальта 3-5, оксид цинка 0,2-2,, фтор и хлор 0,2-1,0 в сумме, оксид алюминия 78-86,6. Повышенная активность катализатора в процессе гидроочистки нефтяных фракций достигается за счет введения в состав катализатора модифицирующей добавки оксида цинка и элеиентов VIIA группы, предпочтительно фтора и хлора, взятых в определенном мольном соотношении. RU 2159672 С1, опубл. 27.11.2000/ К недостаткам данного катализатора можно отнести невысокую степень обессеривания сырья в процессе гидроочистки, которая не превышает 95,8% отн., что не позволяет получать дизельное топливо с содержанием остаточной серы мнее 10 ppm из сернистых нефтей.

Техническая задача изобретения, заключается в разработке способа получения катализатора гидроочистки дизельных фракций с повышенной активностью в целевых реакциях, протекающих при гидрообессеривании дизельных фракций и катализатора гидроочистки дизельных фракций.

Технический результат от реализации заявленной группы изобретений, заключается в повышении активности катализатора, обеспечивающего высокую степень обессеривания смесевых дизельных фракций, содержащих наряду с прямогонной дизельной фракцией до 25 об % газойлей вторичных термических и каталитических процессов, до ультранизкого содержания серы менее 10,0 ppm.

Технический результат достигается тем, что в способе получения катализатора гидроочистки дизельных фракций, содержащего оксид молибдена, оксид кобальта или никеля и оксид алюминия, согласно изобретению, гидроксид алюминия в форме бемита или псевдобемита смешивают с порошками оксида молибдена, кобальта углекислого основного или никеля углекислого основного, взятых в массовом соотношении от 1,7:1 до 2,3:1, доводят влажность полученной смеси до 50-60 масс %, пептизируют азотной кислотой, полученный замес перемешивают, вводят в него пластификатор и перемешивают, а отформованные экструзией гранулы провяливают, сушат и прокаливают с получением катализатора, содержащего, масс %: оксид молибдена 12,0-25,0, оксид кобальта или никеля 4,0-7,5, оксид алюминия 67,5-84,0.

В качестве порошка гидроксида алюминия AlOOH использован бемит или псевдобемит, полученный по промышленной технологии получения моногидроксида алюминия, а в качестве пластификатора используют триэтиленгликоль. Изобретение иллюстрируют следующие примеры.

Пример 1.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора на основе оксида алюминия. Для получения носителя используют гидроксид алюминия - бемит.

Образец катализатора состава, масс %: оксид кобальта (СоО) - 4,5, оксид молибдена (МоО3) - 12,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

109,6 г гидроксида алюминия, 7,1 г кобальта (II) углекислого основного водного и 12,0 г оксида молибдена (VI) в виде сухих порошков помещают в месильную машину, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 60,3 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для пептизации готовят пептизирующий раствор, состоящий из 29,3 мл дистиллированной воды и 2,63 мл 65%-ой азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 1,1 мл, и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Отформованный катализатор с длиной гранул 3,0-4,0 мм провяливают на воздухе при комнатных условиях в течение 12 ч.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

Пример 2.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора на основе оксида алюминия. Для получения носителя используют гидроксид алюминия - бемит.

Образец катализатора состава, масс %: оксид кобальта (СоО) - 6,3, оксид молибдена (МоО3) - 20,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

96,7 г гидроксида алюминия, 10,0 г кобальта (II) углекислого основного водного и 20,0 г оксида молибдена (VI) в виде сухих порошков помещают в месильную машину, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 53,2 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для пептизации готовят пептизирующий раствор, состоящий из 25,8 мл дистиллированной воды и 2,32 мл 65%-ой азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 0,97 мл, и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Отформованный катализатор с длиной гранул 3,0-4,0 мм провяливают на воздухе при комнатных условиях в течение 12 ч.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

Пример 3.

Пример иллюстрирует способ получения алюмокобальтмолибденового катализатора на основе оксида алюминия. Для получения носителя используют гидроксид алюминия - бемит.

Образец катализатора состава, масс %: оксид кобальта (СоО) - 6,85, оксид молибдена (МоО3) - 25,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

89,4 г гидроксида алюминия, 10,9 г кобальта (II) углекислого основного водного и 25,0 г оксида молибдена (VI) в виде сухих порошков помещают в месильную машину, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 49,2 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для пептизации готовят пептизирующий раствор, состоящий из 23,9 мл дистиллированной воды и 2,15 мл 65%-ой азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 0,89 мл, и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Отформованный катализатор с длиной гранул 3,0-4,0 мм провяливают на воздухе при комнатных условиях в течение 12 ч.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

Пример 4.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора на основе оксида алюминия. Для получения носителя используют гидроксид алюминия - бемит.

Образец катализатора состава, масс %: оксид никеля (NiO) - 4,5, оксид молибдена (MoO3) - 12,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

109,6 г гидроксида алюминия, 7,1 г никеля (II) углекислого основного водного и 12,0 г оксида молибдена (VI) в виде сухих порошков помещают в месильную машину, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 60,3 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для пептизации готовят пептизирующий раствор, состоящий из 29,3 мл дистиллированной воды и 2,63 мл 65%-ой азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 1,1 мл, и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Отформованный катализатор с длиной гранул 3,0-4,0 мм провяливают на воздухе при комнатных условиях в течение 12 ч.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

Пример 5.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора на основе оксида алюминия. Для получения носителя используют гидроксид алюминия - бемит.

Образец катализатора состава, масс %: оксид никеля (NiO) - 6,3, оксид молибдена (МоО3) - 20,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

96,7 г гидроксида алюминия, 10,0 г никеля (II) углекислого основного водного и 20,0 г оксида молибдена (VI) в виде сухих порошков помещают в месильную машину, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 53,2 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для пептизации готовят пептизирующий раствор, состоящий из 25,8 мл дистиллированной воды и 2,32 мл 65%-ой азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 0,97 мл, и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Отформованный катализатор с длиной гранул 3,0-4,0 мм провяливают на воздухе при комнатных условиях в течение 12 ч.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

Пример 6.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора на основе оксида алюминия. Для получения носителя используют гидроксид алюминия - бемит.

Образец катализатора состава, масс %: оксид никеля (NiO) - 6,85, оксид молибдена (МоО3) - 25,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

89,4 г гидроксида алюминия, 10,9 г никеля (II) углекислого основного водного и 25,0 г оксида молибдена (VI) в виде сухих порошков помещают в месильную машину, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 49,2 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для пептизации готовят пептизирующий раствор, состоящий из 23,9 мл дистиллированной воды и 2,15 мл 65%-ой азотной кислоты. Полученный раствор приливают к замесу и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты. В полученную массу вводят пластификатор - триэтиленгликоль в количестве 0,89 мл, и перемешивают в течение 10 мин с переменой направления вращения.

Полученную массу формуют в цилиндрические гранулы методом экструзии без резки. Отформованный катализатор с длиной гранул 3,0-4,0 мм провяливают на воздухе при комнатных условиях в течение 12 ч.

Катализатор сушат в токе воздуха. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4 ч.

Эффективность работы катализатора, полученного по заявленному способу, оценивалась в процессе гидроочистки смесевой дизельной фракции, содержащей в своем составе 75 об % прямогонной дизельной фракции, 15 об % газойля установки замедленного коксования, 10 об % газойля каталитического крекинга, с содержанием серы 1,13 масс % путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью от 300:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 0,5 и 1,0 ч-1 в диапазоне температур 360-400°С при давлении 4,0 и 6,0 МПа по остаточному содержанию серы в стабильном гидрогенизате.

Перед проведением процесса гидроочистки катализатор сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

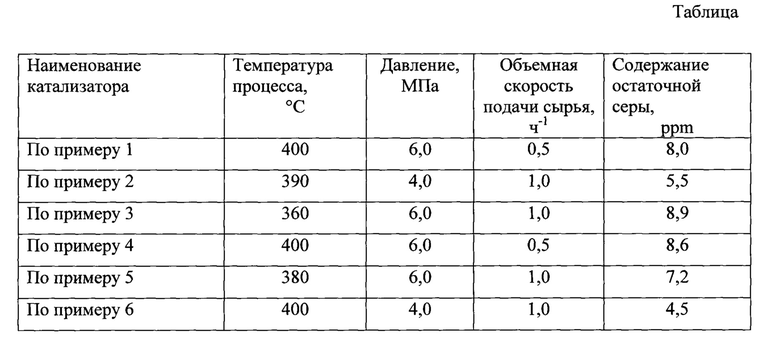

Показатели процесса гидроочистки дизельной фракции, проведенного с использованием образцов катализаторов, соответствующих изобретению, представлены в таблице.

Из данных таблицы следует, что предлагаемый катализатор для гидроочистки дизельной фракции характеризуется высокой активностью в реакциях гидрообессеривания в процессе гидроочистки фракций дизельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора гидроочистки нефтяных фракций в сульфидной форме (варианты) | 2018 |

|

RU2677285C1 |

| Состав и способ приготовления катализатора - ловушки кремния | 2019 |

|

RU2742031C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| Катализатор гидроочистки дизельных фракций и способ его приготовления | 2016 |

|

RU2620089C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| Катализатор защитного слоя для процесса гидроочистки | 2018 |

|

RU2660904C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2478428C1 |

| Катализатор глубокой гидроочистки нефтяных фракций и способ его приготовления | 2019 |

|

RU2741303C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

Изобретение относится к способу получения катализатора гидроочистки дизельных фракций. Гидроксид алюминия в форме бемита или псевдобемита смешивают с порошками оксида молибдена, кобальта углекислого основного или никеля углекислого основного, взятых в массовом соотношении от 1,7:1 до 2,3:1. Влажность полученной смеси доводят до 50-60 масс.% и пептизируют азотной кислотой. Полученный замес перемешивают, вводят в него пластификатор и перемешивают. Отформованные экструзией гранулы провяливают, сушат и прокаливают. В результате получен катализатор, содержащий, масс.%: оксид молибдена 12,0-25,0, оксид кобальта или никеля 4,0-7,5, оксид алюминия 67,5-84,0. Технический результат от реализации заявленной группы изобретений заключается в повышении активности катализатора, обеспечивающего высокую степень обессеривания смесевых дизельных фракций, содержащих наряду с прямогонной дизельной фракцией до 25 об.% газойлей вторичных термических и каталитических процессов, до ультранизкого содержания серы менее 10,0 ppm. 2 н.п. ф-лы, 1 табл., 6 пр.

1. Способ получения катализатора гидроочистки дизельных фракций, содержащего оксид молибдена, оксид кобальта или никеля и оксид алюминия, отличающийся тем, что гидроксид алюминия в форме бемита или псевдобемита смешивают с порошком оксида молибдена, кобальтом углекислым основным или никелем углекислым основным, взятыми в массовом соотношении от 1,7:1 до 2,3:1, доводят влажность полученной смеси до 50-60 масс.%, перемешивают, пептизируют азотной кислотой, вводят пластификатор, формуют экструзией, провяливают, просушивают и прокаливают.

2. Катализатор гидроочистки дизельных фракций, характеризующийся тем, что он получен способом по п. 1 и содержит, масс.%: оксид молибдена 12,0-25,0, оксид кобальта или никеля 4,0-7,5, оксид алюминия 67,5-84,0.

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2003 |

|

RU2242501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2044031C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

| US 4880526 A, 14.11.1989. | |||

Авторы

Даты

2019-04-09—Публикация

2018-06-14—Подача