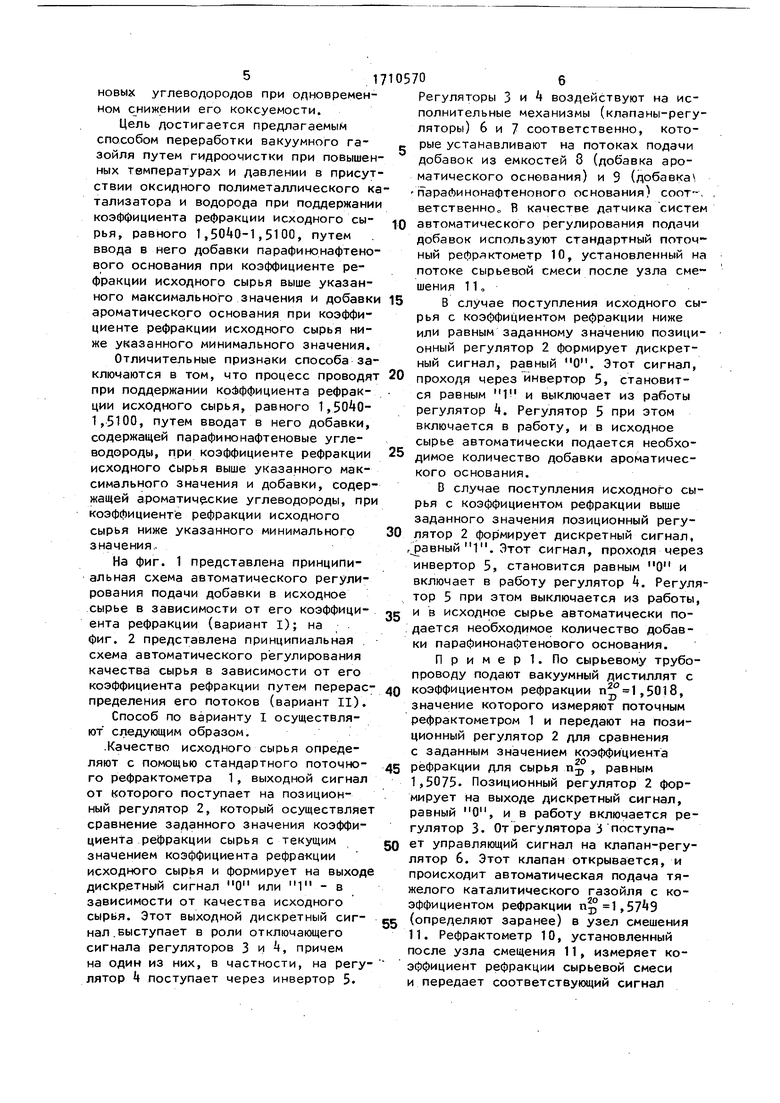

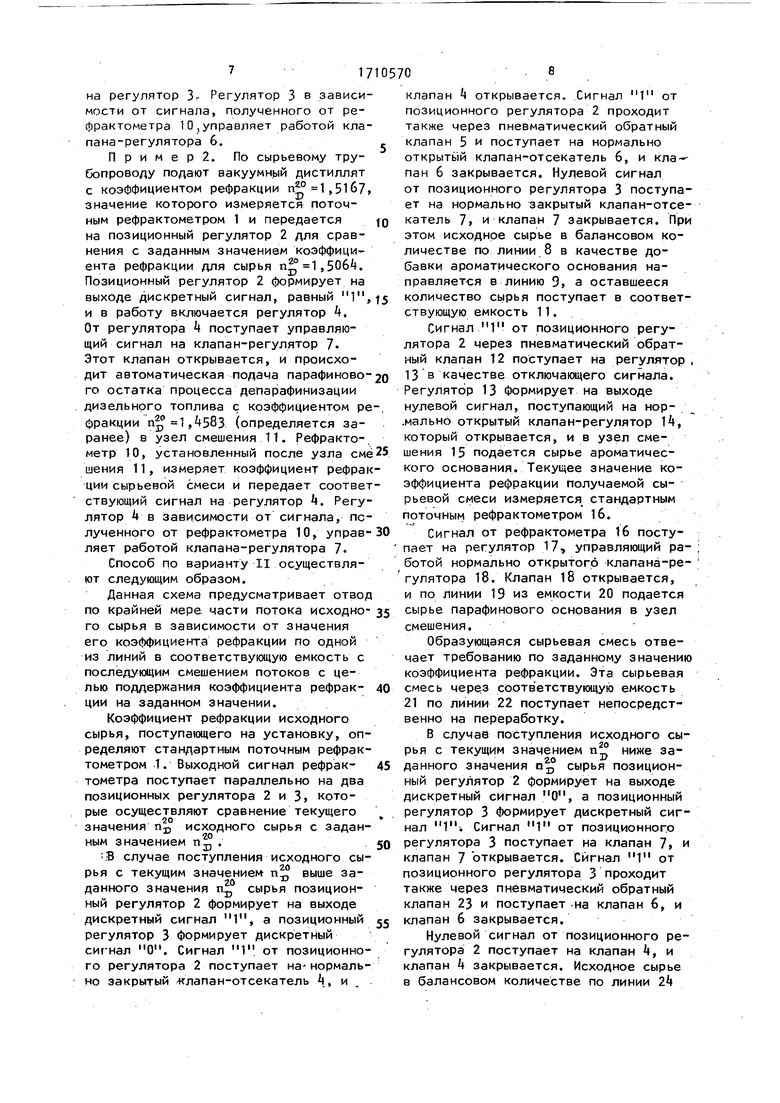

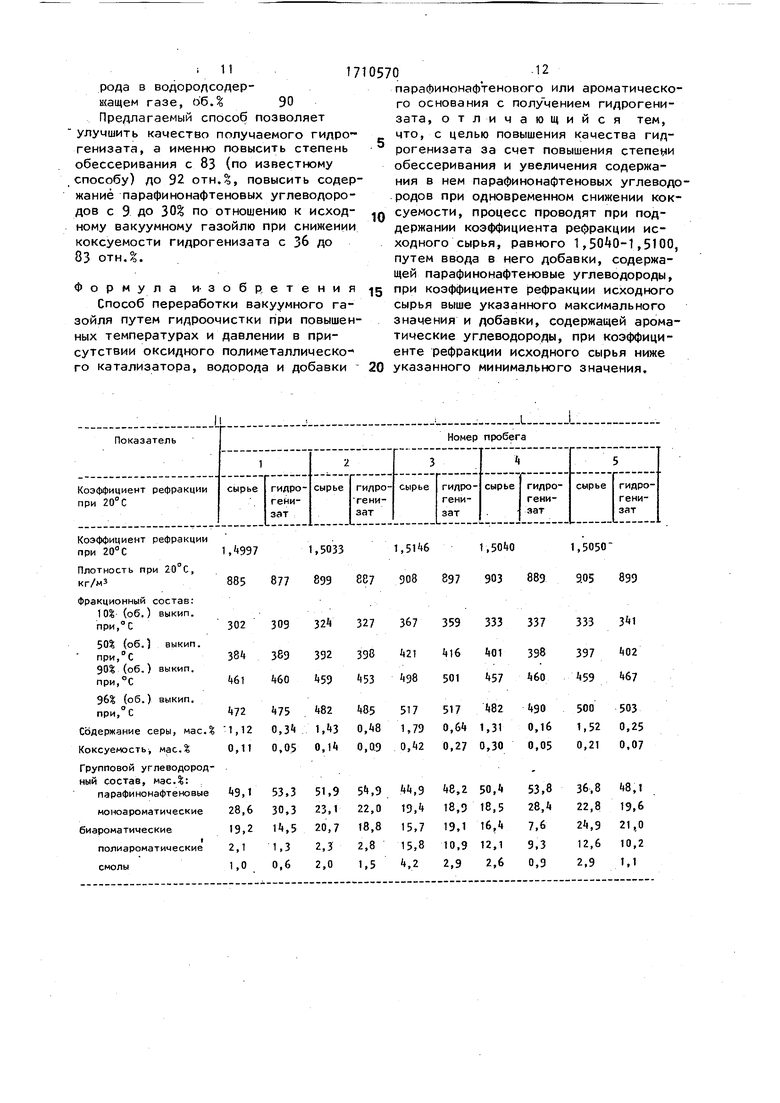

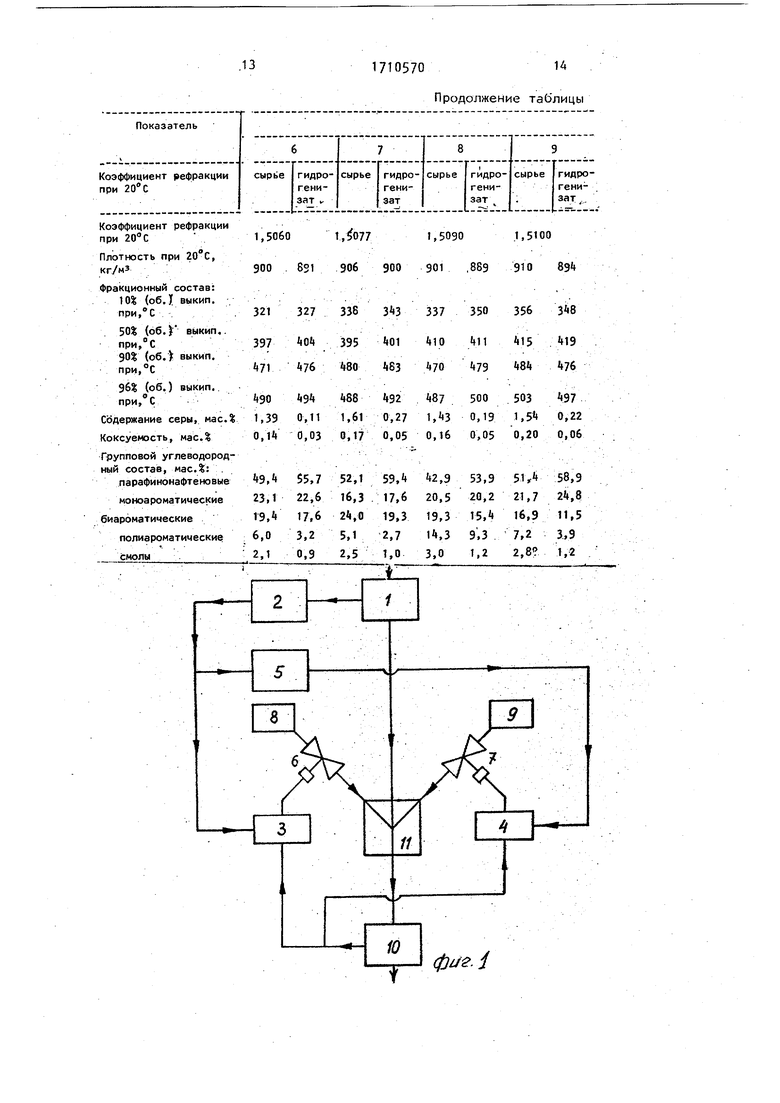

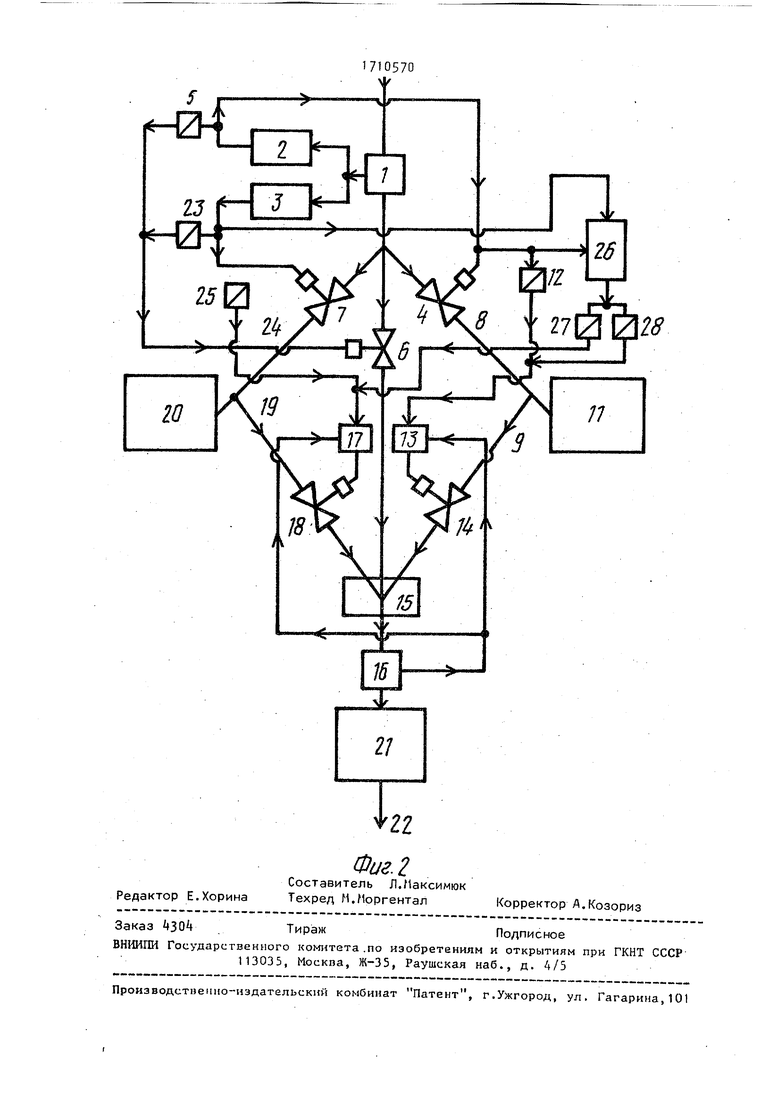

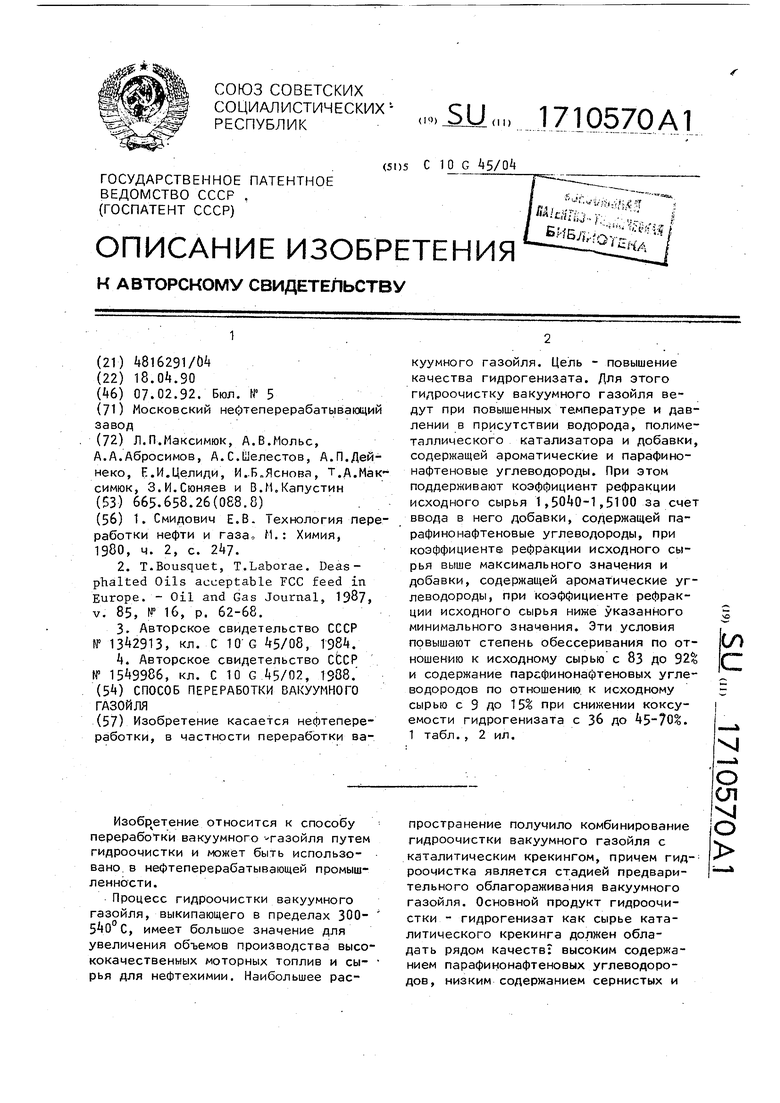

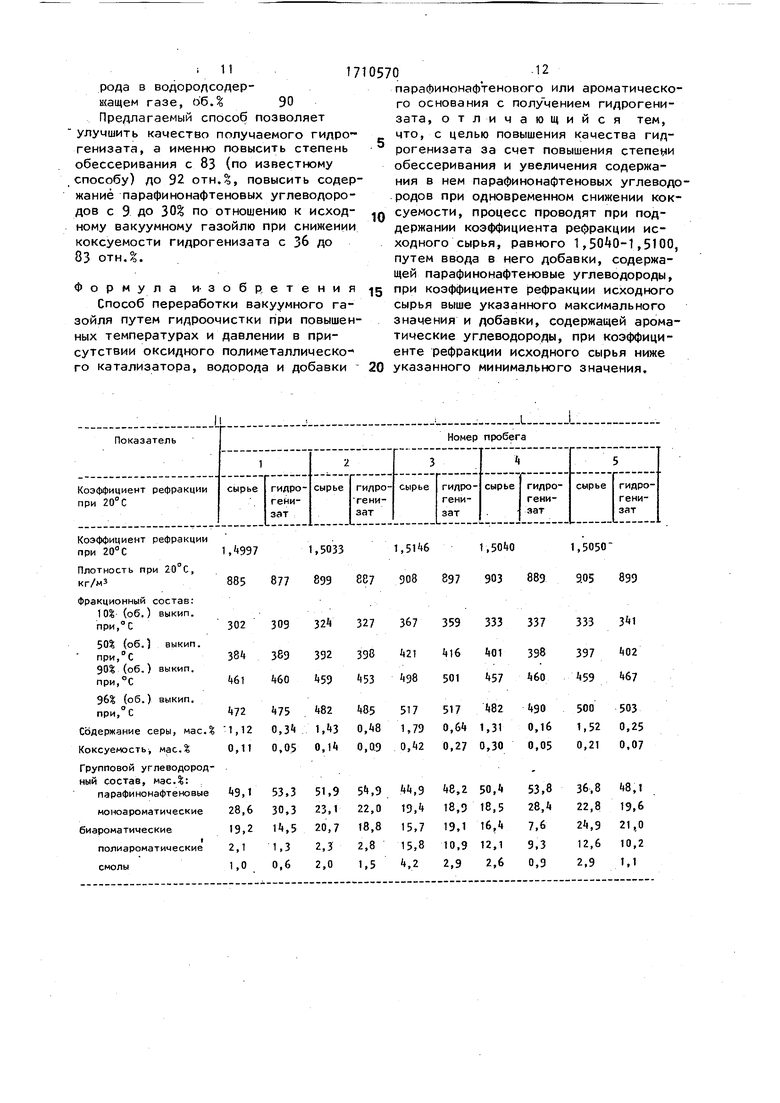

азотистых соединений, низкой коксуемостью. Первое качество значительно влияет на глубину конверсии гидро генизата при крекинге, второе - на качество продуктов крекинга и третье на скорость дезактивации катализатора крекинга и возможность более гибкого управления процессом каталитического крекинга. Известно, что при гидроочистке вакуумного газойля в него добавляют 10-20 масД прямогонных дизельных фракций, содержащих преимущественно парафинонафтеновые углеводороды, для получения гидрогенизата с низким содержанием сернистых соединений и благоприятным углеводородным составом для последующего использования гидрогенизата в качестве сырья каталитического крекинга р . Недостатками данного способа являются нерациональное использование товарного нефтепродукта (дизтоплива) путем вовлечения его в тяжелое сырье а. также отсутствие регулирования введения дизтоплива в вакуумный газойль в зависимости от его текущего состава Известен также способ совместного гидрооблагораживания вакуумного газойля с деасфальтизатом с последующим использованием гидрогенизата в качестве сырья каталитического крекинга. Деасфальтизат после вымывания из мазута пропаном, бутанами или пен танами высококонденсированных надмолекулярных структур содержит главным образом парафинонафтеновые углеводороды (д. Недостатком данного способа является необходимость проведения дорогостоящей стадии предварительной деасфальтизации для получения добавки к вакуумному газойлю Известен также способ гидроочистки вакуумного газойля в присутстви высокоароматизированной добавки, в качестве которой используют асфальтены в количестве 0,9-1,5 мас.% на исходное сырье З. Недостатком данного способа явля ется использование асфальтенов - тяжелых коксообразующих веществ, что приводит к чрезмерному закоксовыванию и быстрой дезактивации катализатора гидроочистки, необходимости чаще заменять отработанный катализатор свежим; к тому же, может происхо дить быстрый износ технологического оборудования вследствие его усиленного закоксовывания. Основным недостатком указанных способов является то, что они не учитывают колебания качества поступа- . ющего в переработку сырья. В процессе работы установки гидроочистки качество вакуумного газойля постоянно изменяется, что приводит к отклонению параметров технологического режима от заданных значений. В результате происходят снижение степени обессеривания, ухудшение углеводородного состава гидрогенизата, повышение его коксуемости, увеличение расхода водородсодерЖащего таза и энергозатрат. Нестабильность технологического режима влечет за собой ускоренную дезактивацию катализатора. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ переработки вакуумного газойля путем Гидроочистки смеси вакуумного газойля с добавкой - дизельным топливом, креКИН1-бензином, легким газойлем каталитического крекинга или замедленного коксования J. Дизельное топливо, являясь продуктом первичной перегонки нефти, содержит преимущественно парафинонафтеновые углеводороды (добавка парафинонафтенового основания). Легкий газойль коксования, являясь продуктом вторичного термического процесса, содержит преимущественно ароматические углеводороды (добавка ароматического основания). Гидроочистку по данному способу проводят в присутствии водорода и оксидного полиметаллического катализатора (алюмоникельмолибденового или алюмокобальтмолибденового) при температуре и давлении, свойственных процессу гидроочистки, и в качестве целевого продукта получают гидрогенизат. Данному способу свойственны указанные выше недостатки, поскольку в нем не предусматривается регулирование : взаимосвязи между текущими качественными показателями вакуумного газойля и количествами вводимых в него добавок Цель изобретения - повышение качества гидрогенизата за счет повышения степени обессеривания и увеличения содержания в нем парафинонафтеновых углеводородов при одновременном снижении его коксуемости. Цель достигается предлагаемым способом переработки вакуумного газойля путем гидроочистки при повышен ных температурах и давлении в присут ствии оксидного полиметаллического к тализатора и водорода при поддержани коэффициента рефракции исходного сырья, равного 1,,5100, путем ввода в него добавки парафинонафтено вого основания при коэффициенте рефракции исходного сырья выше указанного максимального значения и добавк ароматического основания при коэффициенте рефракции исходного сырья ниже указанного минимального значения. Отличительные признаки способа за ключаются в том, что процесс проводя при поддержании коэффициента рефракции исходного сырья, равного 1,50401,5100, путем вводат в него добавки, содержащей парафинонафтеновые углеводороды, при коэффициенте рефракции исходного сырья выше указанного максимального значения и добавки, содер жащей ароматические углеводороды, пр коэффициенте рефракции исходного сырья ниже указанного минимального значения,. На фиг. 1 представлена принципиальная схема автоматического регулирования подачи добавки в исходное сырье в зависимости от его коэффициента рефракции (вариант i); на фиг. 2 представлена принципиальная . схема автоматического регулирования качества сырья в зависимости от его коэффициента рефракции путем перерас пределения его потоков (вариант II). Способ по варианту I осуществляют следующим образом, .Качество исходного сырья определяют с помощью стандартного поточного рефрактометра 1, выходной сигнал от которого поступает на позиционный регулятор 2, который осуществляет сравнение заданного значения коэффициeнta рефракции сырья с текущим значением коэффициента рефракции исходного сырья и формирует на выходе дискретный сигнал О или 1 - в зависимости от качества исходного сырья. Этот выходной дискретный си|- нал.выступает в роли отключающего сигнала регуляторов 3 и , причем на один из них, в частности, на регулятор k поступает через инвертор 5. Регуляторы 3 и 4 воздействуют на исполнительные механизмы (клапаны-регуляторы) 6 и 7 соответственно, которые устанавливают на потоках подачи добавок из емкостей 8 (добавка ароматического осневания) и S (добавка параЛинонафтеноиого основания) соот--ветственнос В качестве датчика систем автоматического регулирования подачи добавок используют стандартный поточный рефрактометр 10, установленный на потоке сырьевой смеси после узла сме шения 11 о В случае поступления исходного сырья с коэффициентом рефракции ниже или равным заданному значению позиционный регулятор 2 формирует дискретный сигнал, равный О. Этот сигнал. проходя через инвертор 5, становится равным 1 и выключает из работы регулятор k. Регулятор 5 при этом включается в работу, ив исходное сырье автоматически подается необходимое количество добавки ароматического основания. В случае поступления исходного сырья с коэффициентом рефракции выше заданного значения позиционный регулятор 2 формирует дискретный сигнал, авный 1. Этот сигнал, проходя через инвертор 5, становится равным О и включает в работу регулятор k. Регулятор 5 при этом выключается из работы, и в исходное сырье автоматически подается необходимое количество добавки парафинонафтенового основания. Пример. По сырьевому трубопроводу подают вакуумный дистиллят с коэффициентом рефракции n 1,50l8, значение которого измеряют поточным рефрактометром 1 и передают на позиционный регулятор 2 для сравнения с заданным значением коэффициента рефракции для сырья п, равным 1,5075. Позиционный регулятор 2 формирует на выходе дискретный сигнал, равный О, и в работу включается регулятор 3. От регулятора 3 поступа ет управляющий сигнал на клапан-регулятор 6. Этот клапан открывается, и происходит автоматическая подача тяжелого каталитического газойля с коэффициентом рефракции п 1, (определяют заранее) в узел смешения 11. Рефрактометр 10, установленный после узла смещения 11, измеряет коэффициент рефракции сырьевой смеси и передает соответствующий сигнал 117 на регулятор 3 Регулятор 3 в зависимости от сигнала, полученного от рефрактометра 10,управляет работой клапана-регулятора 6. Пример2. По сырьевому трубопроволу подают вакуумный дистиллят с коэффициентом рефракции ,51б7 значение которого измеряется поточным рефрактометром 1 и передается на позиционный регулятор 2 для сравнения с заданным значением коэффициента рефракции для сырья ,5064. Позиционный регулятор 2 формирует на выходе дискретный сигнал, равный 1, и в работу включается регулятор 4. От регулятора 4 поступает управляющий сигнал на клапан-регулятор 7. Этот клапан открывается, и происходит автоматическая подача парафинового остатка процесса депарафинизации дизельного топлива с коэффициентом ре фракции п 1,4583 (определяется заранее) в узел смешения 11. Рефрактометр 10, установленный после узла смё шения 11, измеряет коэффициент рефрак ции сырьевой смеси и передает соответ ствующий сигнал на регулятор . Регулятор 4 в зависимости от сигнала, полученного от рефрактометра 10, управляет работой клапана-регулятора 7. Способ по варианту II осуществляют следующим образом. Данная схема предусматривает отвод по крайней мере части потока исходного сырья в зависимости от значения его коэффициента рефракции по одной из линий в соответствующую емкость с последующим смешением потоков с целью поддержания коэффициента рефракции на заданном значении, Коэффициент рефракции исходного сырья, поступающего на установку, определяют стандартным поточным рефрактометром 1. Выходной сигнал рефрактометра поступает параллельно на два позиционных регулятора 2 и 3 которые осуществляют сравнение текущего значения п исходного сырья с заданным значением п . .В случае поступления исходного сырья с текущим значением п выше заданного значения п сырья позицион2 формирует на выходе ныи регулятор 1, а позиционный дискретный сигнал регулятор 3 формирует дискретный сигнал О. Сигнал 1 от позиционного регулятора 2 поступает на- нормально закрытый -клапан-отсекатель 4, и . 0 клапан 4 открывается. Сигнал 1 от позиционного регулятора 2 проходит также через пневматический обратный клапан 5 и поступает на нормально открытый клапан-отсекатель 6, и кла-пан б закрывается. Нулевой сигнал от позиционного регулятора 3 поступает на нормально закрытый клапан-отсекатель 7, и клапан 7 закрывается. При этом исходное сырье в балансовом количестве по линии 8 в качестве добавки ароматического основания направляется в линию 9, а оставшееся количество сырья поступает в соответствующую емкость 11., Сигнал 1 от позиционного регулятора 2 через пневматический обратный клапан 12 поступает на регулятор . 13 в качестве отключающего сигнала. Регулятор 13 формирует на выходе нулевой сигнал, поступающий на нор.мально открытый клапан-регулятор И, который открывается, и в узел смешения 15 подается сырье ароматического основания. Текущее значение коэффициента рефракции получаемой сырьевой смеси измеряется стандартным поточным рефрактометром 16. Сигнал от рефрактометра 16 поступает на регулятор 17, управляющий работой нормально открытого клапана-регулятора 18. Клапан 18 открывается, и по линии 19 из емкости 20 подается сырье парафинового основания в узел смешения. Образующаяся сырьевая смесь отвечает требованию по заданному значению коэффициента рефракции. Эта сырьевая смесь через соответствующую емкость 21 по линии 22 поступает непосредственно на переработку. В случав поступления исходного сырья с текущим значением п ниже заданного значения D сырья позиционный регулятор 2 формирует на выходе дискретный сигнал О, а позиционный регулятор 3 формирует дискретный сигнал Сигнал 1 от позиционного регулятора 3 поступает на клапан 7, и клапан 7 открывается. Сигнал 1 от позиционного регулятора 3 проходит также через пневматический обратный клапан 23 и поступает -на клапан 6, и клапан 6 закрывается. Нулевой сигнал от позиционного регулятора 2 поступает на клапан 4, и клапан 4 закрывается. Исходное сырье 8 балансовом количестве по линии 24 91 в качестве добавки парафинонафтенового основания направляется в линию 19 а оставшееся количество сырь поступает в соответствующую емкость 2 Сигнал 1 от позиционного регулятора 3 через пневматический обратный клапан25 поступает также на регулятор 17 в качестве отключающего, сигнала. Регулятор 17 формирует на выходе-нулевой сигнал, поступающий на клапан 18, который открывается, и в узел смещения 15 подается сырье парафинонафтенового основания. Далее аналогично варианту I сигнал от рефрактометра 1б поступает на регулято 13, управляющий- работой клапана 1. Клапан 14 открывается, и по линии 9 из емкости 11 подается сырье аромати ческого основания в узел смешения 15 В случае поступления исходного сы рья с текущим значением njj , равным заданному значению п сырья, позиционные регуляторы 2 и 3 формируют на выходах нулевые сигналы, которые поступают на клапаны 4 и 7 соответственно, и эти клапаны закрываются. Нулевой сигнал от позиционного регулятора 3 через пневматический обратный клапан 23 поступает на клапан 6, и клапан 6 открывается. При этом исходное сырье направляется через емкость сырьевой смеси 21 и по линии 2 непосредственно на переработку. В этом случае в узел смешения 15 не требуется подавать добавки, поэтому клапаны 18 и l4 вместе с регуляторами 17 и 13 соответственно долж ны быть выключены из работы. Для решения этой задачи используется логический элемент И 26. При поступлении нулевых сигналов от позиционных регуляторов 2 и 3 на логический элемен И 26 это устройство формирует на выходе сигнал 1, проходящий параллел но через пневматические обратные кла паны 27 и 28 на регуляторы 17 и 13 соответственно и выключающий их из работы. При этом клапаны 18 и И закрываются. Пневматические обратные клапаны 5 и 23 предназначены для предотвращения воздействия управляющего сигнала клапана 6 на клапаны 7 или 4 в случае отключения одного из них. Пневматические.обратные клапаны 25 и 12 предназначены для предотвращения отключения клапанов 7 и 4 соот 010 ветственно от логического элемента И 26. Пневматические обратные клапаны 27 и 28 предназначены для предотвра-щения отключения регуляторов 17 и 13: соответственно в случае, когда один из них должен быть в работе, а другой должен быть выключен из работы. Таким образом, поток исходного сырья в зависимости от значения его коэффициента рефракции всегда отводится только по одной линии в соответствующую емкость. Качественные характеристики различных видов исходного сырья и полученных гидрогенизатов представлены в таблице.. Как видно из таблицы., степень обессеривания гидрогенизатов, полученных в пробегах 4-3, изменяется в диапазоне от 83,2 до 92,1 отн. по сравнению с 69,6 огн,% в лучшем пробеге 1 с п исходного сырья за рамками оптимального диапазона. Содержание парафинонафтеновых углеводородов у гидрогенизатов, полученных в пробегах 4-9, по отношению к исходному сырью увеличивается с 6,7 до 30,7 отн. по сравнению с.8,6 отн.% в пробеге 1. Коксуемость гидрогенизатов 4-9 снижается на 66,7-83,3 отн.% против 54,5 отн. в пробеге 1. В процессе гидроочистки используют алюмоникельмолибденовый катализатор с насыпной плотностью 920 кг/м,,удельной поверхностью 190 м2/г и поддерживают технологический режим процесса, параметры которого представлены ниже.; Температура смеси. вакуумного газойля с водородсодержащим газом на входе в реактор,С 370-375 Давление в реакторе, МПа3,6-3,8 . Перепад давления по реактору, МПа 0,10-0,12 Объемная скорость подачи сырья, 1,0-1,1 Кратность циркуляции ВСГ, нмз/мз 560-600 Кратность циркуляции в пересчете на 100%-ный водород, нмЗ/мЗ500-540 Концентрация водоV 1117 рода в водородсодержащем газе, обД 90 Предлагаемый способ позволяет улучшить качество получаемого гилро генизата, а именно повысить степень обессеривания с 83 (по известному способу) до 92 отн,%, повысить содер жание парафинонафтеновых углеводородов с 9 до 30% по отношению к исходному вакуумному газойлю при снижении коксуемости гидрогенизата с Зб до 83 отн.. Формула и-зобр. етения Способ переработки вакуумного газойля путем гидроочистки при повышен ных температурах и давлении в присутствии оксидного полиметаллического катализатора, водорода и добавки 012 парафинонафтенового или ароматического основания с получением гидрогенизата, отличающийся тем, что, с целью повышения качества гидрогенизата за счет повышения степени обессеривания и увеличения содержания в нем парафинонафтеновых углеводородов при одновременном снижении коксуемости, процесс проводят при поддержании коэффициента рефракции исходного сырья, равного 1,,5100, путем ввода в него добавки, содержащей парафинонафтеновые углеводороды, при коэффициенте рефракции исходного сырья выше указанного максимального значения и добавки, содержащей ароматические углеводороды, при коэффициенте рефракции исходного сырья ниже указанного минимального значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки углеводородного сырья | 1989 |

|

SU1666518A1 |

| Способ переработки остаточного нефтяного сырья | 1990 |

|

SU1796662A1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2089596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2762672C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2005 |

|

RU2292380C1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

Изобретение касается нефтепереработки, в частности переработки ва-куумного газойля. Цель - повышение качества гидрогенизата. Для этого гидроочистку вакуумного газойля ведут при повышенных температуре и давлении в присутствии водорода, полиметаллического катализатора и добавки, содержащей ароматические и парафино- нафтеновые углеводороды. При этом поддерживают коэффициент рефракции исходного сырья 1,5040-1,5100 за счет ввода в него добавки, содержащей па- рафинонафтеновые углеводороды, при коэффициенте рефракции исходного сырья выше максимального значения и добавки, содержащей ароматические углеводороды, при коэффициенте рефракции исходного сырья ниже указанного минимального значения. Эти условия повышают степень обессеривания по отношению к исходному сырью с 83 до 92% и содержание паргфинонафтеновых углеводородов по отношению, к исходному сырью с 9 до 15% при снижении коксуемости гидрогенизата с Зб до 45-70°о. 1 табл., 2 ил.слсИзобр^етение относится к способу • переработки вакуумного -"газойля путем гидроочистки и может быть использо- • вано. в нефтеперерабатывающей промышленности.Процесс гидроочистки вакуумного газойля, выкипающего в пределах 300- 540°С, имеет большое значение для увеличения объемов производства высококачественных моторных топлив и сы- • рья для нефтехимии. Наибольшее рас-пространение получило комбинирование гидроочистки вакуумного газойля с каталитическим крекингом, причем гид-- роочистка является стадией предварительного облагораживания вакуумного газойля. Основной продукт гидроочистки - гидрогенизат как сырье каталитического крекинга должен обладать рядом качеств: высоким содержанием парафинонафтеновых углеводородов, низким содержанием сернистых ио слS>&

Коэффициент рефракции при 20°С

Плотность при 20°с, кг/м

Фракционный состав: 10%- (об.) выкип. при,С

50% (об.5 выкип. при,С

90% (об. ) выкип. при,°С

Э(% (об.) 8ЫКИП.

при, с

Содержание серы, мас. Коксуемость, мас.%

Групповой углеводородный состав, мэс.%: парафинонафтеновые

моноароматические биарома тические

полиароматические смолы

13

17t05701A

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смидович Е.В | |||

| Технология переработки нефти и газа, М.: Химия, 1980, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Deas- phalted Oils acceptable FCC feed in Europe | |||

| - Oil and Gas Journal, 1987, V | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-02-07—Публикация

1990-04-18—Подача