1

Изобретение относится к машиностроению, а именно к приводам с термочувствительными элементами, выполненными из материала, обладающего свойством термомехаиической памяти, и может быть использовано в различных механических системах, например, для замены силовых пневмо- и гидроцилиндров и для управления агрегатами пневмогидравлических систем.

Целью изобретения является увеличение рабочего хода штока при неизменной длине элементов.

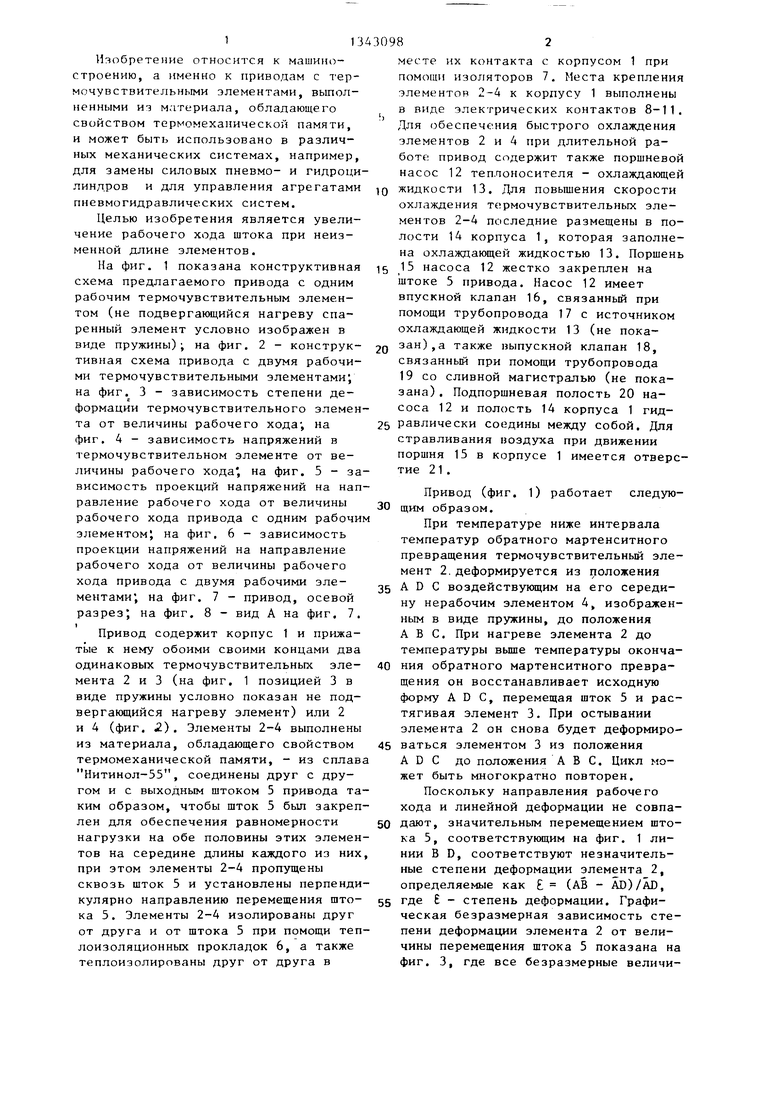

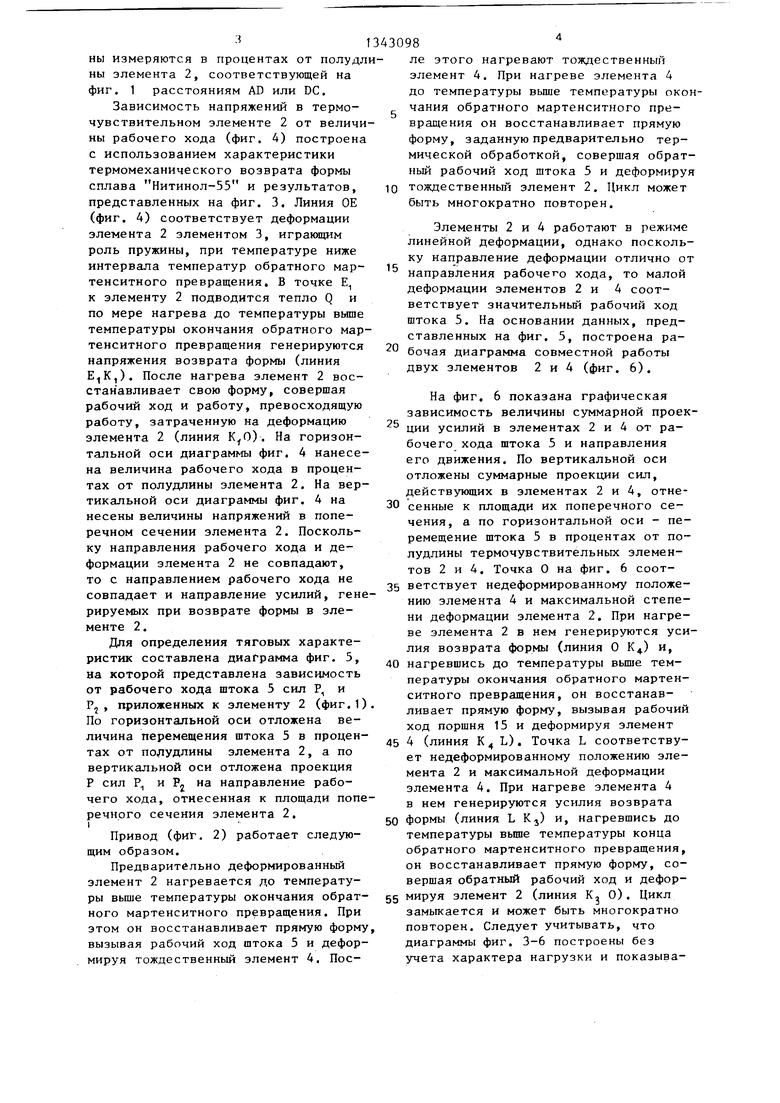

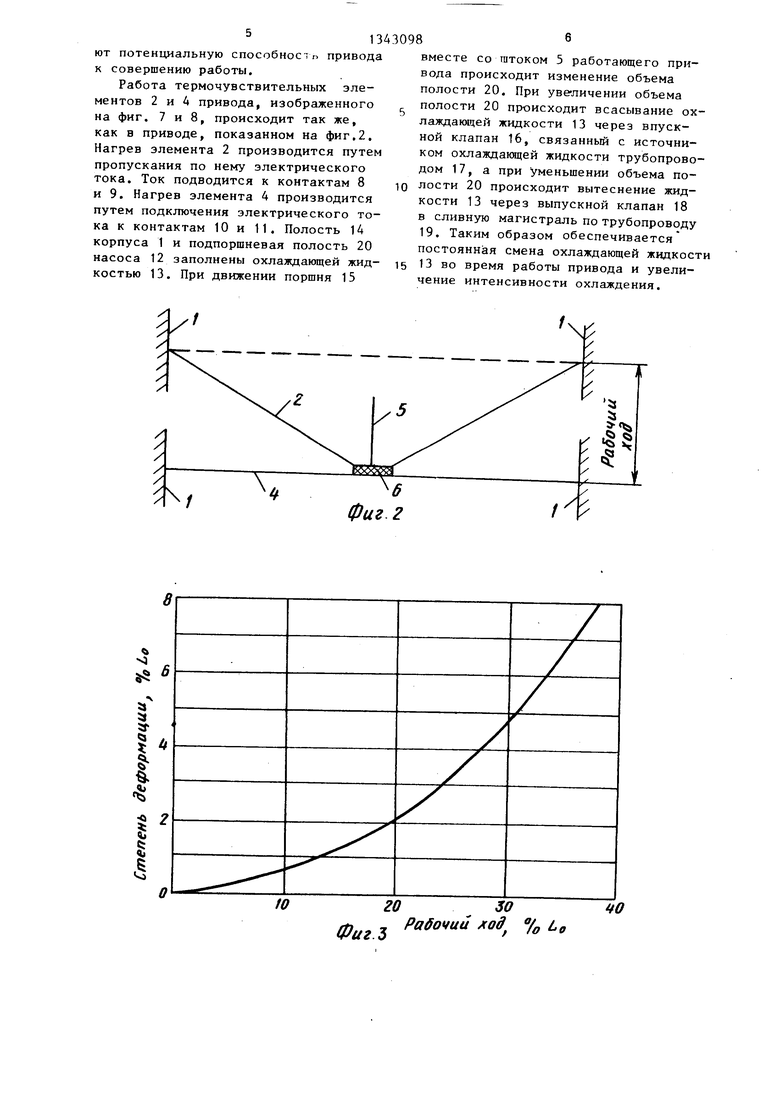

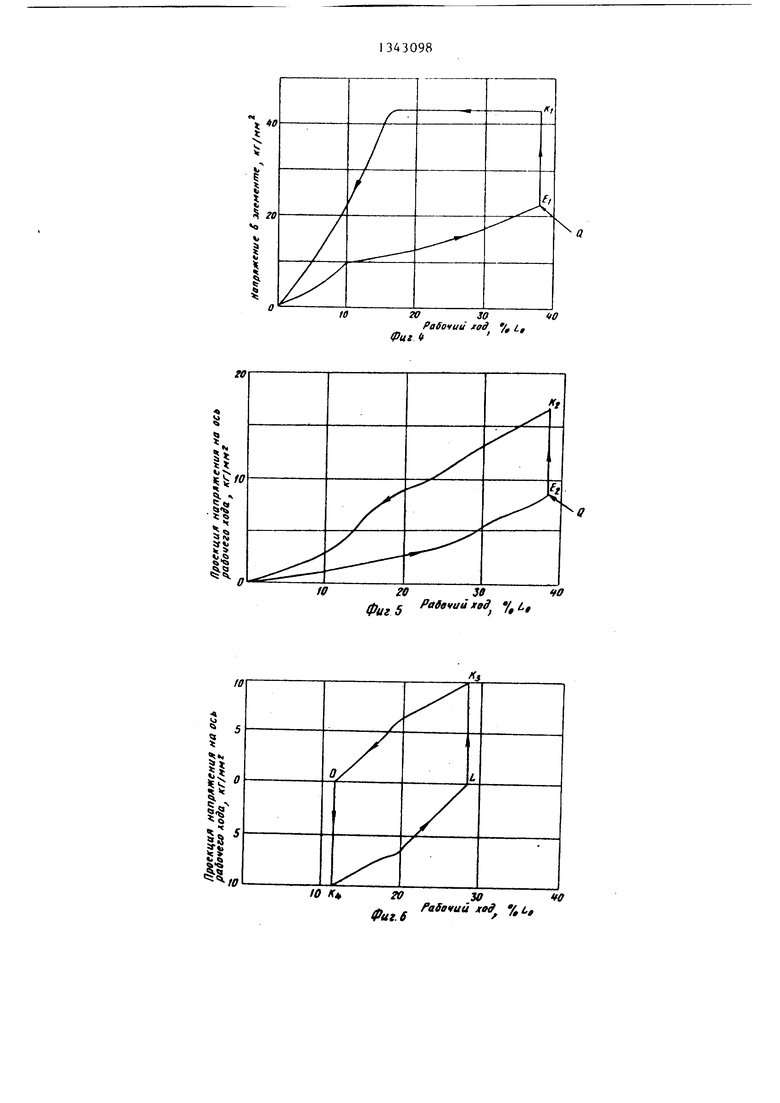

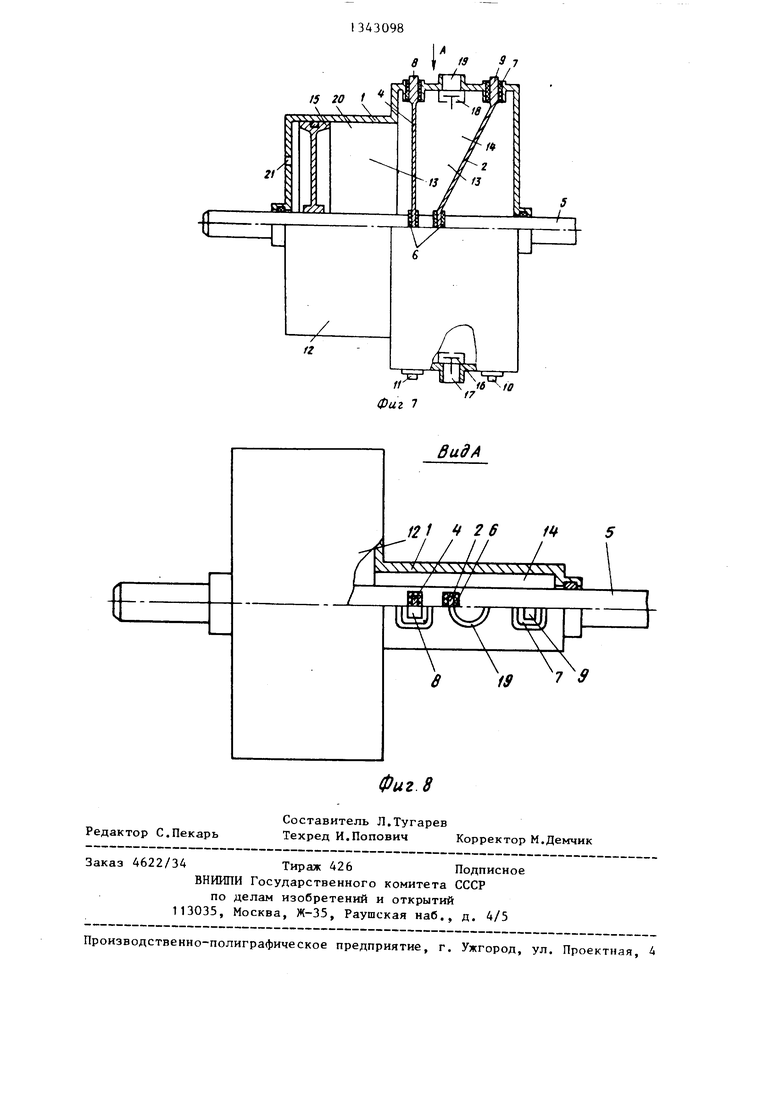

На фиг. 1 показана конструктивная схема предлагаемого привода с одним рабочим термочувствительным элементом (не подвергающийся нагреву спаренный элемент условно изображен в виде пружины); на фиг. 2 - конструктивная схема привода с двумя рабочими термочувствительными элементами; на фиг. 3 - зависимость степени дес

формации термочувствительного элемента от величины рабочего хода; на фиг. 4 - зависимость напряжений в термочувствительном элементе от величины рабочего хода, на фиг. 5 - зависимость проекций напряжений на направление рабочего хода от величины рабочего хода привода с одним рабочи элементом; на фиг. 6 - зависимость проекции напряжений на направление рабочего хода от величины рабочего хода привода с двумя рабочими элементами; на фиг. 7 - привод, осевой разрез; на фиг. 8 - вид А на фиг. 7.

Привод содержит корпус 1 и прижатые к нему обоими своими концами два одинаковых термочувствительных элемента 2 и 3 (на фиг. 1 позицией 3 в виде пружины условно показан не подвергающийся нагреву элемент) или 2 и 4 (фиг. 2). Элементы 2-4 выполнены из материала, обладающего свойством термомеханической памяти, - из сплав Нитинол-55, соединены друг с другом и с выходным штоком 5 привода таким образом, чтобы шток 5 был закреплен для обеспечения равномерности нагрузки на обе половины этих элементов на середине длины каждого из них при этом элементы 2-4 пропущены сквозь шток 5 и установлены перпендикулярно направлению перемещения штока 5. Элементы 2-4 изолированы друг от друга и от штока 5 при помощи теплоизоляционных прокладок 6, а также теплоизолированы друг от друга в

0982

месте их контакта с корпусом 1 при помощи изоляторов 7. Места крепления элементов 2-4 к корпусу 1 выполнены

в виде электрических контактов 8-11.

)

Для обеспечения быстрого охлаждения элементов 2 и 4 при длительной работе привод содержит также поршневой насос 12 теплоносителя - охлаждающей

0 жидкости 13. Для повышения скорости охлаждения термочувствительных элементов 2-4 последние размещены в полости 14 корпуса 1, которая заполнена охлаждающей жидкостью 13. Поршень

5 ,15 насоса 12 жестко закреплен на штоке 5 привода. Насос 12 имеет впускной клапан 16, связанный при помощи трубопровода 17 с источником охлаждающей жидкости 13 (не покаQ зан),а также )зыпускной клапан 18, связанный при помощи трубопровода 19 со сливной магистралью (не показана) . Подпоршневая полость 20 насоса 12 и полость 14 корпуса 1 гид5 равлически соедины между собой. Для стравливания воздуха при движении поршня 15 в корпусе 1 имеется отверстие 21 .

Привод (фиг. 1) работает следуто0 щим образом.

При температуре ниже интервала температур обратного мартенситного превращения термочувствительный элемент 2. деформируется из положения

35 А D С воздействующим на его середину нерабочим элементом 4, изображенным в виде пружины, до положения ABC. При нагреве элемента 2 до температуры вьш1е температуры оконча40 ния обратного мартенситного превращения он восстанавливает исходную форму А D С, перемещая шток 5 и растягивая элемент 3. При остывании элемента 2 он снова будет деформиро45 ваться элементом 3 из положения

А D С до положения ABC. Цикл может быть многократно повторен.

Поскольку направления рабочего хода и линейной деформации не совпа50 дают, значительным перемещением штока 5, соответствующим на фиг. 1 линии В D, соответствуют незначительные степени деформации элемента 2, определяемые как (АВ - AD)/AD,

55 где - степень деформации. Графическая безразмерная зависимость степени деформации элемента 2 от величины перемещения штока 5 показана на фиг. 3, где все безразмерные величи1 и

ны измеряются в процентах от полудлны элемента 2, соответствующей на фиг. 1 расстояниям AD или DC.

Зависимость напряжений в термочувствительном элементе 2 от величины рабочего хода (фиг. 4) построена с использованием характеристики термомеханического возврата формы сплава Нитинол-55 и результатов, представленных на фиг. 3. Линия ОЕ (фиг. 4) соответствует деформации элемента 2 элементом 3, играющим роль пружины, при температуре ниже интервала температур обратного мар- тенситного превращения. В точке Е к элементу 2 подводится тепло Q по мере нагрева до температуры выше температуры окончания обратного мар тенситного превращения генерируются напряжения возврата формы (линия ,). После нагрева элемент 2 вос- стан авливает свою форму, совершая рабочий ход и работу, превосходящую работу, затраченную на деформацию элемента 2 (линия ). На горизонтальной оси диаграммы фиг. 4 нанесена величина рабочего хода в процентах от полудлины элемента 2. На вертикальной оси диаграммы фиг. 4 на несены величины напряжений в поперечном сечении элемента 2. Поскольку направления рабочего хода и деформации элемента 2 не совпадают, то с направлением рабочего хода не совпадает и направление усилий, генерируемых при возврате формы в элементе 2.

Для определения тяговых характеристик составлена диаграмма фиг. 5, на которой представлена зависимость от рабочего хода штока 5 сил Р, и Р, приложенных к элементу 2 (фиг.1) По горизонтальной оси отложена величина перемещения штока 5 в процентах от ПОЛУДЛИНЫ элемента 2, а по вертикальной оси отложена проекция Р сил Р и Р„ на направление рабочего хода, отнесенная к площади поперечного сечения элемента 2. I

Привод (фи. 2) работает следующим образом.

Предварительно деформированный элемент 2 нагревается до температуры Bbmie температуры окончания обратного мартенситного превращения. При этом он восстанавливает прямую форму вызывая рабочий ход штока 5 и деформируя тождественный элемент 4. Пос

ле этого нагревают тождественный элемент 4. При нагреве элемента 4 до температуры вьш1е температуры окончания обратного мартенситного превращения он восстанавливает прямую форму, заданную предварительно термической обработкой, совершая обратный рабочий ход штока 5 и деформируя тождественный элемент 2. Цикл может быть многократно повторен.

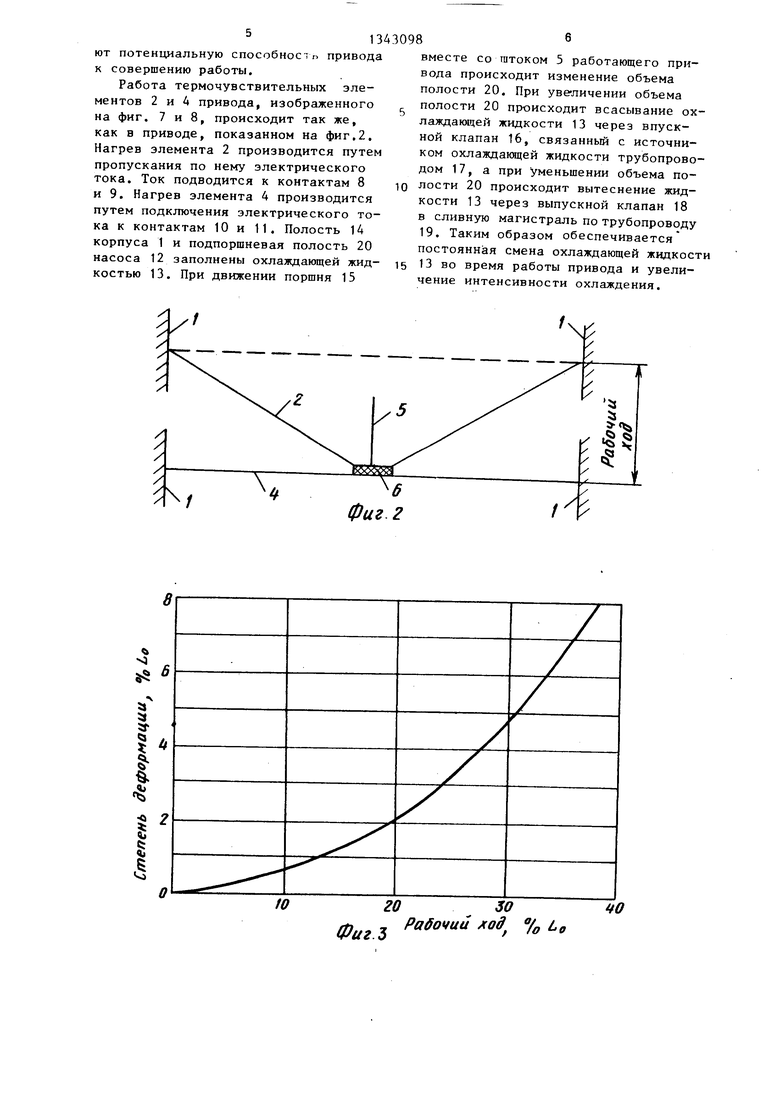

Элементы 2 и 4 работают в режиме линейной деформации, однако поскольку направление деформации отлично от направления рабочего хода, то малой деформации элементов 2 и 4 соответствует значительный рабочий ход штока 5. На основании данных, представленных на фиг. 5, построена рабочая диаграмма совместной работы двух элементов 2 и 4 (фиг. 6).

На фиг, 6 показана графическая зависимость величины суммарной проек- ции усилий в элементах 2 и 4 от рабочего хода щтока 5 и направления его движения. По вертикальной оси отложены суммарные проекции сил, действующих в элементах 2 и 4, отне0 сенные к площади их поперечного сечения, а по горизонтальной оси - перемещение штока 5 в процентах от полудлины термочувствительных элементов 2 и 4. Точка О на фиг. 6 соот5 ветствует недеформированному положению элемента 4 и максимальной степени деформации элемента 2. При нагреве элемента 2 в нем генерируются усилия возврата формы (линия О К4.) и,

0 нагревшись до температуры вьш1е температуры окончания обратного мартенситного превращения, он восстанавливает прямую форму, вызывая рабочий ход поршня 15 и деформируя элемент

5 4 (линия К L). Точка L соответствует недеформированному положению элемента 2 и максимальной деформации элемента 4. При нагреве элемента 4 в нем генерируются усилия возврата

0 формы (линия L Kj) и, нагревшись до температуры вьш1е температуры конца обратного мартенситного превращения, он восстанавливает прямую форму, совершая обратный рабочий ход и дефор5 мируя элемент 2 (линия К О). Цикл замыкается и может быть многократно повторен. Следует учитывать, что диаграммы фиг. 3-6 построены без учета характера нагрузки и показывают потенциальную способностп привода к совершению работы.

Работа термочувствительных элементов 2 и А привода, изображенного на фиг. 7 и 8, происходит так же, как в приводе, показанном на фиг.2. Нагрев элемента 2 производится путем пропускания по нему электрического тока. Ток подводится к контактам 8 и 9. Нагрев элемента 4 производится путем подключения электрического тока к контактам 10 и 11. Полость 14 корпуса 1 и подпоршневая полость 20

насоса 12 заполнены охлаждающей жид- 15 13 во время работы привода и увели- костью 13. При движении поршня 15 чение интенсивности охлаждения.

вместе со гатоком 5 работающего привода происходит изменение объема полости 20. При уве-личении объема полости 20 происходит всасывание охлаждающей жидкости 13 через впускной клапан 16, связанный с источником охлаждающей жидкости трубопроводом 17, а при уменьшении объема по- лости 20 происходит вытеснение жидкости 13 через выпускной клапан 18 в сливную магистраль по трубопроводу 19. Таким образом обеспечивается постоянная смена охлаждающей жидкости

X

t 0 t

z

7

f

го

i

10

го

30

Фиг It

Рабочий foS

./

10го30to

Фиг 5 /,t

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2091611C1 |

| Способ работы мартенситного двигателя | 1988 |

|

SU1560785A1 |

| Способ определения напряженно-деформированного состояния термочувствительных элементов из материала, проявляющего эффект памяти формы | 1988 |

|

SU1603183A1 |

| Регулятор потока | 1987 |

|

SU1444718A1 |

| Устройство для преобразования тепловой энергии | 1979 |

|

SU1194290A3 |

| Способ определения уровня внутренних напряжений в термочувствительном элементе из материала, проявляющего эффект памяти формы | 1989 |

|

SU1656310A1 |

| Сплав на основе меди с эффектом памяти формы | 1991 |

|

SU1803447A1 |

| Способ изготовления термочувствительных элементов из сплавов системы медь - алюминий | 1989 |

|

SU1737014A1 |

| МАРТЕНСИТНЫЙ ПРИВОД | 1991 |

|

RU2009373C1 |

| ТЕРМОЗАПОРНЫЙ КЛАПАН | 2012 |

|

RU2473000C1 |

10

J

10 KI го39fo

Фиг. 6 ,

Г/ ,v

т.1 I уД, r/

7

ВидА

(21 26

////,,,/

1ft

Редактор С.Пекарь

Составитель Л.Тугарев

Техред И.Попович Корректор М.Демчик

Заказ 4622/34Тираж 426Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фиг. 8

| Тепловой двигатель | 1980 |

|

SU909275A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Тепловой двигатель | 1982 |

|

SU1134776A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-10-07—Публикация

1985-02-21—Подача