Изобретение относится к металлургии, а именно к составам сплавов для производства термочувствительных предохранителей, и может быть использовано в точном электроприборостро ении.

Цель изобретения - повышение степени восстановления исходной формы при одновременном увеличении хрупкости аустенитной фазы.

Поставленная цель достигается тем, что известный сплав, содержащий медь, алюминий, никель, марганец, железо, ванадий и кремний, дополнительно содержит углерод и фосфор, при следующем соотношении химических элементов, в мас.%:

Алюминий9,5-12,2 Марганец 0,01-2,8 Никель 0,01-2,8 Железо 0,2-0,5 Ванадий 0,03-0,5 Кремний 0,01-0,2 Углерод 0,05-0,7 Фосфор 0,01-0,15 Медь Остальное

Введение в сплав углерода в пределах 0,05-0,7% обеспечивает повышение прочности мартенситной фазы и, вместе с тем, в 1,5-2 раза повышает хрупкость аустенитной фазы. При этом, предел внутренних напряжений, развиваемых сплавом при фиксировании его геометрической формы, лежит выше предела его прочности на 20-60°С - относительно температуры конца обратного мартенситного превращения. В свободном состоянии сплав полностью восстанавливает исходную форму, после многократного термоциклирования под нагрузкой через интервал температур прямого и обратного мартенситных превращений. Получение необходимых свойств обусловлено наличием в структуре сплава третичного цементита, а также ряда других сложных фаз, способных формировать хрупкую, но достаточно прочную оболочку вокруг зерен и кристаллов. Пока такая оболочка не повреждена, зерна и мартенситные кристаллы с трудом деформируются и сопротивляются большим деформациям. Однако при нагреве выше

(Л

С

00

о

W

N

х|

температуры конца обратного мартенсит- ного превращения в заневоленном образце имеет место сильный прирост внутренних упругих напряжений, скачкообразно разрушающих испытуемые образцы, что подтверждается результатами испытаний.

Введение в состав углерода менее 0,05% не обеспечивает 100% восстановление исходной формы, а содержание углерода более 0,7% приводит к резкому повышению хрупкости мартенситной фазы и появлению глубоких трещин по границам зерен.

Введение в состав фосфора в пределах 0,01-0,15% повышает упругость аустенит- ной фазы и одновременно улучшает литейные свойства сплава. Только в указанных пределах углерода и фосфора обеспечивается высокая точность теплового разрушения образцов при определенной степени деформации, фиксировании формы и нагреве выше температуры конца обратного мар- тенситного превращения. Содержание фосфора в сплаве менее 0,01% приводит к снижению необходимых упругих свойств аустенитной фазы, а содержание фосфора более 0,15% вызывает сильную ликвацию в растворе, что также существенно ухудшает литейные и механические свойства сплава.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемый состав сплава и соотношение химических элементов в нем отличается от известного тем, что введены новые компоненты, а именно углерод и фосфор, которые обеспечили 100% восстановление исходной формы, а также повысили точность разрушения образцов в заневоленном состоянии до 2°С при одном и том же значении температуры. Таким образом, предложенное техническое решение соответствует критерию новизна.

Анализ известных сплавов , из которых изготавливались образцы, показал., что некоторые химические элементы,введенные в заявляемый сплав, известны, например алюминий и никель. Однако их использование не обеспечивает сплавам необходимый минимум термостойкости и не исключает образование остаточной деформации в условиях многократного термоциклирования, что приводит к существенному снижению надежности изготовленных образцов. Таким образом, предложенный состав сплава придает ему новые свойства, что позволяет сделать вывод о соответствии заявляемого технического решения критерию существенные отличия.

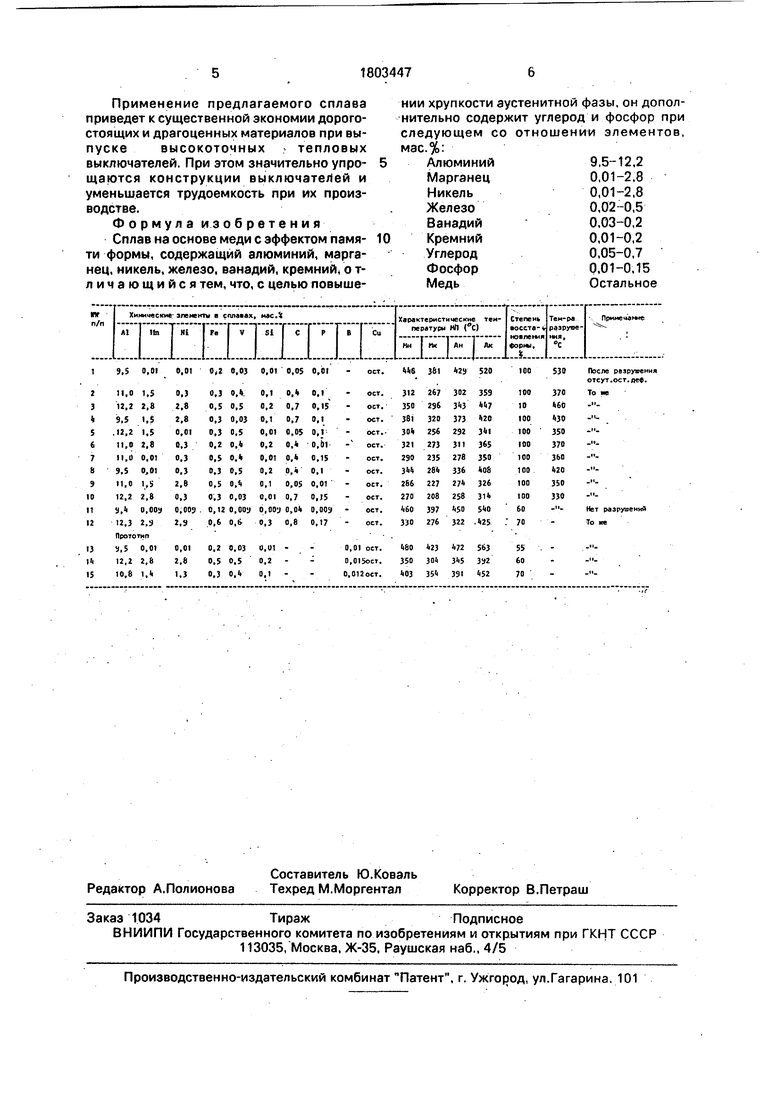

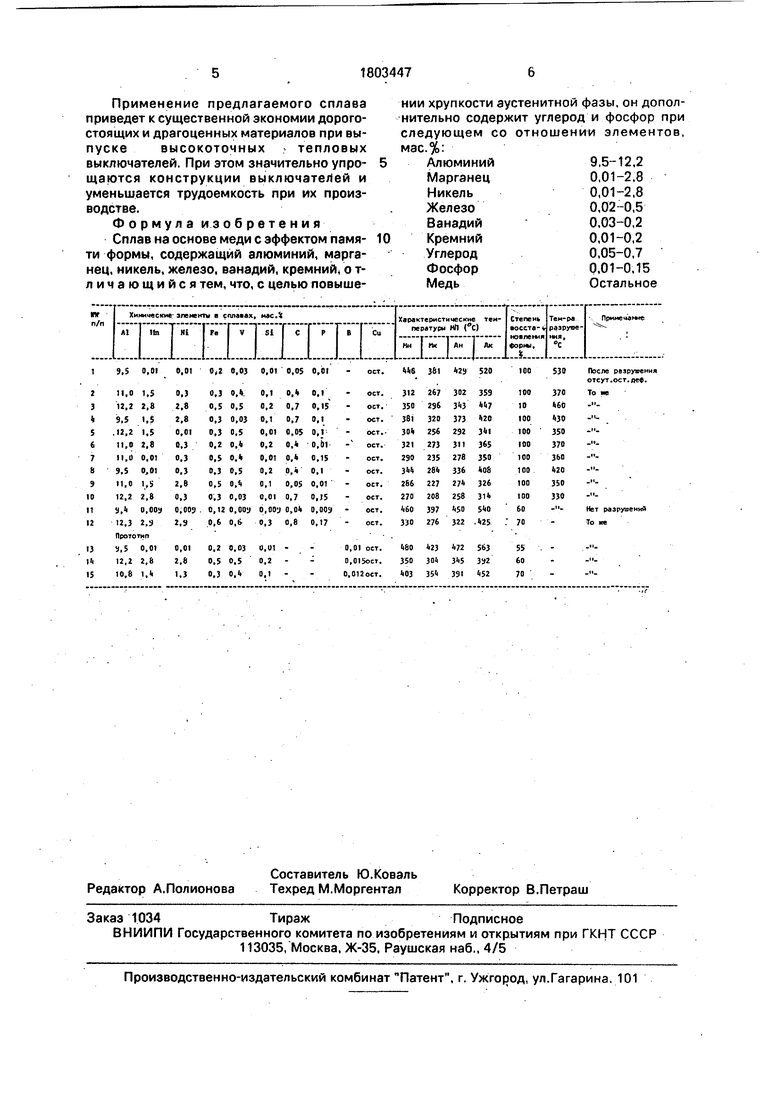

Для экспериментальной проверки заявляемого состава сплава было подготовлено 15 смесей ингредиентов, 10 из которых по0

0

казали оптимальные результаты (см. таблицу). В качестве присадок применяли лигатурные соединения химически чистых металлов железо-ванадий-углерод-фосфор, что позволило при выплавке сплавов снизить содержание окисных включений и избежать ликвации после разливки. Каждую плавку производили в индукционной печи в атмосфере химически чистого аргона. После выплавки в микроструктуре отливок не выявлено газовой пористости, поскольку при высоких температурах было усилено дегазирующее действие модификаторов.

Из слитков вырезали пластинки разме5 рами 0,6x6,0x30 мм. Каждую пластинку после предварительной термомеханической обработки, подвергали деформации изгибом на 3% и в таком со состоянии нагревали до температуры полного восстановления

0 исходной формы, которая соответствовала, примерно, температуре конца обратного мартенситного превращения сплава. После охлаждения до комнатной температуры, при помощи специальной оснастки, замеря5 ли остаточную деформацию на каждом образце, Вторые образцы из этих же слитков с выше указанными геометрическими размерами подвергали деформации изгибом на 3% при температурах ниже прямого мартен- ситного превращения и в таком состоянии фиксировали геометрическую форму образца при помощи специального бандажа. Затем исследуемые образцы подвергали нагреву выше температуры конца обратного мартен5 ситного превращения и одновременно фиксировали температуру разрушения образцов. Результаты испытаний приведены в таблице.

Анализ результатов испытаний свиде0 тельствует, что предложенный сплав в заявляемых пределах (см. пп. 1-10 табл.) после предварительной деформации ниже температуры конца прямого мартенситного превращения наЗ% восстанавливает исходную

5 форму на 100%, а при ограничении восстановления исходной формы, в результате нагрева выше температуры конца обратного мартенситного превращения, все образцы саморазрушаются с точностью 2°С.

Образцы сплавов, полученные за заявляемыми пределами содержания углерода и фосфора, имеют остаточную деформацию после первого термоцикла и, соответственно, не саморазрушаются (см. 11, 12 табл. 1,

5 ост. деф. 40%). В то же время образцы известного имеют еще больше остаточную деформацию, а также не способны саморазрушаться при нагреве выше температуры конца обратного мартенситного превращения (см, пп. 13, 14, 15).

0

Применение предлагаемого сплава приведет к существенной экономии дорогостоящих и драгоценных материалов при выпуске высокоточных тепловых выключателей. При этом значительно упрощаются конструкции выключателей и уменьшается трудоемкость при их производстве.

Формула изобретения Сплав на основе меди с эффектом памяти формы, содержащий алюминий, марганец, никель, железо, ванадий, кремнии, о т- личающийся тем, что, с целью повыше

нии хрупкости аустенитной фазы, он дополнительно содержит углерод и фосфор при следующем со отношении элементов, мас.%:

Алюминий9,5-12,2 Марганец 0,01-2.8 Никель 0,01-2,8 Железо 0,02-0,5 Ванадий 0,03-0,2 Кремний 0,01-0,2 Углерод 0,05-0,7 Фосфор 0,01-0.15 Медь Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МЕДИ | 2001 |

|

RU2202645C2 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

Изобретение относится к металлургии и может быть использовано для производства термочувствительных элементов. Сплав с эффектом памяти формы содержит, мас.%: алюминий 9,5-12,2, марганец 0,01-2,8; никель 0,01-2,8, железо 0,2-0,5, ванадий 0,03- 0,5, кремний 0,01-0,2, углерод 0,05-0,7, фосфор 0,01 -0,15, медь- остальное. Введение в сплав углерода и фосфора повышает степень восстановления исходной формы и одновременно увеличивает хрупкость аус- тенитной фазы. Сплав рекомендуют для производства термочувствительных пре- дохранителей,используемых в системах защиты от перегрева электрических приборов и нагревательных установок.

Авторы

Даты

1993-03-23—Публикация

1991-05-30—Подача