Изобретение относится к процессам приготовления высокодисперсных масляных эмульсий и может быть использовано в химической, пищевой, горно-обогатительной отраслях промышленности, в технологических процессах, где осуществляется гомогенизация и массообмен.

Цель изобретения - снижение энергозатрат.

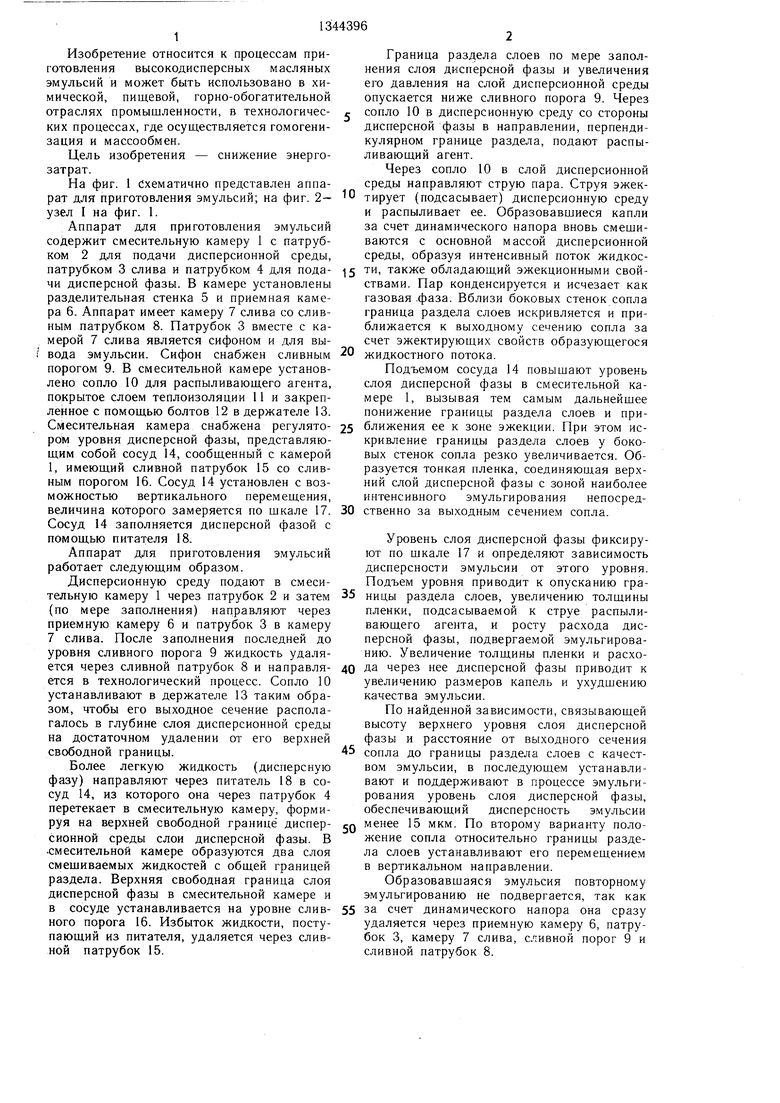

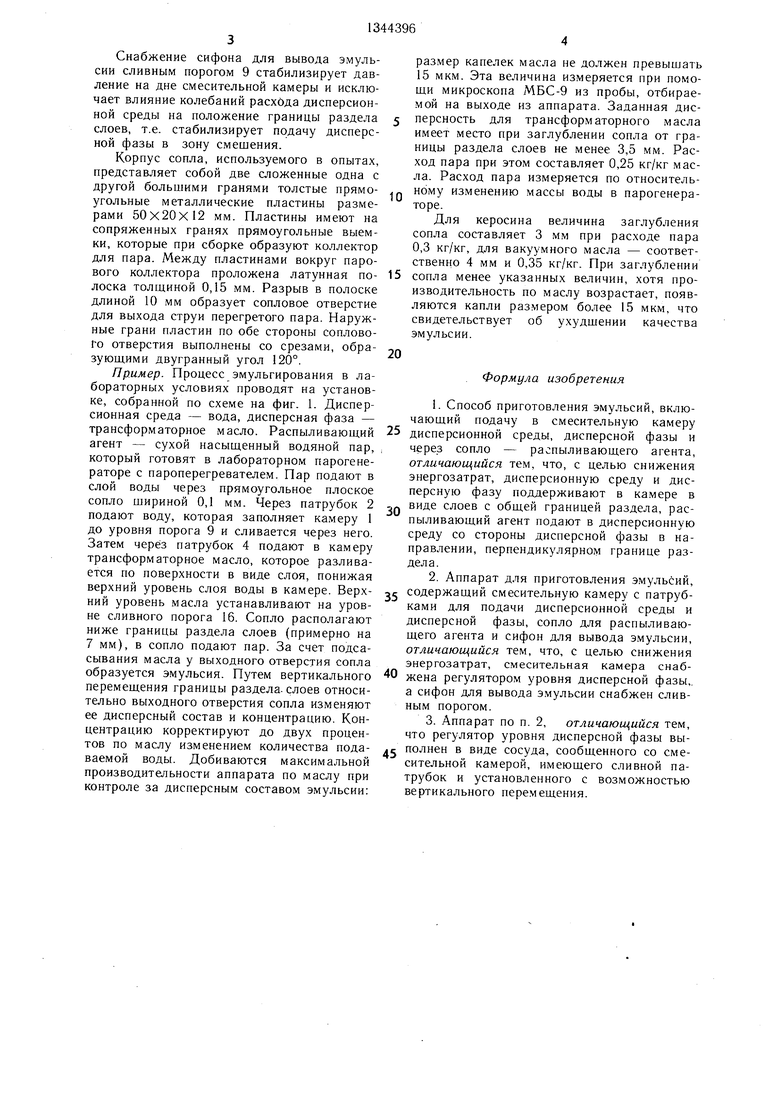

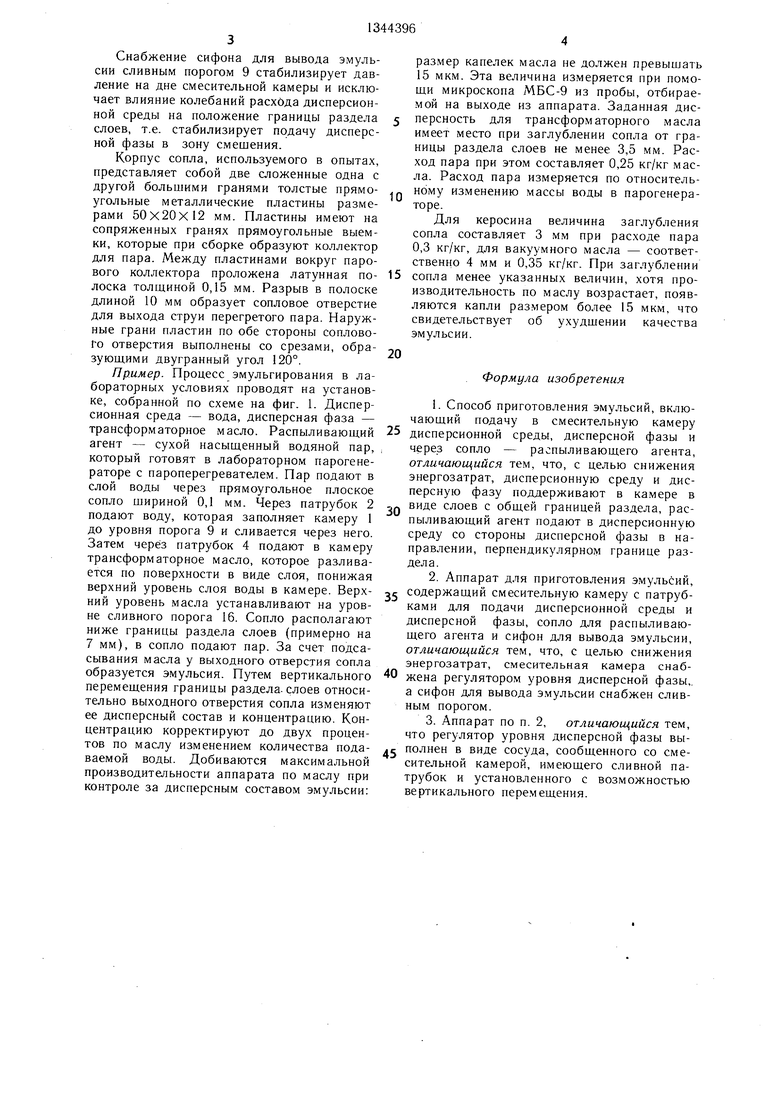

На фиг. 1 Схематично представлен аппарат для приготовления эмульсий; на фиг. 2- узел I на фиг. 1.

Аппарат для приготовления эмульсий содержит смесительную камеру 1 с патрубком 2 для подачи дисперсионной среды, патрубком 3 слива и патрубком 4 для подачи дисперсной фазы. В камере установлены разделительная стенка 5 и приемная камера 6. Аппарат имеет камеру 7 слива со сливным патрубком 8. Патрубок 3 вместе с камерой 7 слива является сифоном и для вы- f вода эмульсии. Сифон снабжен сливным порогом 9. В смесительной камере установлено сопло 10 для распыливающего агента, покрытое слоем теплоизоляции 11 и закрепленное с помощью болтов 12 в держателе 13. Смесительная камера снабжена регулято- poiM уровня дисперсной фазы, представляющим собой сосуд 14, сообщенный с камерой 1, имеющий сливной патрубок 15 со сливным порогом 16. Сосуд 14 установлен с возможностью вертикального перемещения, величина которого замеряется по щкале 17. Сосуд 14 заполняется дисперсной фазой с помощью питателя 18.

Аппарат для приготовления эмульсий работает следующим образом.

Дисперсионную среду подают в смесительную камеру 1 через патрубок 2 и затем (по мере заполнения) направляют через приемную камеру 6 и патрубок 3 в камеру 7 слива. После заполнения последней до уровня сливного порога 9 жидкость удаляется через сливной патрубок 8 и направляется в технологический процесс. Сопло 10 устанавливают в держателе 13 таким образом, чтобы его выходное сечение располагалось в глубине слоя дисперсионной среды на достаточном удалении от его верхней свободной границы.

Более легкую жидкость (дисперсную фазу) направляют через питатель 18 в сосуд 14, из которого она через патрубок 4 перетекает в смесительную камеру, формируя на верхней свободной границе дисперсионной среды слои дисперсной фазы. В смесительной камере образуются два слоя смещиваемых жидкостей с общей границей раздела. Верхняя свободная граница слоя дисперсной фазы в смесительной камере и в сосуде устанавливается на уровне сливного порога 16. Избыток жидкости, поступающий из питателя, удаляется через сливной патрубок 15.

Граница раздела слоев по мере заполнения слоя дисперсной фазы и увеличения его давления на слой дисперсионной среды опускается ниже сливного порога 9. Через

с СОПЛО 10 в дисперсионную среду со стороны дисперсной фазы в направлении, перпендикулярном границе раздела, подают распы- ливающий агент.

Через сопло 10 в слой дисперсионной среды направляют струю пара. Струя эжек тирует (подсасывает) дисперсионную среду и распыливает ее. Образовавшиеся капли за счет динамического напора вновь смешиваются с основной массой дисперсионной среды, образуя интенсивный поток жидкос 5 ти, также обладающий эжекционными свойствами. Пар конденсируется и исчезает как газовая .фаза. Вблизи боковых стенок сопла граница раздела слоев искривляется и приближается к выходному сечению сопла за счет эжектирующих свойств образующегося

20 жидкостного потока.

Подъемом сосуда 14 повышают уровень слоя дисперсной фазы в смесительной камере 1, вызывая тем самым дальнейшее понижение границы раздела слоев и при25 ближения ее к зоне эжекции. При этом искривление границы раздела слоев у боковых стенок сопла резко увеличивается. Образуется тонкая пленка, соединяющая верхний слой дисперсной фазы с зоной наиболее интенсивного эмульгирования непосред30 ственно за выходным сечением сопла.

Уровень слоя дисперсной фазы фиксируют по щкале 17 и определяют зависимость дисперсности эмульсии от этого уровня. Подъем уровня приводит к опусканию гра35 ницы раздела слоев, увеличению толшины пленки, подсасываемой к струе распыливающего агента, и росту расхода дисперсной фазы, подвергаемой эмульгированию. Увеличение толщины пленки и расхо40 да через нее дисперсной фазы приводит к увеличению размеров капель и ухудшению качества эмульсии.

По найденной зависимости, связывающей высоту верхнего уровня слоя дисперсной фазы и расстояние от выходного сечения

45 сопла до границы раздела слоев с качеством эмульсии, в последующем устанавливают и поддерживают в процессе эмульгирования уровень слоя дисперсной фазы, обеспечивающий дисперсность эмульсии

CQ менее 15 мкм. По второму варианту положение сопла относительно границы раздела слоев устанавливают его перемещением в вертикальном направлении.

Образовавшаяся эмульсия повторному эмульгированию не подвергается, так как

55 за счет динамического напора она сразу удаляется через приемную камеру 6, патрубок 3, камеру 7 слива, сливной порог 9 и сливной патрубок 8.

Снабжение сифона для вывода эмульсии сливным порогом 9 стабилизирует давление на дне смесительной камеры и исключает влияние колебаний расхода дисперсионной среды на положение границы раздела слоев, т.е. стабилизирует подачу дисперсной фазы в зону смешения.

Корпус сонла, используемого в опытах, представляет собой две сложенные одна с другой большими гранями толстые прямоугольные металлические пластины размерами 50x20x12 мм. Пластины имеют на сопряженных гранях прямоугольные выемки, которые при сборке образуют коллектор для пара. Между пластинами вокруг парового коллектора проложена латунная полоска толш,иной 0,15 мм. Разрыв в полоске длиной 10 мм образует сопловое отверстие для выхода струи перегретого пара. Наружные грани пластин по обе стороны соплового отверстия выполнены со срезами, образующими двугранный угол 120°.

Пример. Процесс эмульгирования в лабораторных условиях проводят на установке, собранной по схеме на фиг. 1. Дисперсионная среда - вода, дисперсная фаза - трансформаторное масло. Распыливаюш.ий агент - сухой насыщенный водяной пар, который готовят в лабораторном парогенераторе с пароперегревателем. Пар подают в слой воды через прямоугольное плоское сопло шириной 0,1 мм. Через патрубок 2 подают воду, которая заполняет камеру 1 до уровня порога 9 и сливается через него. Затем через патрубок 4 подают в камеру трансформаторное масло, которое разливается по поверхности в виде слоя, понижая верхний уровень слоя воды в камере. Верхний уровень масла устанавливают на уровне сливного порога 16. Сопло располагают ниже границы раздела слоев (примерно на 7 мм), в сопло подают пар. За счет подсасывания масла у выходного отверстия сопла

10

15

размер капелек масла не должен превышать 15 мкм. Эта величина измеряется при помощи микроскопа МБС-9 из пробы, отбираемой на выходе из аппарата. Заданная дисперсность для трансформаторного масла имеет место при заглублении сопла от границы раздела слоев не менее 3,5 мм. Расход пара при этом составляет 0,25 кг/кг масла. Расход пара измеряется по относительному изменению массы воды в парогенераторе.

Для керосина величина заглубления сопла составляет 3 мм при расходе пара 0,3 кг/кг, для вакуумного масла - соответственно 4 мм и 0,35 кг/кг. При заглублении сопла менее указанных величин, хотя производительность по маслу возрастает, появляются капли размером более 15 мкм, что свидетельствует об ухудшении качества эмульсии.

20

25

30

35

Формула изобретения

1.Способ приготовления эмульсий, включающий подачу в смесительную камеру дисперсионной среды, дисперсной фазы и через сопло - распыливаюшего агента, отличающийся тем, что, с целью снижения энергозатрат, дисперсионную среду и дисперсную фазу поддерживают в камере в виде слоев с общей границей раздела, рас- пыливающий агент подают в дисперсионную среду со стороны дисперсной фазы в направлении, перпендикулярном границе раздела.

2.Аппарат для приготовления эмульсий, содержащий смесительную камеру с патрубками для подачи дисперсионной среды и дисперсной фазы, сопло для распыливаю- щего агента и сифон для вывода эмульсии, отличающийся тем, что, с целью снижения энергозатрат, смесительная камера снабобразуется эмульсия. Путем вертикального жена регулятором уровня дисперсной фазы,.

перемещения границы раздела-слоев относительно выходного отверстия сопла изменяют ее дисперсный состав и концентрацию. Концентрацию корректируют до двух процентов по маслу изменением количества подаваемой воды. Добиваются максимальной производительности аппарата по маслу при контроле за дисперсным составом эмульсии:

0

размер капелек масла не должен превышать 15 мкм. Эта величина измеряется при помощи микроскопа МБС-9 из пробы, отбираемой на выходе из аппарата. Заданная дисперсность для трансформаторного масла имеет место при заглублении сопла от границы раздела слоев не менее 3,5 мм. Расход пара при этом составляет 0,25 кг/кг масла. Расход пара измеряется по относительному изменению массы воды в парогенераторе.

Для керосина величина заглубления сопла составляет 3 мм при расходе пара 0,3 кг/кг, для вакуумного масла - соответственно 4 мм и 0,35 кг/кг. При заглублении сопла менее указанных величин, хотя производительность по маслу возрастает, появляются капли размером более 15 мкм, что свидетельствует об ухудшении качества эмульсии.

20

25

30

35

Формула изобретения

1.Способ приготовления эмульсий, включающий подачу в смесительную камеру дисперсионной среды, дисперсной фазы и через сопло - распыливаюшего агента, отличающийся тем, что, с целью снижения энергозатрат, дисперсионную среду и дисперсную фазу поддерживают в камере в виде слоев с общей границей раздела, рас- пыливающий агент подают в дисперсионную среду со стороны дисперсной фазы в направлении, перпендикулярном границе раздела.

2.Аппарат для приготовления эмульсий, содержащий смесительную камеру с патрубками для подачи дисперсионной среды и дисперсной фазы, сопло для распыливаю- щего агента и сифон для вывода эмульсии, отличающийся тем, что, с целью снижения энергозатрат, смесительная камера снаб жена регулятором уровня дисперсной фазы,.

45

а сифон для вывода эмульсии снабжен сливным порогом.

3. Аппарат по п. 2, отличающийся тем, что регулятор уровня дисперсной фазы выполнен в виде сосуда, сообщенного со смесительной камерой, имеющего сливной патрубок и установленного с возможностью вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМУЛЬГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2461415C1 |

| Ультразвуковое устройство для полученияСуСпЕНзий и эМульСий | 1979 |

|

SU827139A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| СПОСОБ ЭМУЛЬГИРОВАНИЯ И ВИХРЕВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2783097C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ | 2006 |

|

RU2304460C1 |

| АППАРАТ, СИСТЕМА И СПОСОБ ЭМУЛЬГИРОВАНИЯ МАСЛА И ВОДЫ | 2009 |

|

RU2538578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422129C2 |

| СПОСОБ ЭМУЛЬГИРОВАНИЯ ЖИДКИХ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422130C1 |

| СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ СРЕДЫ ОЛЕОФИЛЬНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2477169C2 |

Изобретение относится к процессам приготовления высокодисперсных масляных эмульсий, применяемых в химической, горно-обогатительной, пищевой отраслях промышленности. Оно позволяет получать высокодисперсную эмульсию при снижении энергозатрат. Способ заключается в следующем: в смесительную камеру подают дисперсионную среду, дисперсную фазу и через сопло-распыливающий -агент. Компоненты эмульсии поддерживают в камере в виде слоев с общей границей раздела, а распыливающий агент (пар) подают в дисперсионную среду со стороны дисперсной фазы в направлении, перпендикулярном границе раздела. Аппарат для приготовления эмульсий содержит смесительную камеру 1 с патрубками подачи дисперсионной среды 2 и дисперсной фазы 4. В камере 1 установлены сопло 10 для распыливающего агента, приемная камера 6, соединенная патрубком 3 с камерой 7 слива. Патрубок 3 и камера 7 представляют собой сифон. Сифон снабжен сливным порогом 9. Смесительная камера снабжена регулятором уровня дисперсной фазы, выполненным в виде сосуда 14, имеющего сливной патрубок 15 и установленного с возможностью вертикального перемещения. 2 с. и 1 з.п. ф-лы, 2 ил. S (Л /7ар со N( со со 05

| Кудрявцев В | |||

| В | |||

| Диспергирующее действие кавитации | |||

| - Коллоидный журнал, 1959, т | |||

| XXI, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1987-10-15—Публикация

1985-07-19—Подача