Изобретение относится к металлургии, в частности к износостойким сплавам, предназначенным для изготовления деталей, работающих в условиях интенсивного ударно-абразивного износа,, например деталей дробеметных аппаратов.

Цель изобретения - повышение изно15

20

состойкости чугуна в условиях ударно- ю карбидов не повышается, стабилизи- а;бразивного износа.

При разработке чугуна принимают но внимание следующие теоретические Положения и экспериментально полученные данные.

При содержании хрома менее 15% образуются карбиды типа , имеющие более низкую износостойкость, чем карбиды типа и с микротвердостью 1200-1500 Hv, образующиеся при содержании хрома более 15%. При повышении содержания хрома свьшю 18% происходит образование хрупких карбидов вытянутой формы, имеющих анизотропное строение и склонных к выкрашиванию. Кроме того, хром при содержании свыше 18% растворяется не столько в карбидах, сколько в металлической основе, повышая ее хрупкость. Марганец при содержании менее 3% не оказывает эффективного воздействия на износостойкость сплава вследствие того, что при этом аустенит мало стабилен и продукты его распада снижают износостойкость сплава. При повышении содержания марган:ца свыше 6% наблюдается избыточное количество остаточного аустенита, что снижает износостойкость сплава.

При содержании углерода менее 2,6% создается дефицит карбидов,определяющих износостойкость, а более 3,2% ухудшаются механические свойства чугуна вследствие чрезмерного увеличения карбидной фазы, понижающей ударную вязкость.

При содержании кремния менее 0,6% сплав имеет недостаточную жид30

руясь на уровне 1250 Hv.

Содержание меди в чугуне менее 1 ,0% не оказывает заметного влияния на твердость, прочность, ударную вя кость и его теплофизические свойства, а повышение концентрации меди свыше 2,0% увеличивает количество остаточного аустенита, снижая износостойкость, прочность и ударную вя кость .

Выплавку чугуна производят в высокочастотной индукционной печи с основной футеровкой емкостью 50 кг Плавка ведется на шихте из стально- 25 го лома, электродного боя и ферросплавов. Чугун разливают в обо.ггочко вые формы.

Полученные образцы подвергают термической обработке по следующем режиму: нагрев до , выдержка 3 ч ., охлаждение в масле, повторный нагрев до , выдержка 2 ч, охлаждение на-воздухе.

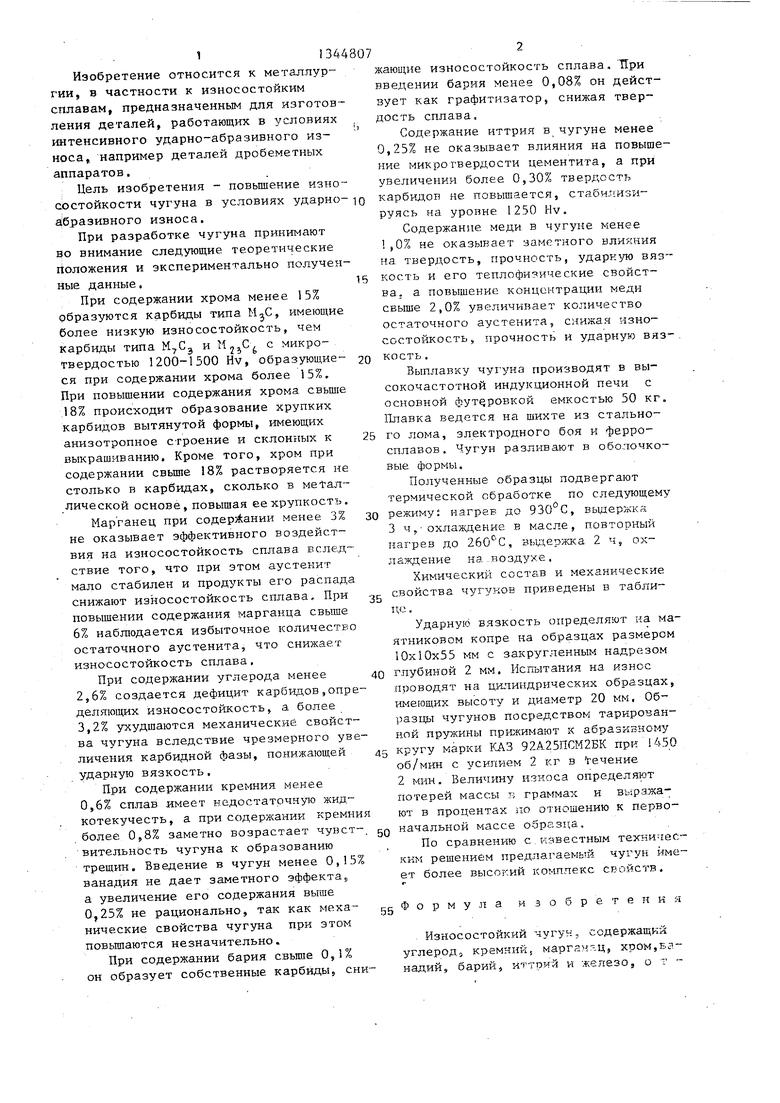

Химический состав и механические свойства чугуков приведены в табли- i;e-.

Ударную вязкость определяют ка м ятниковом копре на образцах размеро 10x10x55 мм с закругленным надрезом глубиной 2 мм. Испытания на износ проводят на цилиндрических образцах имеющих высоту и диаметр 20 мм. 06- разцьт чугунов посредством тарирован ной пружины прижимают к абразивному 45 кругу марки КАЗ 92А25ПСМ2БК при 145 об/мин с усилием 2 кг в Течение 2 мин. Величину износа определяют потерей массы в граммах и вьфажа- ют в процентах по отношению к перво начальной массе образца.

35

40

котекучесть, а при содержании кремния более 0,8% заметно возрастает чувст-. вительность чугуна к образованию трещин. Введение в чугун менее 0,15% ванадия не дает заметного эффекта,, а увеличение его содержания выше 0,25% не рационально, так как механические свойства чугуна при этом повьшаются незначительно.

При содержании бария свьппе 0,1% он образует собственные карбиды, снижаюи1ие износостойкость сплава. При введении бария менее 0,08% он действует как графитизатор, снижая твердость сплава.

Содержание иттрия в чугуне менее 0,25% не оказывает влияния на повышение микрогвердости цементита, а при увеличении более 0,30% твердость

карбидов не повышается, стабилизи-

0

руясь на уровне 1250 Hv.

Содержание меди в чугуне менее 1 ,0% не оказывает заметного влияния на твердость, прочность, ударную вязкость и его теплофизические свойства, а повышение концентрации меди свыше 2,0% увеличивает количество остаточного аустенита, снижая износостойкость, прочность и ударную вязкость .

Выплавку чугуна производят в высокочастотной индукционной печи с основной футеровкой емкостью 50 кг. Плавка ведется на шихте из стально- 5 го лома, электродного боя и ферросплавов. Чугун разливают в обо.ггочко- вые формы.

Полученные образцы подвергают термической обработке по следующему режиму: нагрев до , выдержка 3 ч ., охлаждение в масле, повторный нагрев до , выдержка 2 ч, охлаждение на-воздухе.

Химический состав и механические свойства чугуков приведены в табли- i;e-.

Ударную вязкость определяют ка маятниковом копре на образцах размером 10x10x55 мм с закругленным надрезом глубиной 2 мм. Испытания на износ проводят на цилиндрических образцах, имеющих высоту и диаметр 20 мм. 06- разцьт чугунов посредством тарированной пружины прижимают к абразивному 45 кругу марки КАЗ 92А25ПСМ2БК при 1450 об/мин с усилием 2 кг в Течение 2 мин. Величину износа определяют потерей массы в граммах и вьфажа- ют в процентах по отношению к первоначальной массе образца.

По сравнению с,известным техни шс- ким решением предлагаемый чугун имеет более высокий комплекс свойств.

5

0

50

55

Формула изобретения

. Износостойкий чугун, содержащий углероДа кремннЙ5 марганяц, хром,ванадий, барий, иттрий и железо, о т 3,13448074

личающийся тем, что,с Марганец3,0-6,0

целью повьшения износостойкостив ус Хром15,0-18,0

ловиях ударно-абразивного износа онВанадий0,15-0,25

дополнительно содержит медь приеле- Барий0,08-0,10

дующем соотношении компонентов, Иттрий0,25-0,30

мае Л:Медь1,0-2,0

Углерод 2,6-3,2ЖелезоОстальное

Кремний 0,6-0,8

1

3,45 1,05 7,28

21,4 0,41 3,12

3,2

3,0

2,6

2,41 )3,32

0,8

0,75

0,6

0,44

2,61

6,0

4,5

3,0

1,92

2,14

18,00,25

17,20,21

15,00,15

11,20,09

13,60,42

0,7

0,88 0,14 0,01

вниипи

Заказ 4889/28 Тираж 604

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

0,11 0,35

0,1

0,09

0,08

0,02

0,02

0,30 0,28 0,25 0,05

3,21 0,16

Продолжение таблицы

стальое

м

59

65 66 68 62 60

66

65 64 64 61 58

0,10

0,10 0,11 0,13 0,16 0,26

0,8

1,0

1.1

1,2 1.2 0,7

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| Чугун | 1985 |

|

SU1268632A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

Изобретение относится к износостойким чугунам и может быть использовано для изготовления деталей дро- беметных аппаратов. Цель изобретения - повьшшние износостойкости чугуна в условиях ударно-абразивного изнашивания при повышенной температуре поверхности трения. Чугун .содержит, мас.%: С 2,6-3,2; Si 0,6-0,8; МпЗ,0-6,0,-Сг 15,0-18,0; V 0,15-0,25; Ва 0,08-0,10; Y 0,25-0,30; Си 1,0 - 2,0; Fe - остальное. Свойства чугуна: 6п 65...68 кг/мм ; твердость - 64...65 HRCa; а„1,0...1,2 кгмс/см ; износ при трении по шкурке КАЗ 92А25ПСМ2БК при 1450 об/мин с усилием 2 кг в течение 2 мин 0,11... 0,13г. 1 табл. § (Л со 4: 4 00

Авторы

Даты

1987-10-15—Публикация

1986-01-06—Подача