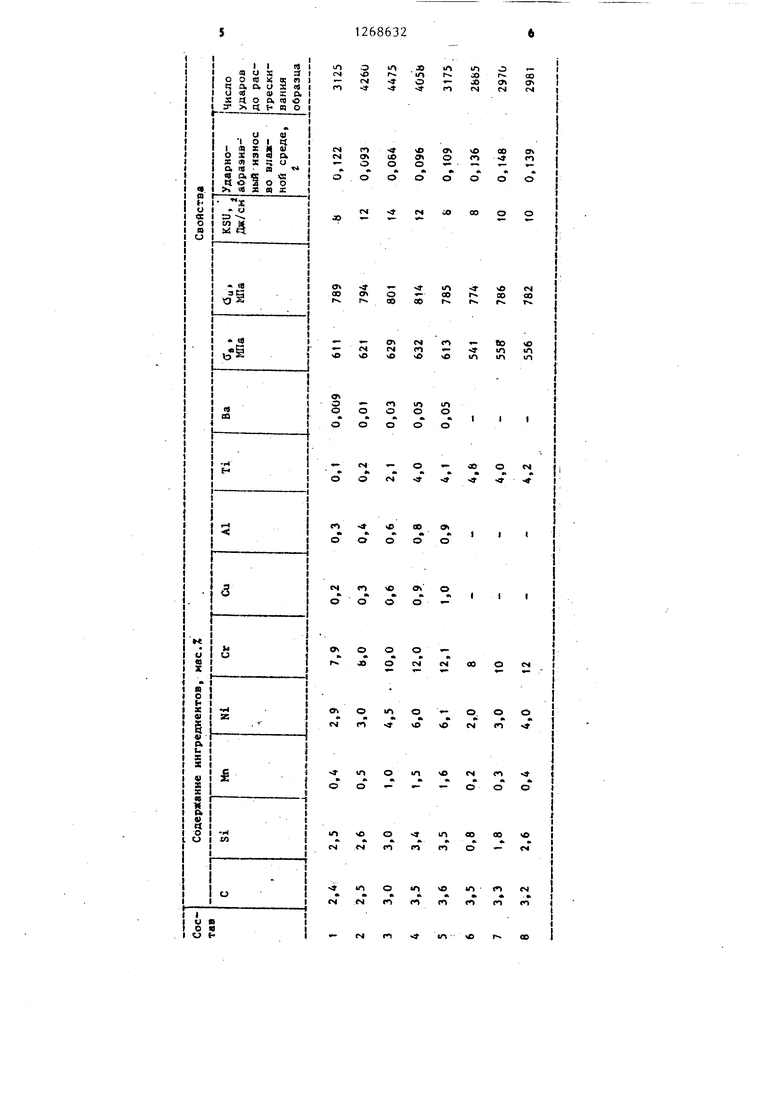

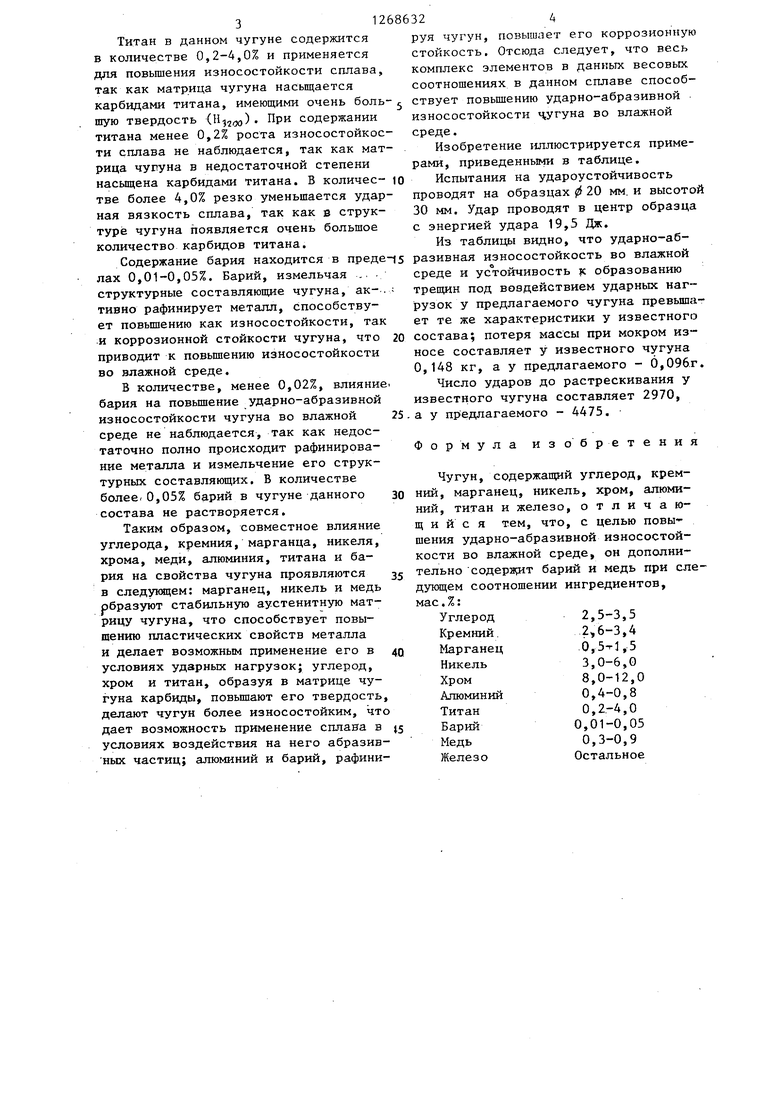

I1 Изобретение OTHCJCHTCH к металлургии и литейному производству и может быть использовано для изготовления деталей, работающих в условиях воздействия значительных ударных нагрузок, сопровождающихся сильным абразивным воздействием, например, деталей молотковых дробилок, мельчайших шаров большого диаметра Целью изобретения является повышение ударно-абразивной износостойкости во влажной среде. Содержание углерода в данном чугу не находится в пределах 2,5-3,5%. В таком количестве углерод, являясь злементом, входящим в состав карбидов, способствует получению .требуемой износостойкости сплава. Уменьше) ние содержания углерода ниже 2,5% ведет к снижению износостойкости сплава,.а увеличение вьше 3,5% снижает пластические свойства чугуна. Кремний в данном чугуне находится в пределах 2,6-3,4%„ В таком количестве он способствует ускорению пре ращения аустенита в перлитной области, что способствует экономии марга ца. В количестве менее 2,6 это свойство кремния не проявляется В количестве более 3,4% кремний приводит к графитизации чугуна, что снижает его износостойкость. Содержание марганца в данном спла ве находится в пределах Os5-1,5%. В таком количестве марганец, в составе данного чугуна, необходим для получения аустенитной матрицы сплава. Ма ганец, понижая мартенситную точку и способствуя образованию аустенитной структуры чугуна, повышает его пластичность, что делает возможны приме нить данный сгшав в условиях значительных ударных нагрузок. При содержании м фганца менее 0,5 в чугуне данного состава аустенитная структура образуется в недостаточном количестве. Повышение содержания мар ганца для значительного увеличения пластичности более чем 1,5% приводит к тому, что из-за стабильности аусте вита несколько падает износостойкост чугуна. Никель в данном чугуне находится в пределах 3,0-6,0%. В таком колкчестве он подавляет образование перлита при охлаждении сплава. В количестве менее 3% эта функция никеля н выполняется, а в количестве более 322 6% никель приводит к графитизации чугуна. Содержание хрома в чугуне данного состава {аходится в пределах 8-12%. В таком количестве хром образует специальные карбиды типа , и подавляет графитизацию, вызванную повышением процентного содержания таких элементов как никель, медь, алюминий. Основной функцией хрома является повьшение износостойкости чугуна за счет насьпцения его матрицы карбидами типа . При содержании хрома менее 8% подавление графитизации не происходит, не образуется карбид . Содержание хрома в чугуне данного состава, более чем 12%, приводит к тому, что матрица чугуна перенасьпцается карбидами, что несколько снижает его пластичность, а следовательно, и устойчивость к воздействию ударных нагрузок. Содержание меди в чугуне данного состава находится в пределах 0,3 0,9%. Медь вводится с целью дополниного повышения пластичности чугуна, что благоприятно сказывается на повышение его устойчивости к восприятию Ударных нагрузок, что является следствием cтaбшlизaц и аустенита. Содержание меди в количестве менее 0,3% в чугуне данного состава не приводит к стабилизации аустенита и ее влияние на дополнительное повьшение пластических характеристик сплава не наблюдается. Содержание меди более 0,9% является пределом ее растворимости в данном сплаве и она выделяется из твердого раствора в чистом виде, что отрицательно сказывается на пластичности сплава. Содержание алюминия находится в пределах 0,4-0,8% наиболее полно выполняет функцию раскисления металла, активно удгшяя из него кислород, тем самым способствует повышению его коррозионной стойкости, что делает возможным применение сплава в условиях ударно-абразивного износа во влажной среде. Содержание алюминия в чугуне данного состава в количестве, меньшем чем 0,4%, ведет к тому, что алюминий недостаточно активно вьтфлняет функцию раскисления металла. В количестве., более чем 0,8%, алюминий в чугуне данного состава способствует его графитизации, что нежелательно, так как понижается абразивная износостойкость. Титан в данном чугуне содержится в количестве 0,2-4,0% и применяется для повышения износостойкости сплава так как матрица чугуна насьщается карбидами титана, имеющими очень бол шую твердость () При содержании титана менее 0,2% роста износостойко ти сплава не наблюдается, так как мат рица чугуна в недостаточной степени насыщена карбидами титана. В количестве более 4,0% резко уменьшается удар ная вязкость сплава, так как в структуре чугуна появляется очень большое количество карбидов титана. Содержание бария находится в преде лах 0,01-0,05%. Барий, измельчая .. . структурные составляющие чугуна, активно рафинирует металл, способствует повьш1ению как износостойкости, так и коррозионной стойкости чугуна, что приводит к повьш1ению износостойкости во влажной среде. В количестве, менее 0,02%, влияние бария на повьппение ударно-абразивной износостойкости чугуна во влажной среде не наблюдается, так как недостаточно полно происходит рафинирование металла и измельчение его структурных составляющих. В количестве более. 0,05% барий в чугуне данного состава не растворяется. Таким образом, совместное влияние углерода, кремния, марганца, никеля, хрома, меди, алюминия, титана и бария на свойства чугуна проявляются в следующем: марганец, никель и медь образуют стабильную аустенитную матрицу чугуна, что способствует повышению пластических свойств металла и делает возможным применение его в условиях ударных нагрузок; углерод, хром и титан, образуя в матрице чугуна карбиды, повьшают его твердость, делают чугун более износостойким, что дает возможность применение сплава в условиях воздействия на него абразивных частиц; алюминий и барий, рафинируя чугун, повышает его коррозионную стойкость. Отсюда следует, что весь комплекс элементов в данных весовых соотношениях в данном сплаве способствует повьш1ению ударно-абразивной износостойкости ч угуна во влажной среде. Изобретение иллюстрируется примерами, приведенными в таблице. Испытания на удароустойчивость проводят на образцах 20 мм. и высотой 30 мм. Удар проводят в центр образца с энергией удара 19,5 Дж. Из таблицы видно, что ударно-абразивная износостойкость во влажной среде и устойчивость к образованию трепщн под воздействием ударных нагрузок у предлагаемого чугуна превышает те же характеристики у известного состава; потеря массы при мокром износе составляет у известного чугуна 0,148 кг, а у предлагаемого - 0,096.г. Число ударов до растрескивания у известного чугуна составляет 2970, а у предлагаемого - 4475. Формула изобретения Чугун, содержащий углерод, кремний, марганец, никель, хром, алюминий, титан и железо, отличающийся тем, что, с целью повышения ударно-абразивной износостойкости во влажной среде, он дополнительно содерщ1Т барий и медь при следующем соотношении ингредиентов, мае.%: 2,5-3,5 Углерод 2,6-3,4 Кремний. 0,,5 Марганец 3,0-6,0 Никель 8,0-12,0 0,4-0,8 Алюминий 0,2-4,0 0,01-0,05 0,3-0,9 Остальное Железо

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1989 |

|

SU1687640A1 |

| Чугун | 1986 |

|

SU1366548A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2004 |

|

RU2262546C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2002 |

|

RU2219275C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

Изобретение относится к металлургии и литейному производству и может быть использовано для изготовления деталей, работающих в условиях воздействия значительных ударных наг- рузок, сопровождающихся сильным абразивным воздействиям, например деталей молотковых дробилок, мельчайших шароб большого диаметра. Цель изобретения повышение ударно-абразивной изнобостойкости во влажной среде. Указанная цель достигается тем, что 4yryHj содержащий углерод, кремний, марга нец, никель, хром, алюминий, титан и железо, дополнительно содержит барий и медь при следующем соотношении компонентов, мас.%: углерод 2,5-3,5; кремний 2,6-3,4; марганец 0,5-1,5; никель 3,0-6,0; хром 8,0-12,0; алюС миний 0,4-0,8; титан 0,2-4,0; ба€ рий 0,01-0,05; медь 0,3-0,9; желе(Л зо остальное.Ударно-абразивная стойс кость во влажной среде и устойчивость к образованию трещин под воздействием ударных нагрузок составляет 0,083-0,096 г и 4058-4475 ударов соответственно. 1 табл. э 9д X) У 9 sd

| Чугун | 1982 |

|

SU1035085A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1980 |

|

SU865952A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 4342588, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-21—Подача