1

Изобретение относится к машиностроению, в частности к опорам и подшипникам скольжения, и может быть использовано в шпиндельных узлах металлообрабатывающих и других станков, а также во всех типах гидромашин.

Целью изобретения является повыше13449712

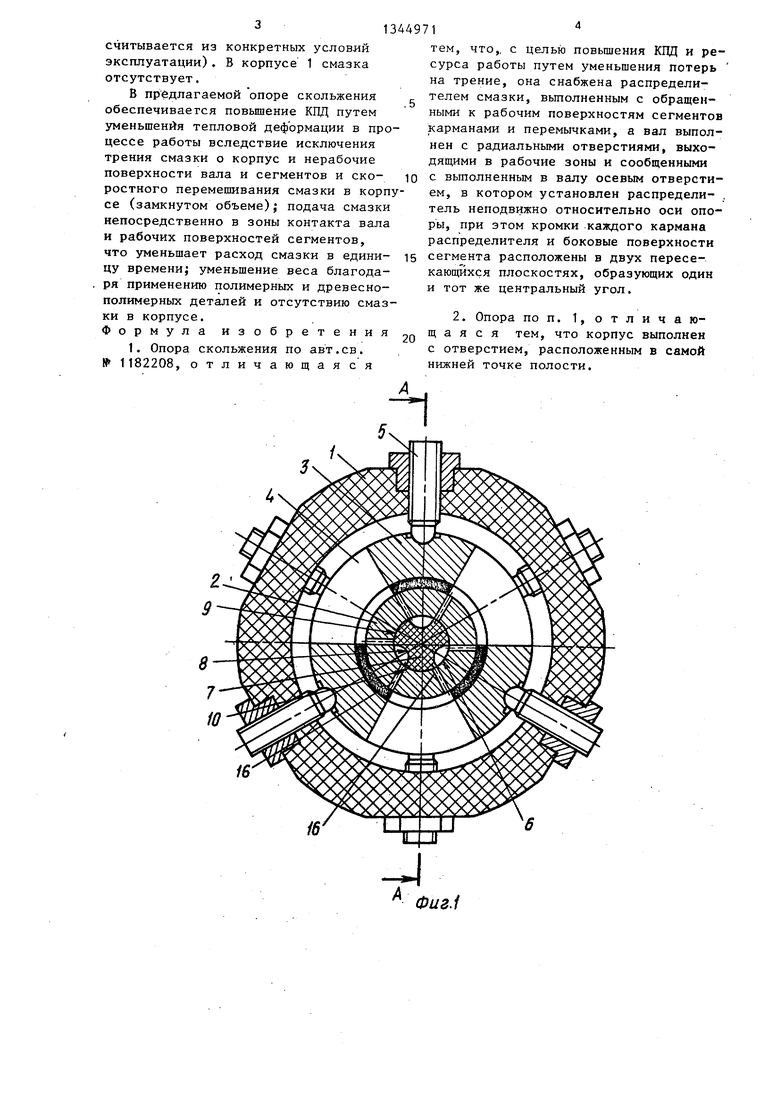

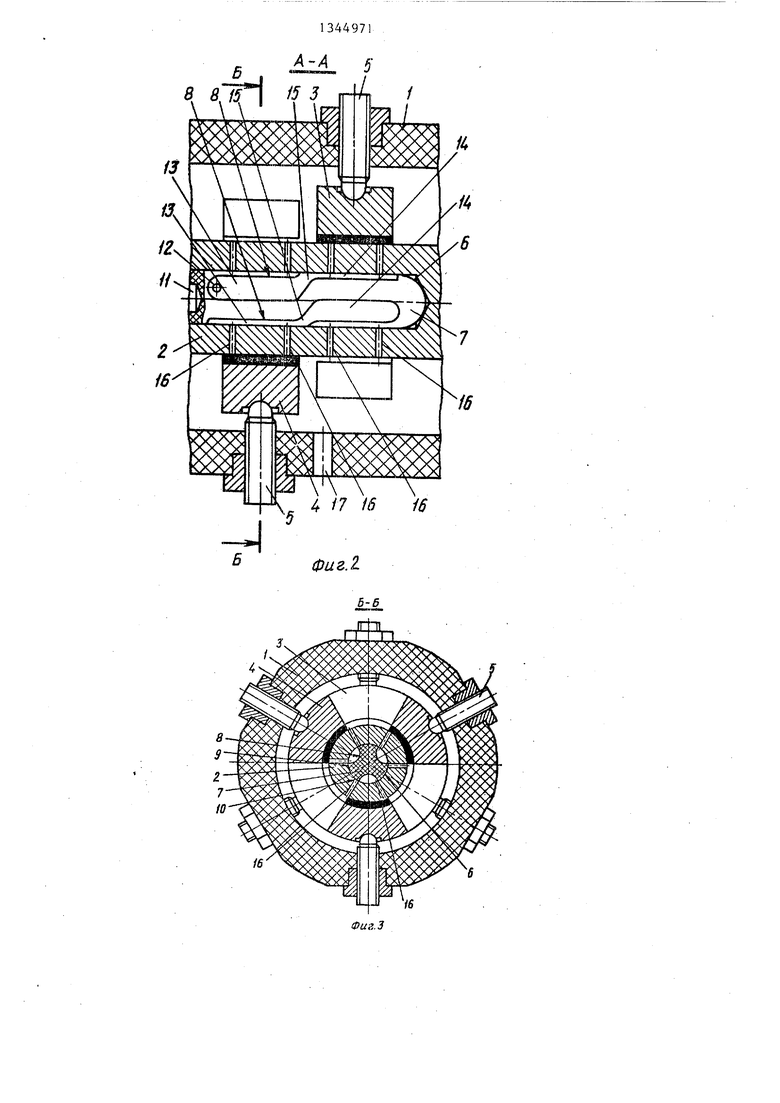

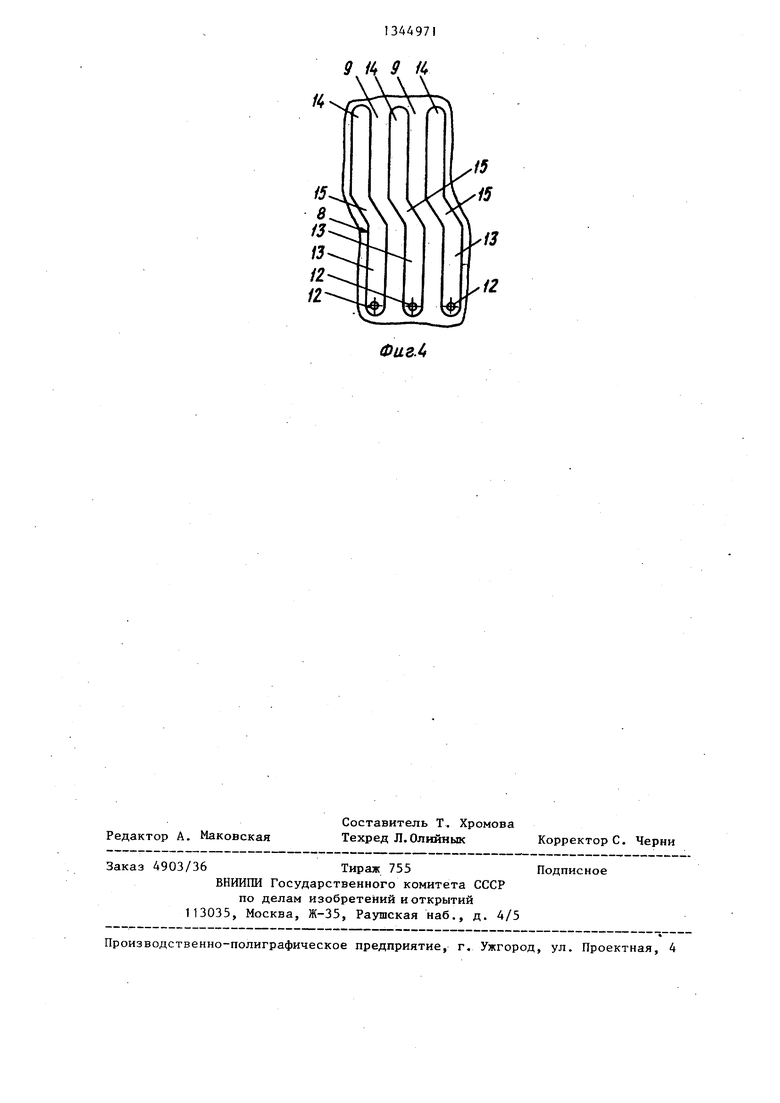

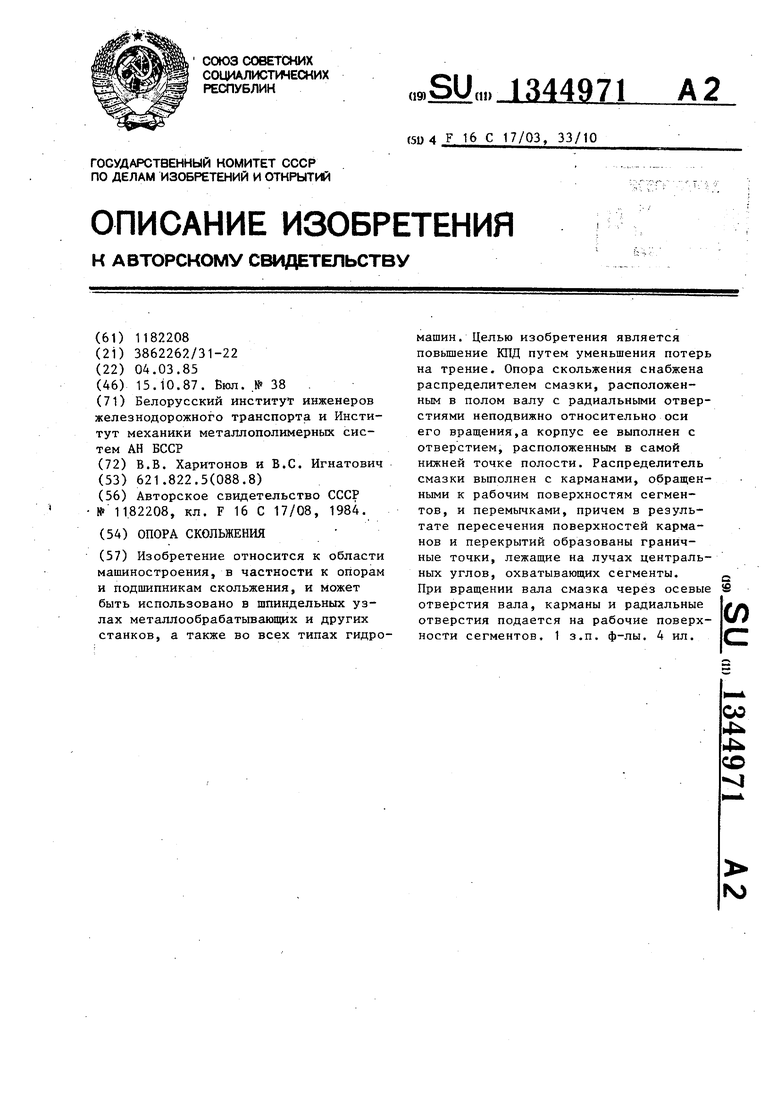

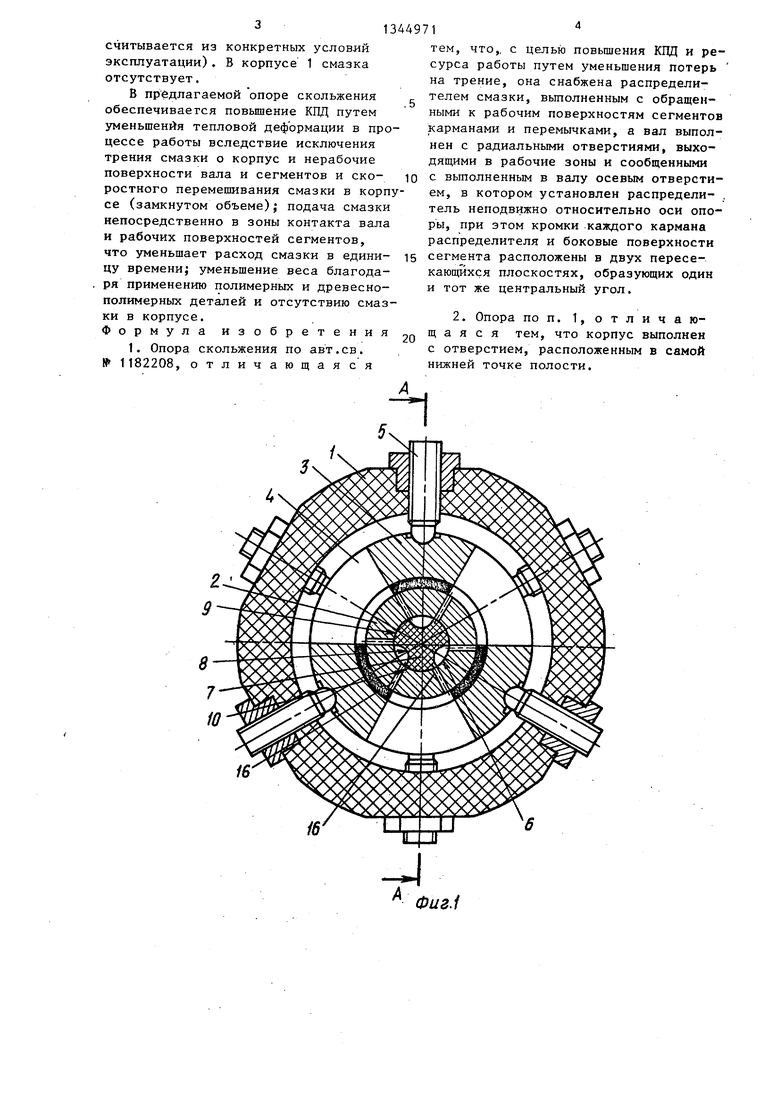

половину угла между осями опорных винтов 5 в ряду и соединенных между собой углублением 15, расположенным например, наклонно (фиг. 2 и 4), Вал 2 в местах установки сегментов 3 и 4 выполнен с отверстиями 16, которые в зависимости от условий эксплуатации располагают в шахматном порядке, ранив КПД и ресурса работы путем умень- .Q диально или наклонно (не показано) к

шения потерь на трение при работе опоры скольжения.

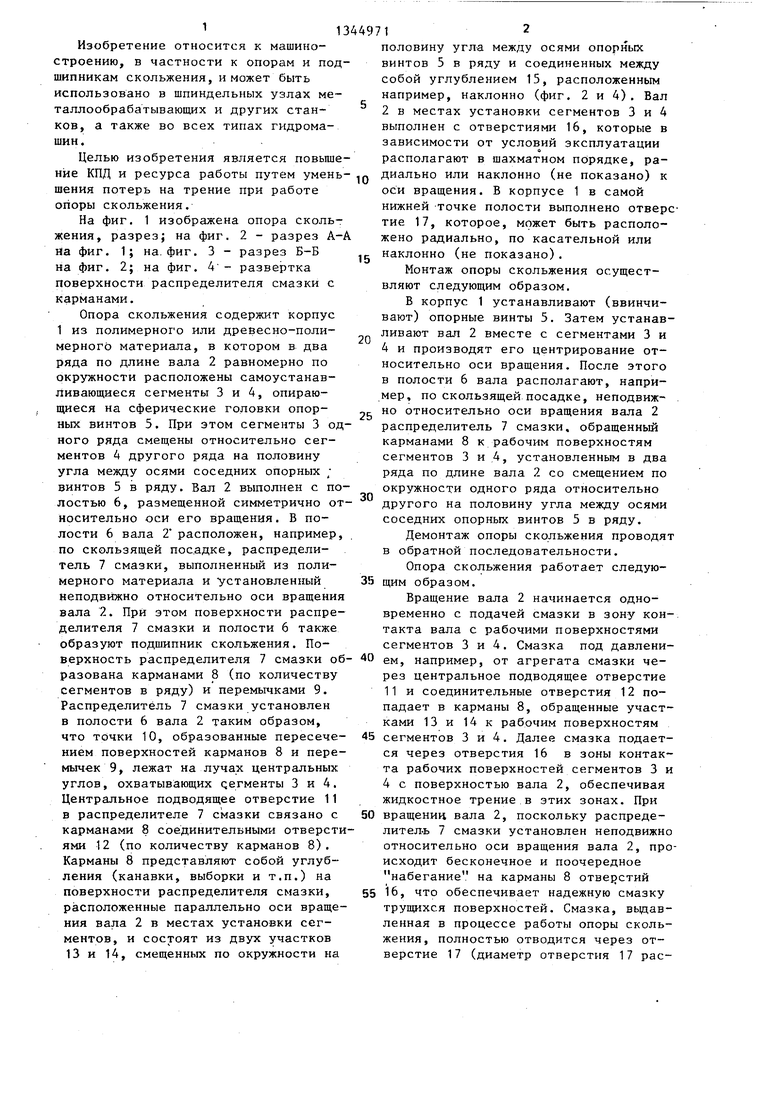

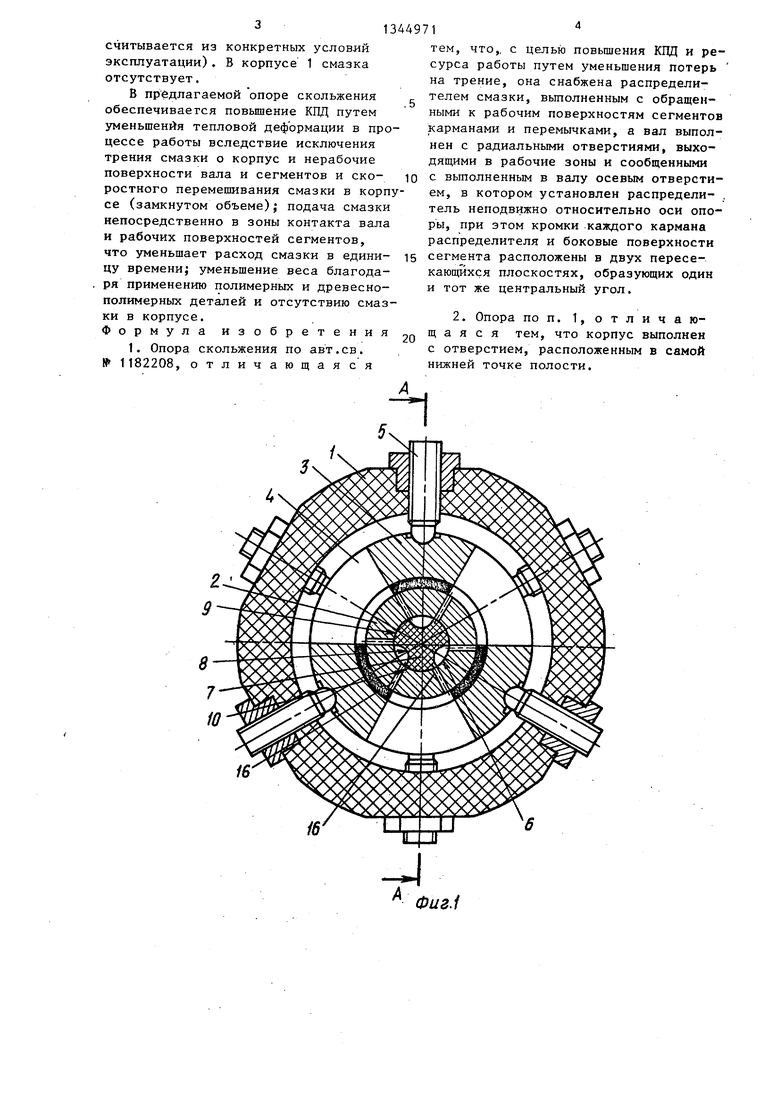

На фиг. 1 изображена опора скольжения, разрез; на фиг. 2 - разрез А-А На фиг. 1; на. фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4- развертка поверхности распределителя смазки с карманами.

Опора скольжения содержит корпус 1 из полимерного или древесно-поли- мерного материала, в котором в два ряда по длине вала 2 равномерно по окружности расположены самоустанавливающиеся сегменты 3 и 4, опирающиеся на сферические головки опорных винтов 5. При этом сегменты 3 одного ряда смещены относительно сегментов 4 другого ряда на половину угла между осями соседних опорных ; винтов 5 в ряду. Вал 2 выполнен с полостью 6, размещенной симметрично относительно оси его вращения. В полости 6 вала 2 расположен, например, . по скользящей пос.адке, распределитель 7 смазки, выполненный из полимерного материала и установленный неподвижно относительно оси вращения вала 2. При этом поверхности распределителя 7 смазки и полости 6 также образуют подшипник скольжения. Поверхность распределителя 7 смазки образована карманами 8 (по количеству сегментов в ряду) и перемычками 9. Распределитель 7 смазки установлен в полости 6 вала 2 таким образом, что точки 10, образованные пересечением поверхностей карманов 8 и перемычек 9, лежат на лучах центральных углов, охватывающих Qeгмeнты 3 и 4. Центральное подводящее отверстие 11 в распределителе 7 смазки связано с карманами 8 соединительными отверстиями 12 (по количеству карманов 8). Карманы 8 представляют собой углубления (канавки, выборки и т.п.) на поверхности распределителя смазки, расположенные параллельно оси вращения вала 2 в местах установки сегментов, и состоят из двух участков 13 и 14, смещенных по окружности на

15

20

оси вращения. В корпусе 1 в самой нижней точке полости выполнено отверс тие 17, которое, может быть расположено радиально, по касательной или наклонно (не показано).

Монтаж опоры скольжения осуществляют следующим образом.

В корпус 1 устанавливают (ввинчивают) опорные винты 5. Затем устанавливают вал 2 вместе с сегментами 3 и 4 и производят его центрирование относительно оси вращения. После этого в полости 6 вала располагают, например, по скользящей посадке, неподвижно относительно оси вращения вала 2 распределитель 7 смазки, обращенный карманами 8 к рабочим поверхностям сегментов 3 и 4, установленным в два ряда по длине вала 2 со смещением по окружности одного ряда относительно другого на половину угла между осями соседних опорных винтов 5 в ряду.

Демонтаж опоры скольжения проводят в обратной последовательности.

Опора скольжения работает следую- 35 щим образом.

Вращение вала 2 начинается одновременно с подачей смазки в зону контакта вала с рабочими поверхностями сегментов 3 и 4. Смазка под давлени25

30

40

45

50

55

ем, например, от агрегата смазки через центральное подводящее отверстие 11 и соединительные отверстия 12 попадает в карманы 8, обращенные участками 13 и 14 к рабочим поверхностям сегментов 3 и 4. Далее смазка подается через отверстия 16 в зоны контакта рабочих поверхностей сегментов 3 и 4 с поверхностью вала 2, обеспечивая жидкостное трение в этих зонах. При вращении вала 2, поскольку распреде- лител-ь 7 смазки установлен неподвижно относительно оси вращения вала 2, про исходит бесконечное и поочередное набегание на карманы 8 отверстий 16, что обеспечивает надежную смазку трущихся поверхностей. Смазка, вьщав- ленная в процессе работы опоры скольжения, полностью отводится через отверстие 17 (диаметр отверст1гя 17 рас

оси вращения. В корпусе 1 в самой нижней точке полости выполнено отверстие 17, которое, может быть расположено радиально, по касательной или наклонно (не показано).

Монтаж опоры скольжения осуществляют следующим образом.

В корпус 1 устанавливают (ввинчивают) опорные винты 5. Затем устанавливают вал 2 вместе с сегментами 3 и 4 и производят его центрирование относительно оси вращения. После этого в полости 6 вала располагают, например, по скользящей посадке, неподвижно относительно оси вращения вала 2 распределитель 7 смазки, обращенный карманами 8 к рабочим поверхностям сегментов 3 и 4, установленным в два ряда по длине вала 2 со смещением по окружности одного ряда относительно другого на половину угла между осями соседних опорных винтов 5 в ряду.

Демонтаж опоры скольжения проводят в обратной последовательности.

Опора скольжения работает следую- щим образом.

Вращение вала 2 начинается одновременно с подачей смазки в зону контакта вала с рабочими поверхностями сегментов 3 и 4. Смазка под давлени

ем, например, от агрегата смазки через центральное подводящее отверстие 11 и соединительные отверстия 12 попадает в карманы 8, обращенные участками 13 и 14 к рабочим поверхностям сегментов 3 и 4. Далее смазка подается через отверстия 16 в зоны контакта рабочих поверхностей сегментов 3 и 4 с поверхностью вала 2, обеспечивая жидкостное трение в этих зонах. При вращении вала 2, поскольку распреде- лител-ь 7 смазки установлен неподвижно относительно оси вращения вала 2, происходит бесконечное и поочередное набегание на карманы 8 отверстий 16, что обеспечивает надежную смазку трущихся поверхностей. Смазка, вьщав- ленная в процессе работы опоры скольжения, полностью отводится через отверстие 17 (диаметр отверст1гя 17 рассчитывается из конкретных условии эксплуатации). В корпусе 1 смазка отсутствует.

В предлагаемой опоре скольжения обеспечивается повьппение КПД путем уменьшения тепловой деформации в процессе работы вследствие исключения трения смазки о корпус и нерабочие поверхности вала и сегментов и ско- ростного перемешивания смазки в корпсе (замкнутом объеме); подача смазки непосредственно в зоны контакта вала и рабочих поверхностей сегментов, что уменьшает расход смазки в единицу времени; уменьшение веса благодаря применению полимерных и древесно- полимерньпс деталей и отсутствию смазки в корпусе. Формула изобретения

1. Опора скольжения по авт.св. № 1182208, отличающаяся

44971

тем

ю

15

20

что,, с целью повышения КПД и ресурса работы путем уменьшения потерь на трение, она снабжена распределителем смазки, вьтолненным с обращенными к рабочим поверхностям сегментов карманами и перемычками, а вал выполнен с радиальными отверстиями, выходящими в рабочие зоны и сообщенными с выполненным в валу осевым отверстием, в котором установлен распредели- , тель неподвижно относительно оси опоры, при этом кромки каждого кармана распределителя и боковые поверхности сегмента расположены в двух пересекающихся плоскостях, образующих один и тот же центральный угол.

2. Опора по п. 1, отличающаяся тем, что корпус выполнен с отверстием, расположенным в самой нижней точке полости.

16

Фиг.1

. rrl f f

/

.2

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатическая опора | 1987 |

|

SU1511480A1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Опорный подшипник скольжения | 1989 |

|

SU1682661A1 |

| Подшипник скольжения со смазкой под давлением | 1975 |

|

SU608018A1 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722107C1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

Изобретение относится к области машиностроения, в частности к опорам и подшипникам скольжения, и может быть использовано в шпиндельных узлах металлообрабатывающих и других станков, а также во всех типах гидромашин. Целью изобретения является повышение КПД путем уменьшения потерь на трение. Опора скольжения снабжена распределителем смазки, расположенным в полом валу с радиальными отверстиями неподвижно относительно оси его вращения,а корпус ее выполнен с отверстием, расположенным в самой нижней точке полости. Распределитель смазки выполнен с карманами, обращенными к рабочим поверхностям сегментов, и перемычками, причем в результате пересечения поверхностей карманов и перекрытий образованы граничные точки, лежащие на лучах центральных углов, охватывающих сегменты. При вращении вала смазка через осевые отверстия вала, карманы и радиальные отверстия подается на рабочие поверхности сегментов, 1 з.п. ф-лы. 4 ил. с (Л оо 4 4 ;о 1Ч

/5

У6

Л

rvr

fi.vvm

/5 /J /2 /2

Й

x/J

Редактор A. Маковская

Составитель Т. Хромова Техред Л. Олийнык

Заказ 4903/36Тираж 755

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

rvrv

x/J

/2

Фиг.

Корректоре. Черни

Подписное

| Авторское свидетельство СССР № 1182208, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-10-15—Публикация

1985-03-04—Подача