(54) ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел реверсивного ротора | 1979 |

|

SU949994A1 |

| Подшипниковый узел скольжения | 1979 |

|

SU903599A1 |

| Подшипник скольжения | 1977 |

|

SU631703A1 |

| ПОРШНЕВОЙ ВРАЩАТЕЛЬНЫЙ МЕХАНИЗМ | 1941 |

|

SU69420A1 |

| Радиальная опора вала с самокомпенсацией износа | 1989 |

|

SU1612130A1 |

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2446314C2 |

| Гидростатический подпятник | 1973 |

|

SU557214A1 |

| РЕГУЛЯТОР РАСХОДА | 2014 |

|

RU2548613C1 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

1

Изобретение относится к машиностроейию и может быть использовано в конструкциях подшипников скольжения машин с реверсивным ротором, например, в двигательгенераторах, судовых опорйо-упорных подшипниковых узлах и в других устройствах.

Известен подшипниковый узел скольжения, содержащий самоустанавливающиеся сегменты на центрально расположенных опорах и напорные щитки, установленные на опорных поверхностях сегментов. Щитки рас положены зеркально относительно опор в радиальной плоскости симметрии каждого сегмента, при этом частично по своей длине щитки установлены вне контура сегментов.

В процессе работы данного подшипника указанные щитки воспринимают кинетический напор смазки маслованны, обусловленный вращением подвижного элемента I.

Однако указанный подшипник обладает ограниченными возможностями по несущей способности- при повышенных нагрузках, так как напорные щитки расположены в области пониженного кинетического напора масла. Кроме того, данный подшипник не работоспособен, когда смазка его ocyщectвляется не из маслованны, а под давлением из форсунок непосредственно в область входной кромки сегмента.

Известен также сегментный подшипник скольжения реверсивного ротора, в кото5 ром каждый сегмент сНабжен напорным щитком и, по меньшей мере, одним золотниковым распределителем и двумя рядами отверстий, ось которых перпендикулярна рабочей поверхности, а также с выполненны Q ми в теле сегмента двумя сообщающимися, по меньшей мере, с одним золотниковым распределителем каналами, ось которых параллельна рабочей поверхности, при этом каждый из каналов сообщен с отверстиями одного ряда, а напорные щитки связаны с

15 концами плунжеров 2.

Однако известное устройство предназначено только для работы в масляной ванне, неработоспособно при другой системе подачи смазки, например под давлением в область входной кромки сегмента.

20

Целью изобретения является расширение эксплуатационных возможностей подшипников, т. е. обеспечение работоспособности при любом способе подачи смазки на вход сегментов.

Указанная цель достигается тем, что в подшипниковом узле скольжения, содержащем самоустанавливающиеся на центральных опорах сегменты, выполненные со скосами у входной и выходной кромок и имеющие два ряда отверстий, оси которых перпендикулярны рабочей поверхности, и маслораспределительные каналы с осями, параллельными рабочей поверхности, в которых размещены распределители симметрично продольной оси сегмента, каждый распределитель выполнен с двумя подпружиненными золотниками и упорами, расположенными между золотниками в центральной части распределителей, а в центральной части каждого сегмента симметрично продольной оси выполнены два поперечных канала, перпендикулярных рабочим поверхностям -чтментов, при этом каждый поперечный канал сообщен посредством тангенциальных и радиальных каналов с центральной частью соответствующего золотникового распределителя и с периферийными частями противолежащего распределителя.

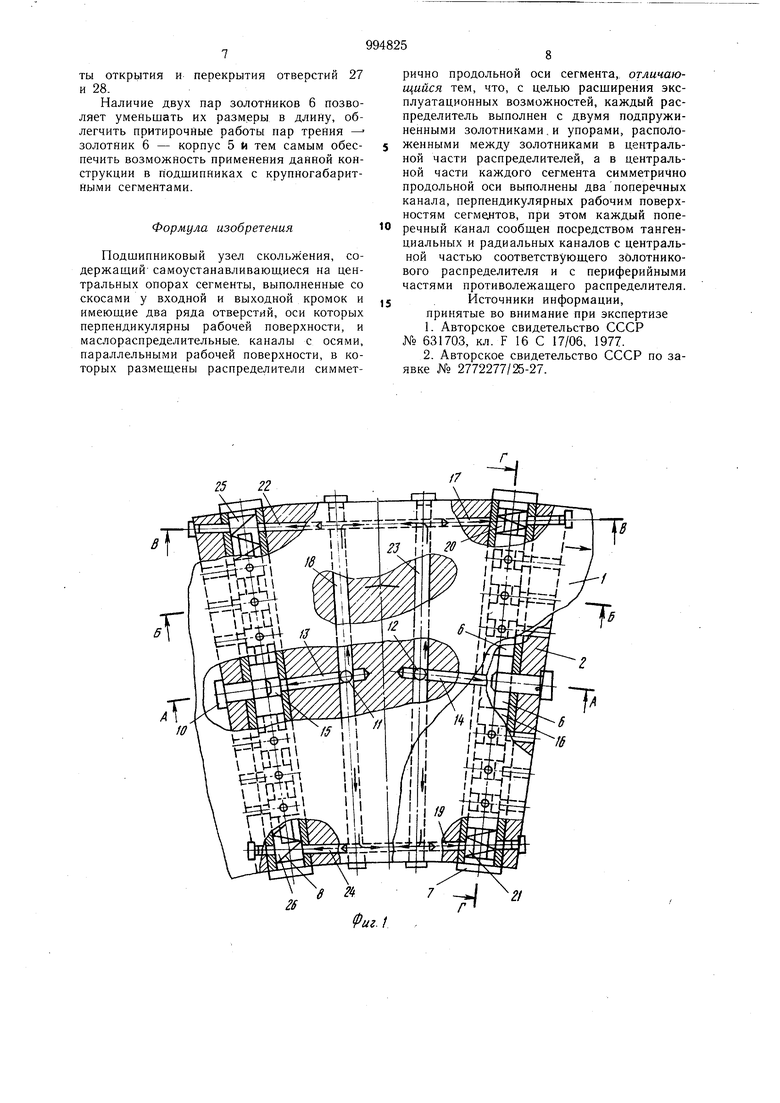

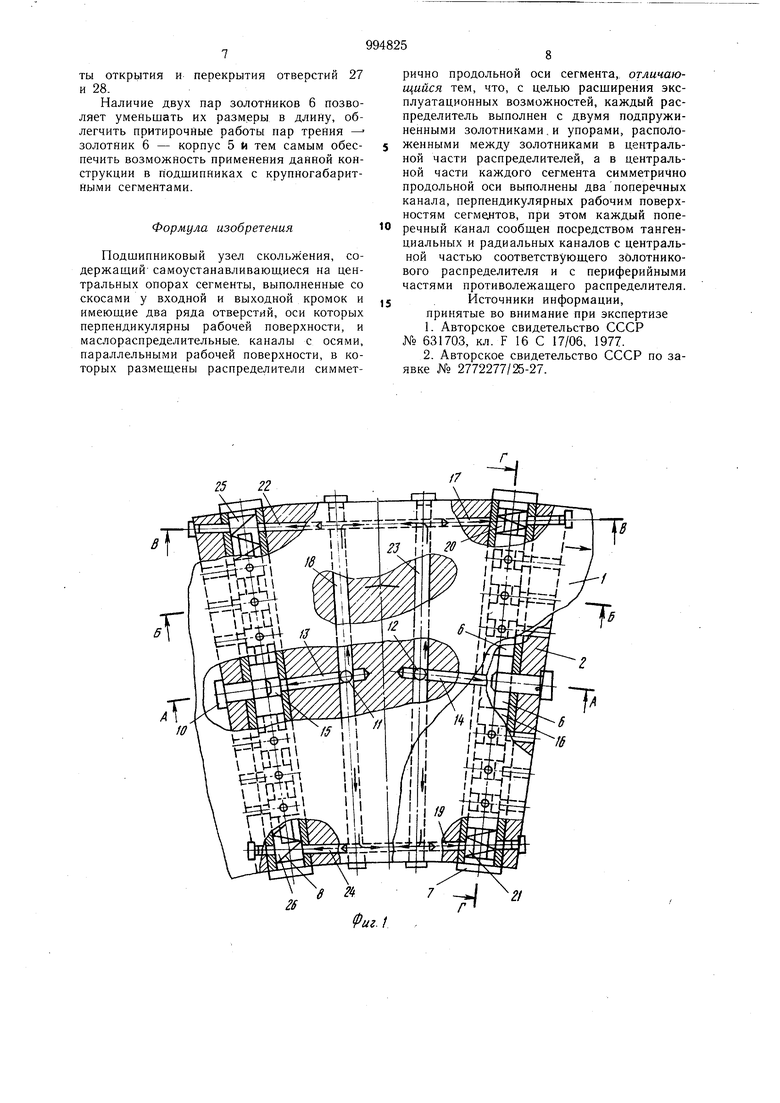

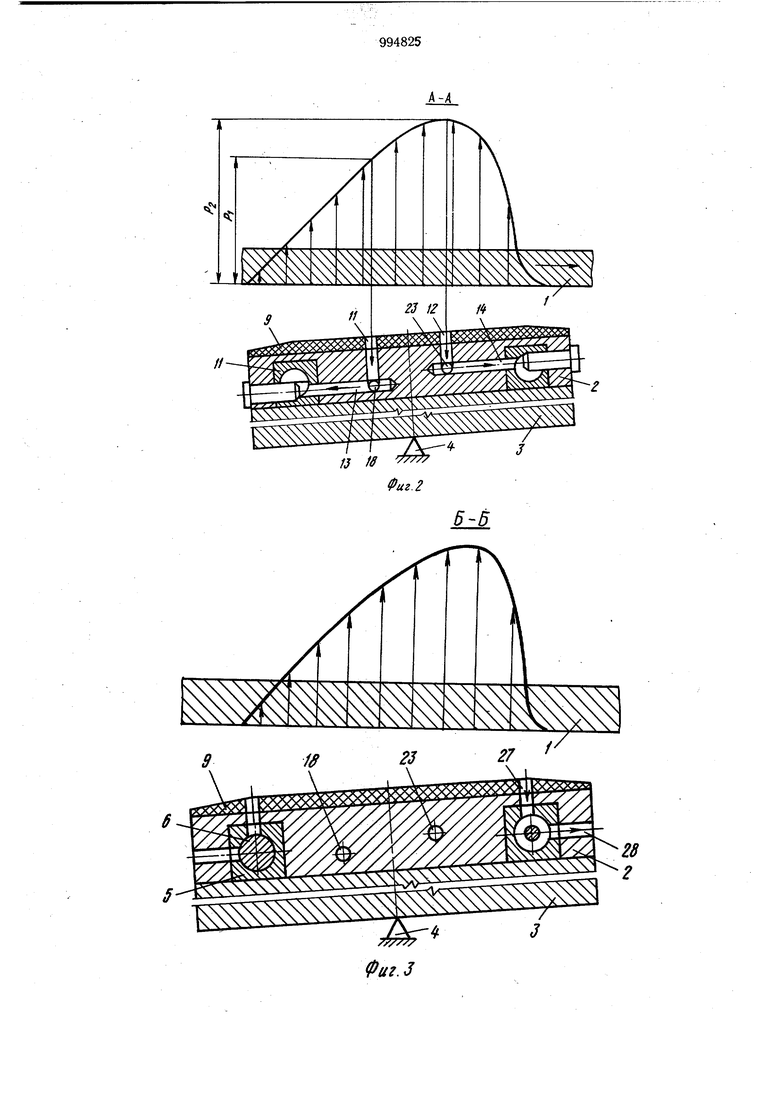

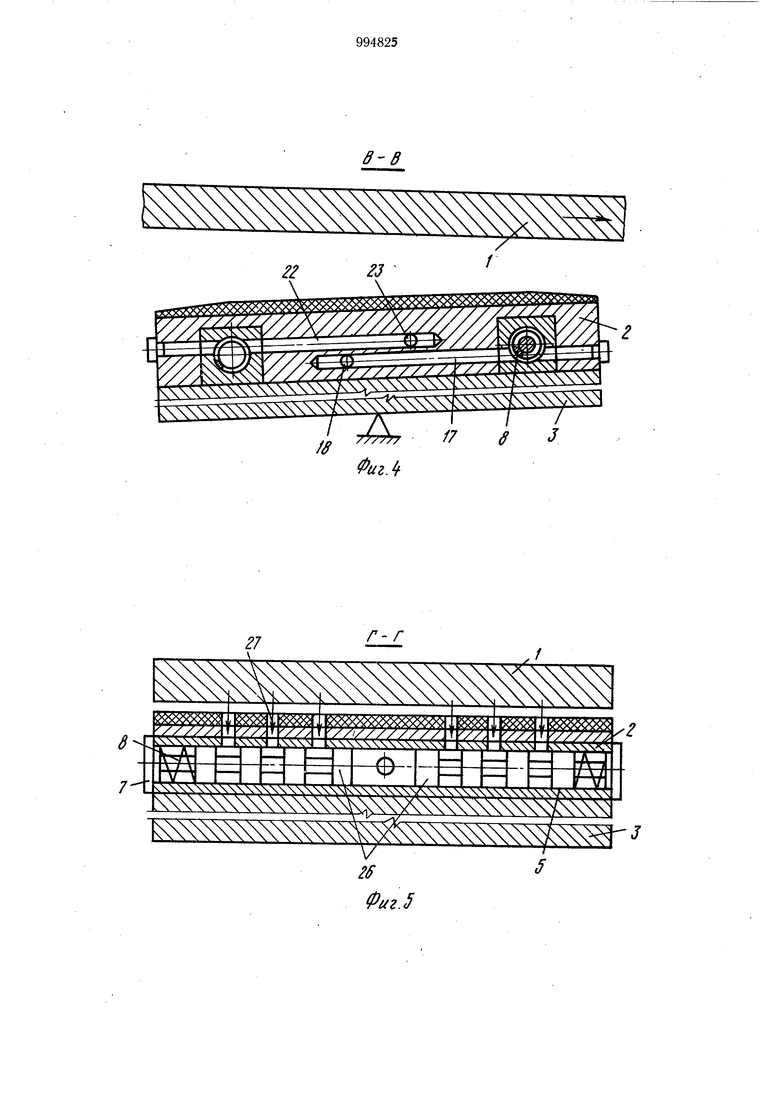

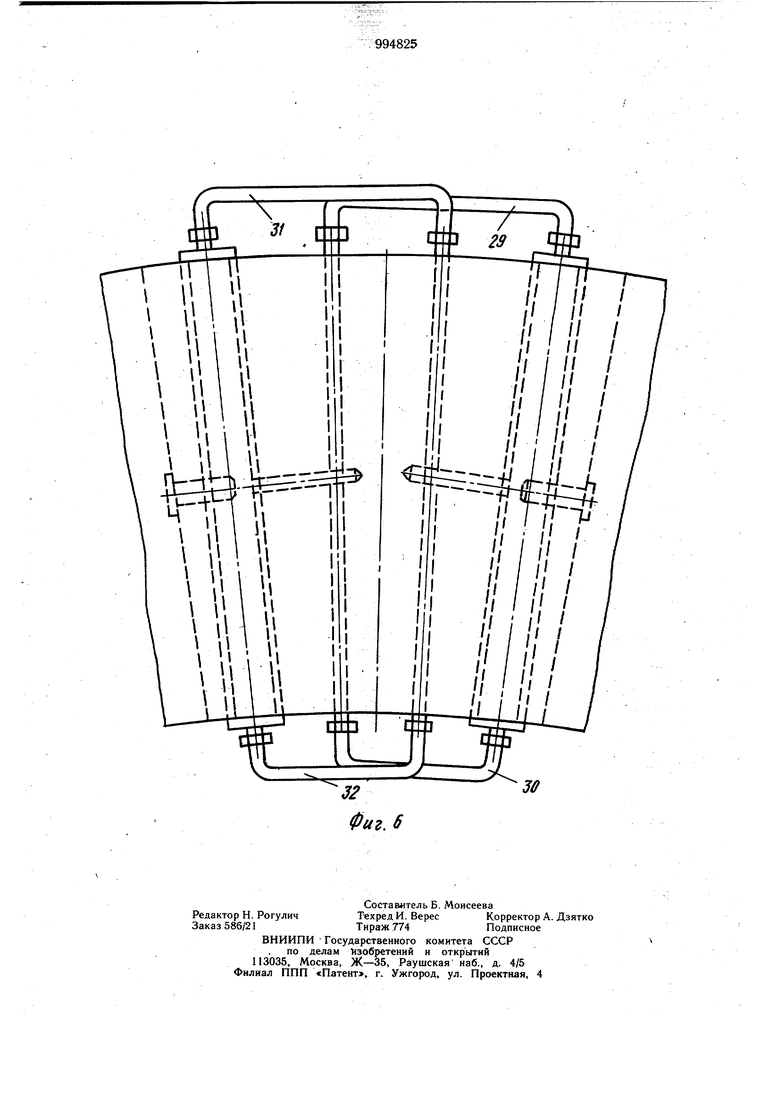

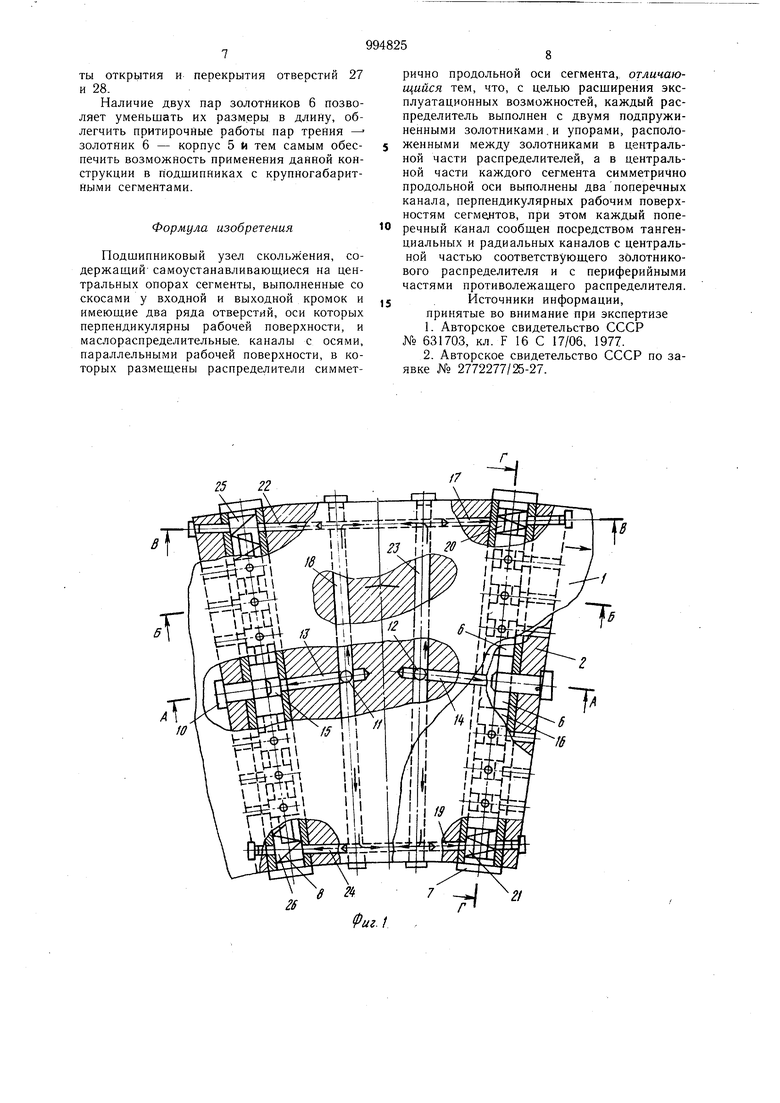

На фиг. 1 представлен подщипниковый узел, вариант исполнения сегментов с каналами, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - подщипниковый узел, вариант исполнения сегментов с трубопроводами- и каналами, вид в плане.

Узел скольжения содержит подвижный элемент 1 в виде пяты или вала и сегменты 2, размещенные на массивном основании 3, опирающемся на центрально расположенную опору 4. В теле каждого сегмента 2 расположено по два корпуса 5, а в каждом из которых помещено по два золотника 6. Между золотниками 6 и заглущками 7 расположены возвратные пружины 8. В области боковых кромок на поверхности трения сегментов 2 выполнены симметрично один другому приемные срезы 9. Между золотниками 6 со стороны боковых граней сегментов 2 установлены упоры 10. Со стороны поверхности трения сегментов 2 перпендикулярно ей и симметрично горизонтальной оси симметрии сегментов 2, выполнены глухие отверстия 11 и 12, которые соединены каналами 13 и 14 с межзолотниковыми полостями 15 и. 16. Одновременно отверстие 11 сообщено с помощью каналов 17-19 с двумя правыми золотниковыми полостями 20 и 21 корпуса 5, а отверстие 12 аналогичными каналами 22-24 - с двумя левыми золотниковыми полостями 25 и 26.

Отверстия 27, расположенные в месте перехода наклонных срезов 9 в центральный участок поверхности трения сегментов 2, и отверстия 28 сообщают золотники 6 соответственно с областью трения клинового зазора и с полостью (картером) подшипника.

В другом варианте исполнения подщипника (фиг. 6) отверстие 11 сообщено с полостями 20 и 21 также через канал 18, но с помощью трубопроводов 29 и 30, а отверстие 12 - с полостями 25 и 26 через канал 23, но с помощью трубопроводов 31 и 32.

Дополнительно обозначено: Pj и Pj (фиг. 2) - гидродинамические давления соответственно в области отверстия 11 и 12; .j стрелка на подвижном элементе 1 указывает направление его движения; стрелки в отверстиях (каналах) сегментов указывают направление движения смазки.

Узел работает следующим образом.

При движении подвижного элемента 1, например, слева направо относительно сегмента 2, размещенного на массивном основании 3, опирающемся на центральную опору 4, в области трения клинового зазора генерируются гидродинамические давления. Клиновый зазор в области трения формируется, несмотря на наличие центральной опоры 4, ввиду переменности вязкости смазки по длине области трения и из-за наличия приемных срезов 9.

Эпюра гидродинамических давлений в 5 клиновом зазоре, несимметрична относительно вертикальной оси симметрии сегмента, проходящей через центральную опору (фиг. 2-4).

Ввиду этого максимум давления всегда

оказывается смещенным относительно оси

0 в сторону движения подвижного элемента 1.

Величина гидродинамического давления Р| в области отверстия 11 всегда меньще давления Р| в области отверстия 12. Смазка из отверстия И через канал 13 пос. тупает в полость 15 сегмента 2 и находится там под давлением Pj , а по каналам 17- 19 из того же отверстия 11 поступает в полости 20 и 21 второй, по ходу движения подвижного элемента 1, пары золотников 6 и находится там также под давлением 1 . 0 Одновременно смазка на отверстия 12 поступает по каналу 14 в полость 16 и находится там под давлением R . По каналам 22-24 смазка, из отверстия 12 поступает в полости 25 и 26 первой, по ходу движения подвижного элемента 1, пары золотни ков 6 и находится там также под давлением 1 .

Таким образом, в полости 15 - давление Р , а в полостях 25 и 26 - давление PS . Под действием перепада давления Р - 0 PI и с помощью возвратных пружин 8 эта пара золотников 6 оказывается отжатой от заглущек 7 к середине сегмента 2 до упора 10. Ввиду этого перепускные отверстия 27 и 28 оказываются перекрытыми поясками данной пары золотников и, таким образом, 5 область трения- оказывается изолированной от полости подщипника (картера), где давление атмосферное.

Положение второй, по ходу движения подвижного элемента 1, пары золотников 6.

Давление в полости 16 - 1 , а в полостях 20 и 21 - Р, . Под действием перепада Давлений .преодолевая пружий 8, золотники данной пары отжимаются от середины сегмента 2 до торцов заглушек 7 (фиг. 1-5). В результате этого кольцевые проточки данных золотников совмещаются с отверстиями 27 и 28 и область трения оказывается связанной через эти отверстия с полостью (картером) подшипника. Гидродинамическое давление в сечении Г-Г (фиг. 1 и 5) резко уменьшается почти до атмосферного и таким образом происходит искусственный обрыв давления и несущей масляной пленки. Сегмент работает как эксцентрично опертый. В результате этого происходит перераспределение гидродинамических давлений в области трения и сегмент 2 вместе с основанием 3 поворачивается на больший оптимальный угол. Нагрузочная способность возрастает..

Когда ротор машины останавливается, давления (ввиду отсутствия движения) в области отверстий 11 и 12, а следовательно, и в полостях 15, 16, 20, 21, 25 и 26 выравниваются и обе пары золотников 6 отжимаются возвратными пружинами 8 к середине сегмента 2 до упоров 10. В таком положении золотников 6 обе группы отверстий 27 и 28 перекрыты поясками золотников.

При движении подвижного элемента 1 в обратном направлении (справа налево) гидродинамическое давление в области отверстия 11 выше давлений в области отверстия 12, т. е. появляется перепад давлений Р,-12 этом случае давление в полостях является следующим: полости 15, 20 и 21 (схема каналов на фиг. 1) - Pj ; полости 16 и 25 - 1. Под действием перепада давлений Р, -% и с помощью пружин 8 пара золотников 6 справа (фиг. 1) оказывается отжатой от заглушек 7, и отжатой от середины сегмента 2 в упор заглушек 7 (усилие от перепада давлений рассчитывается значительно большим усилия пружины 8). В данном случае правая группа отверстий 27 и 28 (фиг. 1) оказывается перекрытой поясками золотников 6, а левая группа отверстий 27 и 28 - соединенной с полостью подшипника, и в сечении указанной группы отверстий 27 происходит обрыв давления, сегмент 2 вместе с основанием 3 развор1ачивается на больший оптимальный угол. Аналогично происходит повышение нагрузочной способности сегмента 2 п подшипника в целом.

Отверстия 27 целесообразно размещать именнно в месте перехода приемных ерезов 9 в центральный участок поверхности трения, так как на выходном наклонном срезе 9 степень генерирования гидродинамических действий значительно ниже, чем в средней части поверхности трения. Поэтому искусственнь1Й обрыв давлений целесообразно организовать именно на переходе срезов 9 в центральный участок поверхности трения (угол клина выходного среза 9 меньше угла клина центрального участка). Подшипники с сегментами на центральной опоре, как правило, имеют низкую несущую способность потому, что имеют малый угол наклона и отношение толщины масляного слоя на входе к толщине его на выходе не превышает 1,5. Однако максимум несущей способности отмечается при отно шении толщины масляного слоя на входе к его толщине на выходе, равном 2,,7. Это достигается в конструкциях подшипников с эксцентрично опертыми, сегментами, предусматривающими переход на эксцен5 тричную опору. Несмотря на то, что площадь сегментов уменьшается на 10-15% (из-за отсутствия поля давлений на выходном срезе 9), несущая способность сегмента и подшипника увеличивается в 1,5-2,0 раза.

0 При проектировании новой конструкции подшипника можно расчетную его длину, занятую полем давлений, увеличить на длину наклонного среза.

Б крупногабаритных подшипниках с реверсивным ротором, например, двигатель

5 генераторов, где сегменты имеют большие размеры и где технологически сложно выполнить отверстия на большую глубину, каналы 17, 19, 22 и 24 (фиг. 1) могут заменяться трубопроводами соответственно 29,

0 30 и 32 (фиг. 6)..

Каналы 17-19 и каналы 22-24 выполнены в параллельных по толщине сегмента 2 плоскостях. Это позволяет исключить возможное слияние каналов 17 и 22 и каналов 19 и 24 при изготовлении -сегмента и прак5 тически реализовать передаваемую гидравлическую схему данной конструкции, при этом упрощая сборку трубопроводов (29- 31, так как они расположены в тех же плоскостях.

0 Отверстия II и 12 расположены в центральной части сегмента 2 (для упорного подшипника на среднем радиусе) симметрично горизонтальной оси симметрии сегмеНта 2, т. е. в области максимальных гидродинамических давлений, что дает возможность использовать максимальный перепад, давления (), необходимый для более надежной работы подшипника.

Симметричное расположение отверстий II и 12 относительно горизонтальной оси

0 симметрии сегмента 1 обеспечивает получение одинакового перепада давлений 1 - PI (PI -R ) при правом и левом движении элемента 1, а следовательно, и равнозначную надежность работы подшипника при работе в указанных направлениях.

Упоры 10, расположенные между золотниками 6, в середине сегмента 2 устанавливают границы движения золотников 6 и обеспечивают тем самым четкость в моменты открытия и перекрытия отверстий 27 и 28.

Наличие двух пар золотников 6 позволяет уменьшать их размеры в длину, облегчить притирочные работы пар трейия - золотник 6 - корпус 5 и тем самым обеспечить возможность применения данной конструкции в подшипниках с крупногабаритными сегментами.

Формула изобретения

Подшипниковый узел скольжения, содержащий- самоустанавливаюш.иеся на центральных опорах сегменты, выполненные со скосами у входной и выходной кромок и имеющие два ряда отверстий, оси которых перпендикулярны рабочей поверхности, и маслораспределительные. каналы с осями, параллельными рабочей поверхности, в которых размещены распределители симмет25 22

рично продольной оси сегмента, отличающийся тем, что, с целью расширения эксплуатационных возможностей, каждый распределитель выполнен с двумя подпружиненными золотниками.и упорами, расположенными между золотниками в центральной части распределителей, а в центральной части каждого сегмента симметрично продольной оси выполнены два поперечных канала, перпендикулярных рабочи.м поверхностям сегме нтов, при этом каждый поперечный канал сообщен посредством тангенциальных и радиальных каналов с центральной частью соответствующего золотникового распределителя и с периферийными частями противолежащего распределителя.

Источники информации,

принятые во внимание при экспертизе

Фиг. J Г- г

Фиг. 5 сз

Авторы

Даты

1983-02-07—Публикация

1980-04-17—Подача