Изобретение относится к квантовой электронике и может быть использовано при изготовлении лазерных стержней из высокотемпературных сложнооксидных монокристаллов.

Цель изобретения повышение устойчивости лазерного стержня к УФ-излучению.

П р и м е р 1. Лазерный стержень из алюмоиттриевого граната (АИГ) с неодимом, содержащий в поверхностном слое ионы церия.

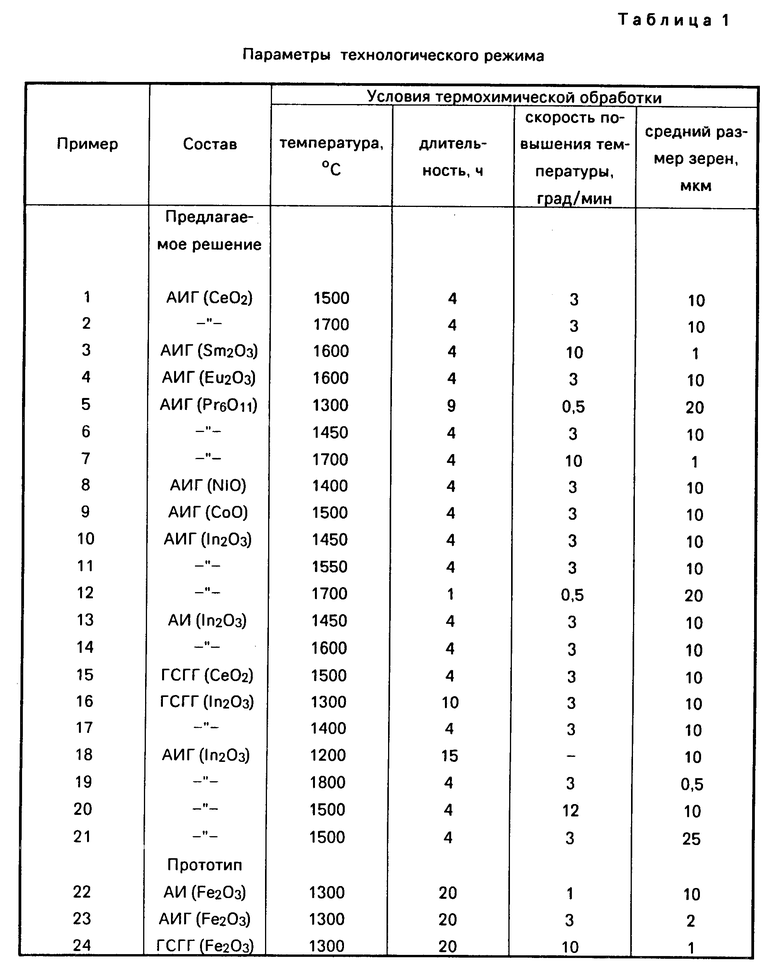

Исходную заготовку изготовляют из монокристалла алюмоиттриевого граната с неодимом. При термохимической обработке заготовку помещают в порошок оксида церия (СеО2) с размером зерен 10 мкм. Обработку проводят при 1500oC и скорости подъема температуры в диапазоне 1200 1500oC 3 град/мин. Время обработки 4 ч. Параметры технологического режима приведены в табл. 1, показатели качества лазерного стержня, а также показатели сложности процесса в табл. 2.

П р и м е р ы 2 12 полностью аналогичны примеру 1 по исходному монокристаллическому материалу. В этих примерах варьируют состав порошкообразного оксида (Sm2O3, Eu2O3, Pr6O11, NiO, CoO, In2O3), температуру термохимической обработки, скорость ее подъема в диапазоне от 1200oС до температуры, при которой проводят обработку, а также размер зерен порошка. Указанные технологические параметры приведены в табл. 1, показатели качества изделий и показатели сложности процесса в табл. 2.

П р и м е р 13. Лазерный стержень из алюмината иттрия (АИ) с неодимом, содержащий в поверхностном слое ионы индия.

Исходную заготовку изготовляют из монокристалла алюмината иттрия с неодимом. При термохимической обработке заготовку помещают в порошок оксида индия (In2O3) с размером зерен 10 мкм. Обработку проводят при 1450oС. Скорость подъема температуры при выходе на режим в диапазоне 1200 1450oС составляет 3 град/мин. Время обработки 4 ч.

П р и м е р 14. Полностью аналогичен примеру 13 с тем отличием, что обработку проводят при 1600oC, а указанную скорость подъема температуры выдерживают в диапазоне 1200 1600oC.

П р и м е р 15. Лазерный стержень из гелий-скандий-гадолиниевого граната (ГСГГ) с хромом и неодимом, содержащий в поверхностном слое ионы церия.

Пример полностью аналогичен примеру 1 с тем отличием, что в качестве исходного монокристалла берут гелий-скандий-гадолиниевый гранат с хромом и неодимом.

П р и м е р ы 16 17. Полностью аналогичны примеру 15 по составу исходного монокристалла. Отличие состоит в том, что в поверхностный слой вводят ионы индия. Термохимическую обработку проводят при 1300 и 1400oС. Остальные параметры процесса приведены в табл. 1.

П р и м е р 18. Аналогичен примерам 10 11. Демонстрируется исчезновение положительного эффекта при выходе за предел температурного диапазона, указанного в формуле изобретения. Обработку проводят при 1200oC. Время обработки выбрано значительно большим, чем в примерах 10 и 11 (15 ч).

П р и м е р 19. Аналогичен примеру 18. Демонстрируется исчезновение положительного эффекта при выходе за верхний предел температурного диапазона (Т 1800oC), а также при выходе за нижний предел размеров зерен порошка (0,5 мкм).

П р и м е р 20. Аналогичен примеру 10. Демонстрирует исчезновение положительного эффекта при выходе за верхний предел скорости повышения температуры. Температура обработки составляет 1500oC, время обработки 4 ч, скорость повышения температуры в диапазоне 1200 1500oC равна 12 град/мин.

П р и м е р 21. Аналогичен примеру 20. Демонстрирует исчезновение положительного эффекта при выходе за верхнюю границу размера зерен. Размер зерен порошка In2O3 25 мкм. Скорость повышения температуры 3 град/мин.

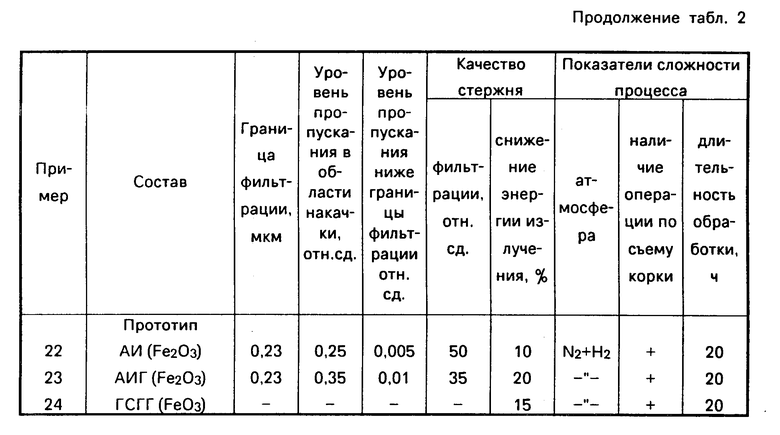

Примеры получения лазерных стержней по прототипу (см. табл. 1, примеры 22 24) проводят для лазерных стержней из алюмината иттрия, алюмоиттриевого граната и гелий-скандий-гадолиниевого граната с неодимом, содержащих в поверхностном слое ионы железа. Получение стержней осуществляют путем термохимической обработки заготовок в оксиде железа. Обработку проводят в атмосфере азота с добавкой водорода. Температура обработки 1300oC, время 20 ч. Остальные технологические параметры процесса приведены в табл. 1.

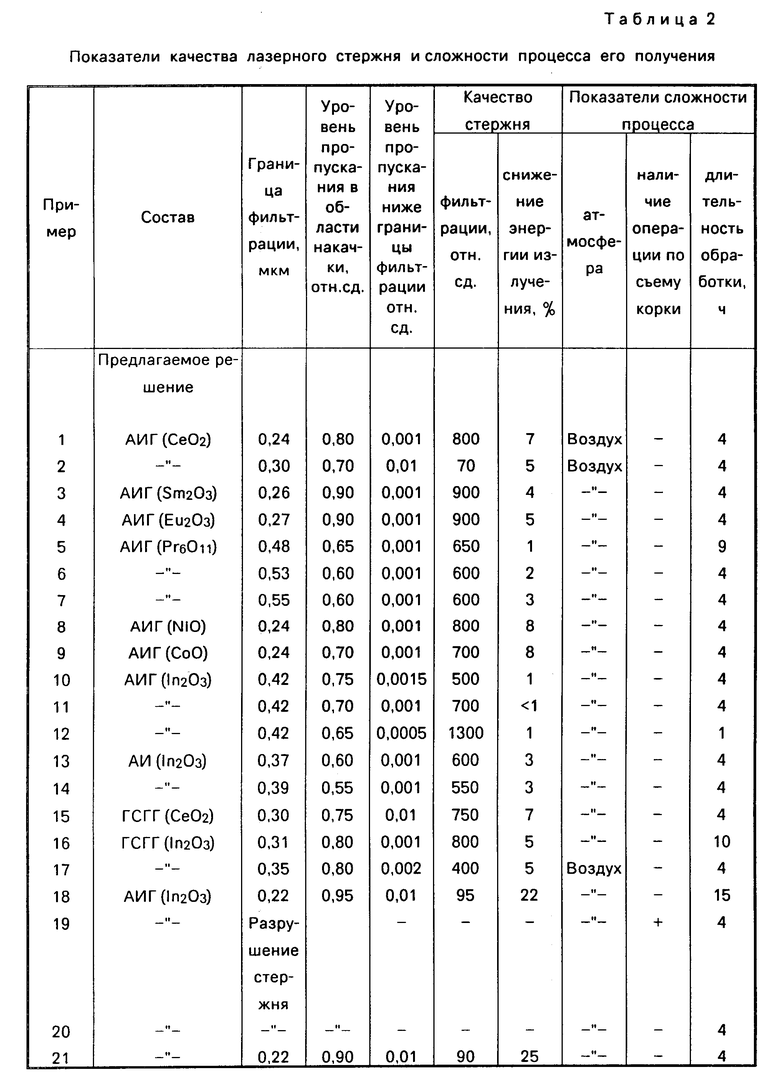

Показатели качества лазерных стержней, а также показатели сложности технологического процесса для стержней, полученных в соответствии с предлагаемым техническим решением (примеры 1 17), а также прототипом (примеры 22 24), приведены в табл. 2. Параметрами, определяющими качество фильтрации, являются: граница фильтрации длина световой волны, ниже которой пропускание приповерхностной области становится меньшим 0,01; уровень (средний) пропускания Т1 поверхностного слоя в области накачки; уровень пропускания T2 поверхностного слоя при длинах волн, меньших граничной длины волны. Эти параметры определяют для каждого из рассмотренных примеров путем измерения спектральных зависимостей коэффициента диффузионного пропускания света в диапазоне длин волн 0,2 1,0 мкм на пластинках монокристаллов, обработанных так же, как стержни.

Качество фильтрации, осуществляемой поверхностным слоем, определяют контрастностью фильтрации, равной T1/T2. Чем выше контрастность фильтрации, тем слабее сказывается воздействие УФ-излучения на работоспособность стержня. Устойчивость стержня к воздействию УФ-излучения определяют по величине снижения энергии импульсного излучения лазерного стержня диаметром 5 и длиной 50 мм при его работе в составе излучателя лазера. В качестве накачки в лазере используют лампу ИНП 3/45 без дополнительной фильтрации УФ-излучения. Снижение энергии излучения определяют после воздействия 200 импульсов лампы накачки с энергией 25 Дж.

Из данных, приведенных в табл. 2, следует, что по сравнению с прототипом предлагаемый лазерный стержень имеет более высокую устойчивость к УФ-излучению: для прототипа снижение параметров излучения после воздействия УФ-излучения составляет 10 20% а для предлагаемого технического решения 1 7% Таким образом, в среднем устойчивость возрастает в 5 раз. Наибольший эффект наблюдается для поверхностных слоев, содержащих ионы индия (устойчивость для стержней из АИГ повышается в 10 раз и более).

Из табл. 2 следует, что предлагаемое техническое решение позволяет существенно упростить процесс изготовления стержня за счет использования при термохимической обработке воздушной, а не азотно-водородной атмосферы, исключения операции по съему корки спеченного порошка со стержня после термохимической обработки, а также за счет сокращения длительности термохимической обработки.

Примеры 18 21 показывают, что при выходе за пределы диапазонов, установленных в формуле изобретения для технологических параметров, исчезает положительный эффект. Так, при использовании температуры 1800oC, превышающей установленный предел, а также порошка с размером зерен 0,5 мкм, т.е. меньше установленного предела (пример 19), стержень разрушился в процессе снятия прочной спеченной корки, образовавшейся вокруг него в процессе термохимической обработки. Аналогичным образом в примере 20 стержень разрушился в процессе подъема температуры из-за использования скорости повышения температуры 12 град/мин, превышающей предел, установленный в формуле. Пример 18 показывает, что использование 1200oС не позволяет повысить устойчивость стержней к УФ-излучению. Это происходит из-за того, что при столь низкой температуре становится необходимым резко увеличить длительность термохимической обработки (до 15 ч), поскольку в противном случае не может быть достигнута достаточная толщина диффузионного слоя (приблизительно 10 мкм), которая обеспечивает удовлетворительный уровень фильтрации. С увеличением длительности процесса подавляющую роль начинают играть процессы спекания порошка, что приводит к образованию корки, которая частично отслаивается от монокристалла, теряется контакт со стержнем, и поверхностный слой получается неоднородным. В результате этого излучение накачки, "просачиваясь" через указанные неоднородности, снижает устойчивость стержня к воздействию УФ-излучения (см. табл. 2). Аналогичный эффект (пример 21) наблюдается при использовании порошка оксида с размером зерен 25 мкм (т.е. выше верхнего предела). В данном случае появление неоднородностей у поверхностного фильтрующего слоя связано с чрезмерно большим расстоянием между участками, на которых соседние зерна контактируют с кристаллом. При этом слой становится также неоднородным и устойчивость стержня к УФ-излучению также снижается (см. табл. 2).

Кроме указанного выше положительного эффекта, по сравнению с прототипом предлагаемое техническое решение обеспечивает достижение высокого среднего уровня пропускания слоя в области накачки (см. табл. 2), что позволяет повысить КПД лазера не менее, чем в два раза; возможность регулирования окна прозрачности за счет использования различных ионов металлов из указанных в формуле изобретения. Это позволяет "приспособить" практически любой стержень к практически любой лампе накачки; дает возможность существенного упрощения технологического оборудования, с помощью которого проводится процесс, за счет исключения необходимости защиты стержня и порошка оксида от воздушной атмосферы. ТТТ1 ТТТ2 ТТТ3

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ ЭЛЕМЕНТ ИЗ ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО НЕОДИМОМ, С ПЕРИФЕРИЙНЫМ ПОГЛОЩАЮЩИМ СЛОЕМ | 2012 |

|

RU2516166C1 |

| ЛАЗЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2391754C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНЫХ ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛОВ АЛЮМИНАТА ИТТРИЯ | 1991 |

|

RU2045118C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 1988 |

|

RU2038434C1 |

| Способ создания композитного лазерного элемента на основе оксидных кристаллов | 2020 |

|

RU2749153C1 |

| Способ получения прозрачной высоколегированной Er:ИАГ - керамики | 2018 |

|

RU2697561C1 |

| СОСТАВ ЛЕГКОПЛАВКОГО СТЕКЛА ДЛЯ СКЛЕИВАНИЯ ОПТИЧЕСКИХ И ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛОВ И КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА И СПОСОБ СКЛЕИВАНИЯ ОПТИЧЕСКИХ И ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ДАННЫМ СОСТАВОМ | 2022 |

|

RU2800277C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431910C1 |

| ВЕЩЕСТВО ДЛЯ ПАССИВНОГО ЛАЗЕРНОГО ЗАТВОРА | 1997 |

|

RU2114495C1 |

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

Изобретение относится к квантовой электронике. Цель - повышение устойчивости лазерного стержня к УФ-излучению. Лазерный стержень, помимо активирующей добавки, содержит в поверхностном слое ионы редкоземельного элемента, индия, никеля или кобальта. Способ его получения включает нагрев на воздухе в порошке оксида редкоземельного элемента, индия, никеля или кобальта с размером зерен 1 - 20 мкм до 1300 - 1700oC. Скорость нагрева в интервале температур 1200 - 1700oC 0,5 - 10 град/мин. Достигнута толщина поверхностного слоя 10 мкм. Устойчивость к УФ-излучению повышена в 5 - 10 раз. Снижение энергии излучения после облучения не более 1 - 7%. 1 з.п. ф-лы, 2 табл.

| Патент США N 4327492, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-08-20—Публикация

1985-10-08—Подача