Изобретение относится к лазерной технике, в частности к созданию композитных активных элементов лазерного элемента.

Композитные лазерные элементы, являющиеся активным элементом твердотельного лазера, состоят из двух или более компонентов, выполненных из монокристаллов или оптически прозрачной керамики, и объединенных в монолитную структуру методом оптического контакта, диффузионного сращивания или других методов.

Для увеличения эффективности работы лазера в режиме модуляции добротности при большей плотности мощности накачки необходимо создать большую инверсию населенностей. В активном элементе предельные коэффициенты усиления лазера ограничиваются усилением спонтанного излучения, следствием чего мощность лазера при увеличении мощности накачки теряется. Активный элемент, выполненный в виде композитного лазерного элемента позволяет уменьшить усиленное спонтанное излучение, а также уменьшит максимальную температуру легированного кристалла, тем самым компенсируя эффект тепловой линзы за счет уменьшения термоиндуцированного двулучеприломления в лазерном элементе. Такой эффект достигается при совместном использовании нелегированных и непоглощающих накачку кристаллов с легированными кристаллами, обеспечивающие генерацию излучения. Использование композитных элементов на основе кристаллов алюмо-иттриевого граната (YAG), например YAG:Nd с периферийной областью из кристаллов YAG:Sm обеспечивает подавление эффекта уменьшения коэффициента усиления в активной среде за счет подавления эффектов суперлюминесценции или возбуждения паразитных «шепчущих» мод. Использование композитного элемента, состоящего из активной части - кристалла YAG:Nd и пассивного фототропного материала - кристалла YAG:Cr позволяет создавать уникальные одноэлементные «микрочип» лазеры, обеспечивающие генерацию высокомощных и ультракоротких импульсов лазерного излучения.

Известен способ создания композитного активного элемента для мощных лазеров, состоящий из активной области, изготовленной в форме цилиндра из кристалла YAG:Nd с торцевыми частями из нелегированного кристалла YAG [1]. Известен способ создания композитного активного элемента в виде микрочипа лазера, состоящего из активной среды -кристалла YAG:Nd и фототропной модулирующей части из кристалла YAG:Cr [2]. Известны и другие способы создания композитных активных элементов, содержащих в качестве активной части YAG:Yb, а в качестве модулятора фототропный материал YAG:V [3]. Основным недостатком перечисленных композиционных активных элементов является их изготовление термодиффузионным методом, который основан на механическом сжатии тщательно отполированных поверхностей (шероховатость кристалла не более 70 нм), сращиваемых кристаллов при температурах, составляющих 80% от температуры плавления кристалла (не менее 1500°С для кристаллов YAG) при давлении сжатия не менее 5 бар. Зазоры между сопрягаемыми поверхностями должны составлять не более десятка нанометров, что позволяет достичь полного контакта образцов за счет межмолекулярных поверхностных сил. Последующая высокотемпературная обработка обеспечивает взаимную диффузию материалов и приводит к заращиванию границы раздела. Указанные условия изготовления контакта термодиффузионным методом требуют специализированное дорогостоящее оборудование. Более того, после образования соединения при остывании данная структура, из-за разницы температурного коэффициента линейного расширения (ТКЛР) кристаллов, испытывает напряжения в области контакта с последующим механическим разрушением структуры. Таким методом могут сопрягаться однотипные кристаллы с близкими значениями ТКЛР.

Известен способ создания композитного активного элемента, состоящего из YAG:Nd и кварца [4]. Данный элемент получен методом оптического контакта для создания микролазерного устройства. Метод оптического контакта заключается в механическом сжатии предварительно очищенных тщательно отполированных поверхностей (шероховатость кристалла не более 60 нм). При сближении кристаллов между сопрягаемыми поверхностями образуются межмолекулярные поверхностные силы (силы Ван-Дер-Ваальса). Полученная таким методом структура не обладает достаточной механической прочностью при эксплуатации, поскольку она способна разрушиться при несущественном механическом воздействии или нагреве до температуры 100°С. Вторая причина деструкции вызвана разностью ТКЛР используемых кристаллов.

Известны способы образования композитных активных элементов при помощи предварительной ионной активации поверхности кристаллов гранатов [5, 6], а также химической активации поверхности кристаллов [7]. Методы ионной активации поверхности требуют специализированного оборудования для обработки поверхностей контакта кристаллов, поскольку ионная активация или полировка кристаллов возможна благодаря ионному источнику в условиях вакуума. Способы образования композитных активных элементов после активации поверхности оксидных кристаллов требуют температуру спекания порядка 1100°С (ионная активация) и 1200°С (химическая активация), что может привезти к образованию напряжений в области контакта при охлаждении полученных структур.

Известен способ образования композитных активных элементов, близкий к методу диффузионного сращивания, отличающийся тем, что на соединяемые поверхности кристаллов наносится слой оксида, образующего твердый раствор с Тпл ниже чем у сопрягаемого материала. После термокомпрессионной обработки образуется прочный композит высокого оптического качества [8]. Сложный и многостадийный технологический процесс изготовления композитных материалов этим методом не нашел применения до настоящего времени.

Известны методы образования композитных активных элементов, основанные на эпитаксиальном наращивании на кристаллическую подложку кристаллического слоя другого состава [9]. Использование этого метода ограничено возможностью получения тонких субмиллиметровых эпитаксиальных слоев, которые не представляют заметного практического интереса.

Наиболее близким по технической сущности к предлагаемому способу создания композитного лазерного элемента на основе оксидных кристаллов является способ создания композитного лазерного элемента на основе оксидных кристаллов, включающий пайку при помощи стекла, содержащего оксиды свинца PbO, бора В2О3, алюминия Al2O3 и кремния SiO2 [10]. Стекло, используемое авторами, имеет состав (мас.%): PbO - 70,0%, В2О3 - 4,0%, SiO2 - 22,0%, Al2O3 - 4,0%.

Сопрягаемые поверхности YAG шлифовали порошком Al2O3 с размером зерен 5 мкм; перпендикулярность поверхностей образцов YAG к оси роста кристалла составляла 5 угловых минут. Пластина стекла толщиной 0,25 мм. и диаметром равным диаметру заготовки АИГ помещали внахлест на заготовку. Полученную структуру устанавливали в кварцевую трубку и нагревали до 1100°С; время выдержки при 1100°С составляло 8 мин. Охлаждали до комнатной температуры и на полученную сферическую стеклянную поверхность, наплавленную на поверхности АИГ, помещали следующий образец YAG совместно с дополнительной нагрузкой в 100 г (сжимающее усилие составило 8 нм/см2) и проводили повторный нагрев до 1100°С с выдержкой в течение 8 мин и т.д. по указанной схеме. В результате получали композитный лазерный элемент, в котором образцы YAG были соединены через стеклянные слои толщиной менее 25 мкм.

В указанном способе использовалось высокотемпературное стекло. Рабочая температура, при которой проводили термообработку спаев YAG и стекла, составила 1100°С. В состав используемого стекла входили легколетучие компоненты: оксид свинца и оксид бора. При этих температурах летучесть компонентов расплава стекла значительна, что приводит к нарушению исходного состава и соответственно, к изменениям ТКЛР и показателя преломления стекла. Обеспечение повторяемости этих параметров является необходимым условием для достижения высокого оптического качества и механической прочности композитных элементов, процесс получения которых требует жесткого поддержания условий технологического процесса. При создании композитных элементов из монокристаллов различного состава необходимо использование стекла с близким ТКЛР и с низкой температурой размягчения для обеспечения минимальных напряжений в области контакта сопрягаемых кристаллов. Характер температурного изменения ТКЛР монокристалла и стекла не совпадают в широком температурном интервале. В случае резких изменений ТКЛР в температурном интервале композит испытывает деформацию и механические напряжения вблизи поверхности раздела сопрягаемых материалов, что ограничивает возможность сопряжения материалов со стеклом при отличающихся теплофизических свойствах.

Задачей изобретения является уменьшение температуры пайки композиционного активного элемента, проводимой в атмосфере воздуха, что позволяет упростить технологию и требования к созданию подобных композитных активных элементов.

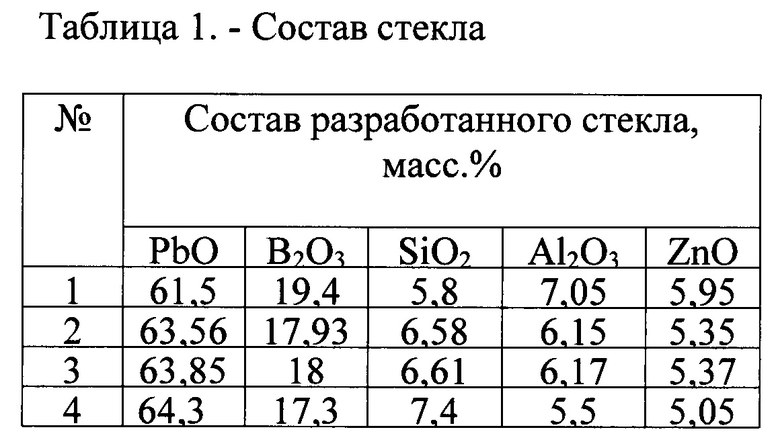

Поставленная задача решается за счет того, что в известном способе создания композитного лазерного элемента на основе оксидных кристаллов, включающем пайку при помощи стекла, содержащего оксиды свинца PbO, бора В2О3, алюминия Al2O3 и кремния SiO2 перед пайкой производят наплавку стекла при температуре 530-620°С на контактирующие поверхности с последующим охлаждением для соединения кристаллов в композитный лазерный элемент, при этом пайку осуществляют при температуре 550-700°С, удельном давлении 15-40 кг/см2, в течение 10-45 минут, стекло дополнительно содержит оксид цинка ZnO при следующем соотношении компонентов, мас.%:

PbO - 61,5-64,3

В2О3 - 19,4-17,3

SiO2 - 5,8-7,4

Al2O3 - 7,05-5,5

ZnO - 5,95 - 5,05

Предлагаемое соотношение компонентов позволяет получить стекло с ТКЛР близким по величине к монокристаллу YAG в диапазоне температур 0-500°С, что обеспечивает целостность спая при пайке кристаллов различного состава. Новый состав стекла позволяет проводить термообработку спаев при 550-700°С, что на 550-400°С ниже, чем у прототипа. При температуре менее 550°С стекло не будет обладать вязкостью для пайки, а при более 700°С летучесть компонентов стекла существенна, что приведет к изменению параметров стекла.

Оксиды свинца и бора являются основой большинства легкоплавких припоечных стекол. Повышение легкоплавкости удалось получить путем увеличения содержания оксида свинца и при введении в состав стекла оксида цинка, которые понижают вязкость в большом диапазоне температур, улучшают растекаемость. Оксид алюминия - улучшает прочностные свойства стекла. Оксиды алюминия и кремния повышают химическую стойкость стекол. Оксид свинца повышает показатель преломления. Таким образом, соединение кристаллических оптических деталей в единый моноблок осуществляют через легкоплавкое припоечное стекло системы PbO-В2О3-SiO2-Al2O3-ZnO.

Стекла указанного состава обладает ТКЛР ~ 8,1×10-7 град-1, температурой размягчения 440-470°С., не склонно к расстекловыванию, технологичны в изготовлении, обладают достаточной текучестью и хорошей адгезией к материалам соединяемых элементов. Корректировку значений ТКЛР и показателя преломления в зависимости от сопрягаемых материалов проводили путем увеличения или уменьшения содержания компонентов стекла в пределах указанных диапазонов.

Перед процессом пайки двух кристаллов проводится наплавка стекла на рабочие сопрягаемые поверхности кристалла. Для этого на поверхности кристалла помещается порошок размельченного стекла, полученного после его выработки. Кристаллы с порошком стекла разогреваются до температуры 530-620°С. После наплавки полученные структуры охлаждаются для дальнейшей пайки. При температуре менее 530°С стекло не расплавится, а при температуре 620-700°С изменений в наплавке стекла не будет. При температуре выше 700°С происходит изменение стехиометрического состава стекла.

Для осуществления пайки кристаллы соединяются друг с другом в области наплавки стекла и сжимаются под удельным давлением 15-40 кг/см2. Пайка кристаллов происходит при температуре 550-700°С в течении 10-45 минут. При данных условиях не происходит необратимых изменений в сопрягаемых элементах. Кроме того, достигается достаточная текучесть и хорошая смачиваемость припаечным стеклом материалов соединяемых элементов. В зависимости от величины оказываемого давления изменяется толщина промежуточного слоя стекла между кристаллами, которая зависит от вязкости стекла при данной температуре. В заданных условиях толщина слоя составляет 8-20 мкм. После соблюдения условий пайки полученная композитного активного элемента инерционно охлаждается. Граница раздела кристаллов, соединенных через припаечное стекло, обладает оптической чистотой при близости значений показателя преломления припаечного стекла и сопрягаемых материалов.

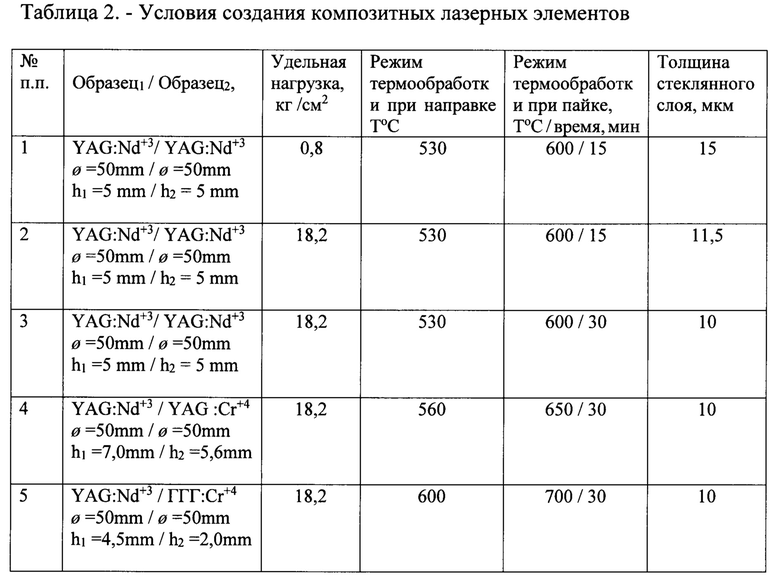

Примеры конкретного выполнения представлены в таблицах 1 и 2.

Пример 1.

Способ создания композитного лазерного элемента, включающий наплавку предварительно размельченного стекла состава 1 (Таблица 1) на поверхности контакта двух кристаллов ИАГ:Nd3+ при температуре 530°С (Таблица 2). После наплавки полученные структуры охлаждаются для дальнейшей пайки. Для осуществления пайки кристаллы соединяются друг с другом в области наплавки стекла и сжимаются под удельным давлением 18,2 кг/см2. Пайка кристаллов происходит при температуре 600°С в течении 30 минут (Таблица 2). В заданных условиях толщина слоя составляет 11 мкм. После соблюдения условий пайки полученный композитный активный элемент инерционно охлаждается.

Пример 2.

Пример создания композитного лазерного элемента аналогичен примеру 1, но вместо кристаллов ИАГ:Nd3+ использовались для пайки кристаллы ИАГ:Nd3+ и ИАГ:Cr4+ стеклом с составом 2 (Таблица 1). Температура наплавки стекла составила 560°С, а температура пайки композитного активного элемента 650°С. Удельное давления, при которой сжимается элемент, равняется 22 кг/см2 (Таблица 2).

Пример 3.

Пример создания композитного лазерного элемента аналогичен примеру 1, но вместо кристаллов ИАГ:Nd3+ использовались для пайки кристаллы ИАГ:Nd3+ и ГГГ:Cr4+ стеклом с составом 4 (Таблица 1). Температура наплавки стекла составила 600°С, а температура пайки композитного активного элемента 700°С (Таблица 2).

Данный способ создания композитного лазерного элемента на основе оксидных кристаллов позволяет уменьшить температуру пайки композиционного активного элемента в атмосфере воздуха, что упрощает технологию и требования к созданию подобных композитных активных элементов.

Источники информации

1. W. Koechner. Solid State Laser Engineering. - Springer Verlag. 1999.

2. Patent US 5394413 или патент РФ 2397586.

3. J. Sulca, H. Jelinkova, M. Nemeca, K. Nejezchlebb, V. Skodab Nd:YAG/V:YAG microchip laser operating at 1338 nm; Lazer Physics Letters 2(11), p. 519-524, November 2005.

4. Patent WO 2000071342.

5. K. Fujioka, A. Sugiyama, Y. Fujimoto, J. Kawanaka, N. Miyanaga, Ion diffusion at the bonding interface of undoped YAG/Yb:YAG composite ceramics; Optical Materials (46), p. 542-547; May 2015.

6. K. Fujiokaa, X. Guoa, M. Maruyamab, J. Kawanakaa, N. Miyanaga Room-temperature bonding with post-heat treatment for composite Yb:YAG ceramic laser; Optical Materials (91), p.344-348; march 2019.

7. Патент RU 2560438.

8. Патент RU 2477342.

9. Буфетов Г.А., Гусев М.Ю. Эпитаксиальные пленки Nd3+:ГГГ и Cr4+:ГГГ для применения в неодимовых лазерах, Труды ИОФ им. A.M. Прохорова, том 64, стр. 95- 117, 2008 г.

10. Патент США №4509175 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ ЭЛЕМЕНТ ИЗ ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО НЕОДИМОМ, С ПЕРИФЕРИЙНЫМ ПОГЛОЩАЮЩИМ СЛОЕМ | 2012 |

|

RU2516166C1 |

| СОСТАВ ЛЕГКОПЛАВКОГО СТЕКЛА ДЛЯ СКЛЕИВАНИЯ ОПТИЧЕСКИХ И ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛОВ И КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА И СПОСОБ СКЛЕИВАНИЯ ОПТИЧЕСКИХ И ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ДАННЫМ СОСТАВОМ | 2022 |

|

RU2800277C1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2017 |

|

RU2672367C1 |

| ВАРИСТОР С ЗАЩИТНЫМ И ИЗОЛИРУЮЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2278434C1 |

| ЛЮМИНЕСЦИРУЮЩАЯ НАНОСТЕКЛОКЕРАМИКА | 2014 |

|

RU2579056C1 |

| ОПТИЧЕСКОЕ ФОСФАТНОЕ СТЕКЛО | 2010 |

|

RU2426701C1 |

| ЛЮМИНЕСЦИРУЮЩЕЕ СТЕКЛО | 2012 |

|

RU2553879C2 |

| ЭЛЕКТРОВАКУУМНОЕ СТЕКЛО | 1995 |

|

RU2108987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОПЛАВКОЙ СТЕКЛОКОМПОЗИЦИИ | 2016 |

|

RU2614844C1 |

| СТЕКЛО | 1995 |

|

RU2081069C1 |

Использование: для создания композитного лазерного элемента на основе оксидных кристаллов. Сущность изобретения заключается в том, что осуществляют пайку при помощи стекла, содержащего оксиды свинца PbO, бора В2О3, алюминия Al2O3 и кремния SiO2, при этом перед пайкой производят наплавку стекла при температуре 530-620°С на контактирующие поверхности с последующим охлаждением для соединения кристаллов в композитный лазерный элемент, при этом пайку осуществляют при температуре 550-700°С, удельном давлении 15-40 кг/см2, в течение 10-45 минут, стекло дополнительно содержит оксид цинка ZnO при следующем соотношении компонентов, мас.%: PbO - 61,5-64,3; B2O3 - 19,4-17,3; SiO2 - 5,8-7,4; Al2O3 - 7,05-5,5; ZnO - 5,95-5,05. Технический результат: уменьшение температуры пайки композиционного активного элемента в атмосфере воздуха. 2 табл.

Способ создания композитного лазерного элемента на основе оксидных кристаллов, включающий пайку при помощи стекла, содержащего оксиды свинца PbO, бора В2О3, алюминия Al2O3 и кремния SiO2, отличающийся тем, что перед пайкой производят наплавку стекла при температуре 530-620°С на контактирующие поверхности с последующим охлаждением для соединения кристаллов в композитный лазерный элемент, при этом пайку осуществляют при температуре 550-700°С, удельном давлении 15-40 кг/см2, в течение 10-45 минут, стекло дополнительно содержит оксид цинка ZnO при следующем соотношении компонентов, мас.%:

| US 4509175 A, 02.04.1985 | |||

| US 5140604 A, 18.08.1992 | |||

| US 6171390 B1, 09.01.2001 | |||

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ОПТИЧЕСКОГО ЭЛЕМЕНТА ИЗ КРИСТАЛЛОВ ГРАНАТОВ | 2014 |

|

RU2560438C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ ОКСИДОВ | 2011 |

|

RU2477342C2 |

| Фототропное кристаллическое вещество | 1989 |

|

SU1735949A1 |

Авторы

Даты

2021-06-07—Публикация

2020-11-02—Подача