Изобретение относится к автоматическому управлению;химическими процессами и может быть использовано в нефтеперерабатьтающей и нефтехимической промьПЕпенности.

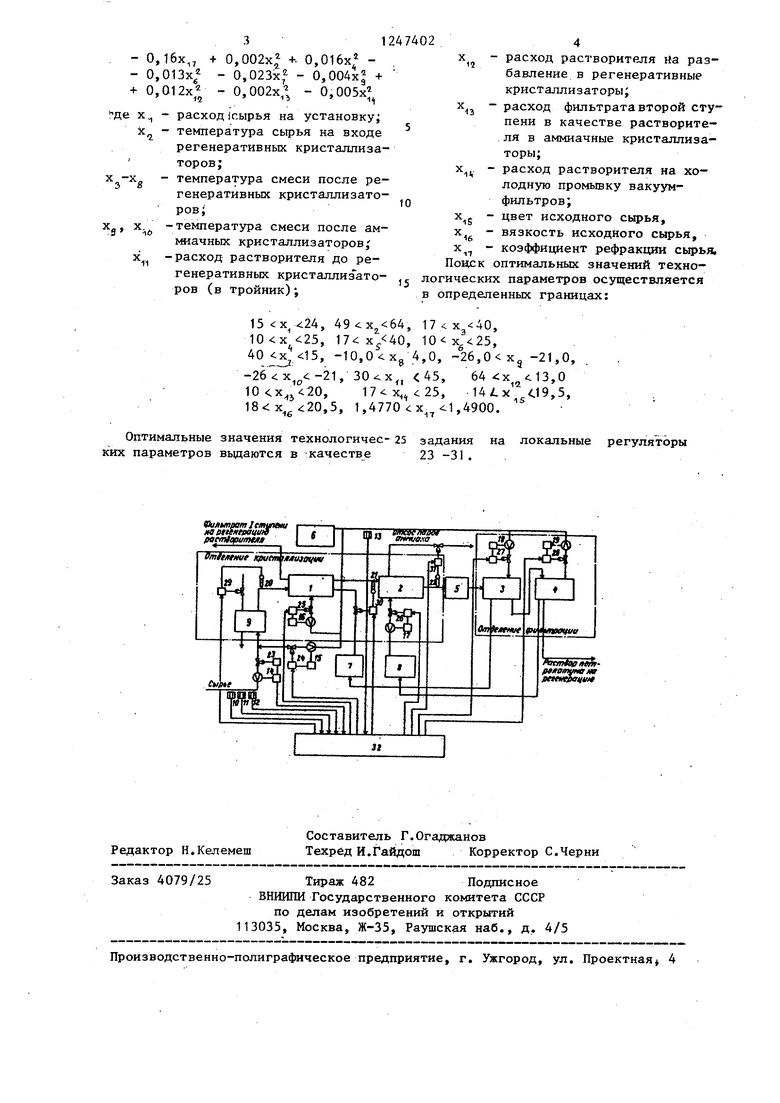

Целью изобретения является повышение качества получаемого масла и снижение потерь масла в твердой фазе.. На чертеже представлена блок-схема системы управления, реализующая предложенный способ.

Технологическая схема состоит из отделения кристаллизации, состоящего из регенеративных кристаллизаторов 1 и аммиачных кристаллизаторов 2, и отделения 3 и 4 фильтрации соответственно первой и второй ступени.

Между отделениями кристаллизации и фильтрации установлены питающая емкость 5 вакуум-фильтров, емкость 6 растворителя и емкости 7 и 8 фильтратов первой и второй ступени ,фильтрации. Для подготовки сырья перед отделением кристаллизации установлен . теплообменник 9.

Для измерения качества поступающего сьфья и растворителя установлены датчики 10-13 коэффициента рефракции, вязкости, цвета и содержания кетонов в растворителе.

Для измерения технологических параметров установлены датчики 14-19 расхода сырья, расхода растворителя перед подачей сьфья в регенеративные кристаллизаторы, расхода растворителя в регенеративные кристаллизаторы, расхода фильтрата второй ступени в качестве раство4)ителя в аммиачные кристаллизаторы, расхода растворителя на холодную промывку вакуум-фильтров первой ступени и расхода растворителя н холодную промывку второй ступени, датчики 20, 21 и 22 температуры сырья на входе в регенеративные кристаллизаторы, температуры смеси после регенеративных кристаллизаторов и температуры смеси после аммиачных кристаллизаторов.

Регулирование технологических параметров осуществляют регуляторами 23-31, а выработка управлякяцих воздействий осуществляется вычислительным блоком 32. .

Способ управления осуществляется следующим образом.

Сигналы от датчиков 10-14 поступают на вход вычислительного блока 32 с выхода которого подаются в качест

тае задания на регуляторы 24, 25 и 26 порционного разбавления сьфья растворителем в отделения кристаллизации: расхода растворителя в сьфье

до регенеративных кристаллизаторов, расхода растворителя в регенеративные кристаллизаторы и расхода фильтрата второй ступени в аммиачные кристаплизаторы, а также на регуляторы 29, 30 и 31 температурного режима охлаждения в процессе кристал-- лизации: температуры сьфья на входе в регенеративные кристаллизаторы, температуры смеси после регенератив-

ных кристаллизаторов и температуры смеси после аммиачных кристаллизаторов, и на регуляторы 27 и 28 подачи растворителя на холодную промывку выделившейся твердой фазы в вакуумфильтрах первой и второй ступени.

Управляющие воздействия, являющиеся заданием регуляторов, определяются вычислительным блоком 32 в результате решения следующей задачи:

min у f (х и) при ограничениях у f (х, С),

где у - содержание масла в твердой

фазе;

X - вектор входных сигналов блока 32, характеризующий качественные показатели сырья, растворителя и расхода сьфья; U - вектор выходных сигналов блока 32, характеризующий задания регуляторам 23-31, У - температура застывания де|Парафинированного масла. Зависимости содержания масла в твердой фазе и темпер атуры застыва- ния йепарафинйрованного масла от температурного, режима охлаждения, порционного разбавления сьфья растворителем и от качества исходного сьфья получены в результате исследований на про14Ы11шенной установке и имеют следующий вид:

у, 293,59 - 7,81х, - 0,075 х - - 1,51х - 0,05х, - 4,99х,, + .+ 0,019xf + 0,0б8х + 0,004х,

- 0,011х - 0,014х - 0,003х, 5 f + 0,00|хД + 0,05хД - 0,008хД + + 0,16„ ,

у - -6,69 - 0,48х + 0,43х, + + 0,57х + О.х - 2,3х

11

31247402

-0,1бх,, + 0,002х +. 0,01бх - ,

-0,013х/ - 0,023xf - 0,004х + + 0,012х - 0,002хД - 0,005xJ

S

х, - расход (сырья на установку; X - температура сырья на входе регенеративных кристаллизаторов;

- температура смеси после регенеративных кристаллизаторов;- температура смеси после амкжачных кристаллизаторов; -расход растворителя до регенеративных кристаллизаторов (в тройник);

.ь

, ,64, .0у , 17 , , , -10,,0, -2б, -21,0,

, 45, ,0 ,,25, 14/.,5,

18 х 20,5, 1,,4900.

-15

Оптимальные значения технологичес- 25 задания ких параметров выдаются в -качестве 23 -31 .

-расход растворителя йа разбавление в регенеративные кристаллизаторы;

расход фильтрата второй ступени в качестве растворителя в аммиачные кристаллизаторы;

расход растворителя на холодную промьшку вакуум- фильтров;

цвет исходного сырья, вязкость исходного сырья,

-коэффициент рефракции сырья, Поцск оптимальных значений технологических параметров осуществляется

в определенных границах:

2

.3 IV

iS X,, 16

X

С

-15

на локальные регуляторы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидких парафинов и маловязких масел | 1983 |

|

SU1147737A1 |

| СПОСОБ СОЛЬВЕНТНОЙ ДЕПАРАФИНИЗАЦИИ РАФИНАТОВ | 2012 |

|

RU2502788C1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Система автоматического управления блоком регенеративных кристаллизаторов в производстве парафинов | 1983 |

|

SU1189474A1 |

| Способ депарафинизации масляных фракций | 1990 |

|

SU1754767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

валюгаат leiauntmi яа ftiititpevuit peemtapuawi

Редактор Н.Келемеш

Составитель Г.Огаджанов

Техред И.Гайдош Корректор С.Черни

4079/25

Тираж 482Подписное

ВНИШ1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная 4

| Способ автоматического регулированияКОНцЕНТРАции жидКиХ пАРАфиНОВ B СыРьЕдЕпАРАфиНизАциОННОй уСТАНОВКи | 1978 |

|

SU806743A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ автоматического управления процессом депарафинизации масел | 1980 |

|

SU893996A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-07-30—Публикация

1984-07-04—Подача