1

Изобретение относится к аппаратам для приготовления эмульсий, может быть использовано в химической, нефтехимической, дорожно-строительной и других областях техники и строительства.

Цель изобретения - снижение энергозатрат при получении эмульсий нужного качества и обеспечение одновре- менного получения продуктов-различно степени дисперсности.

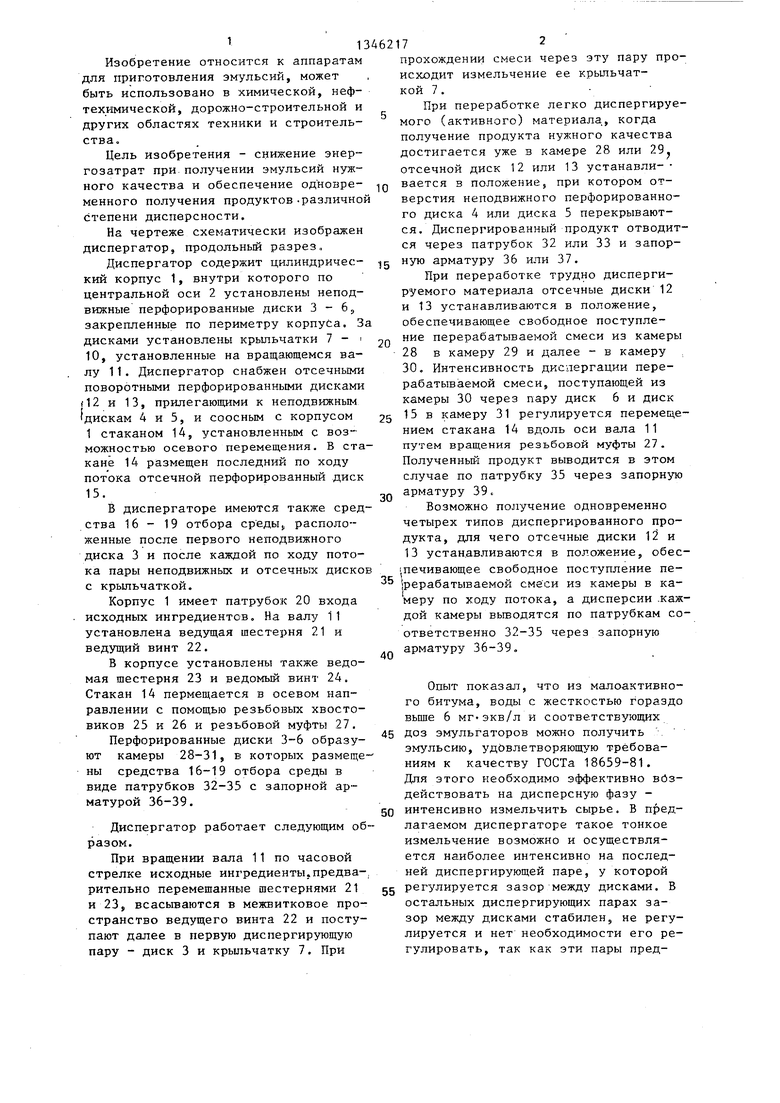

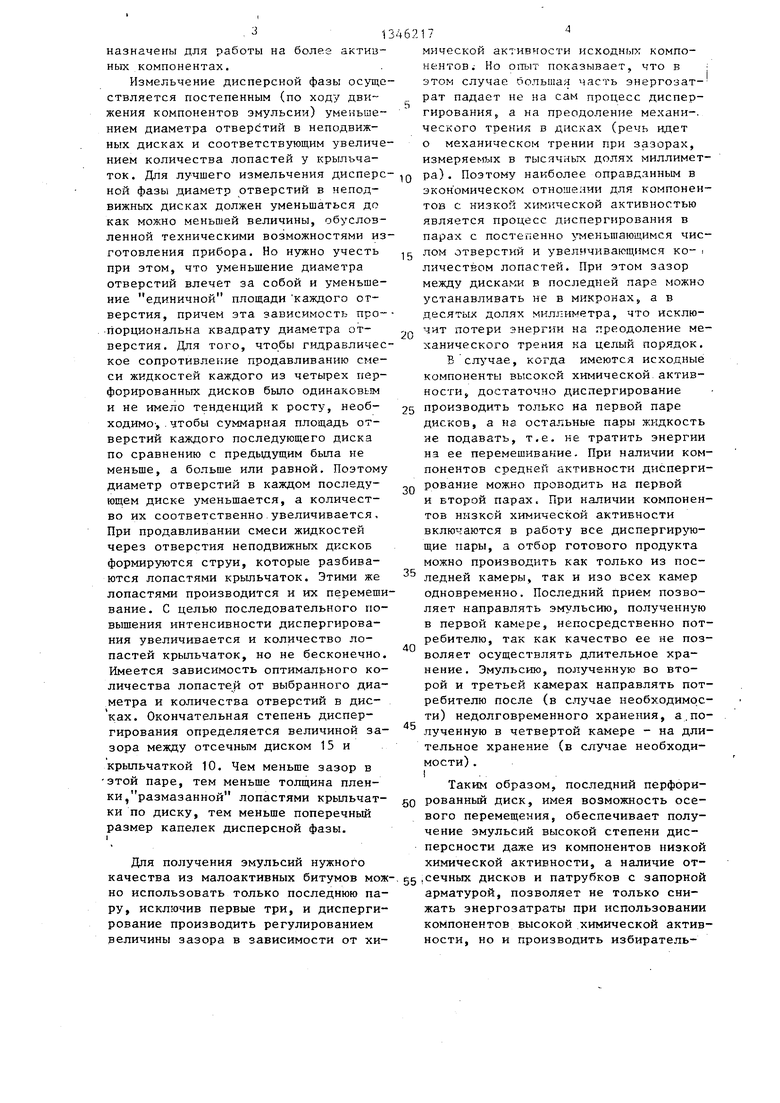

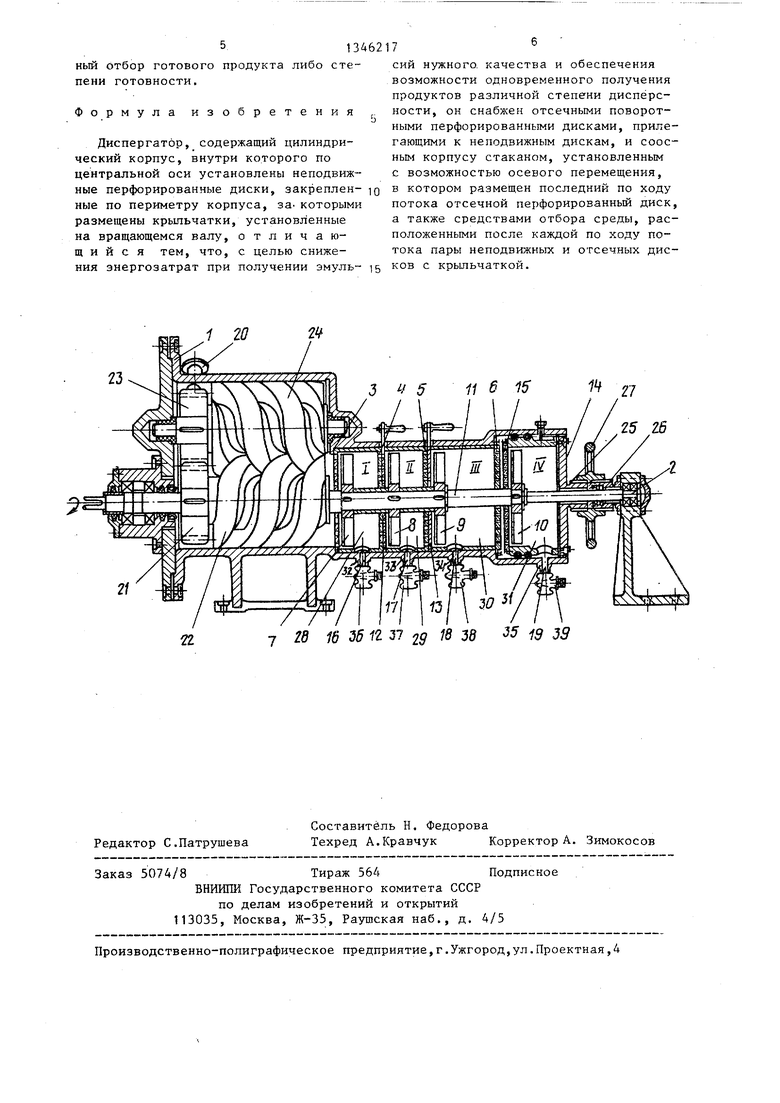

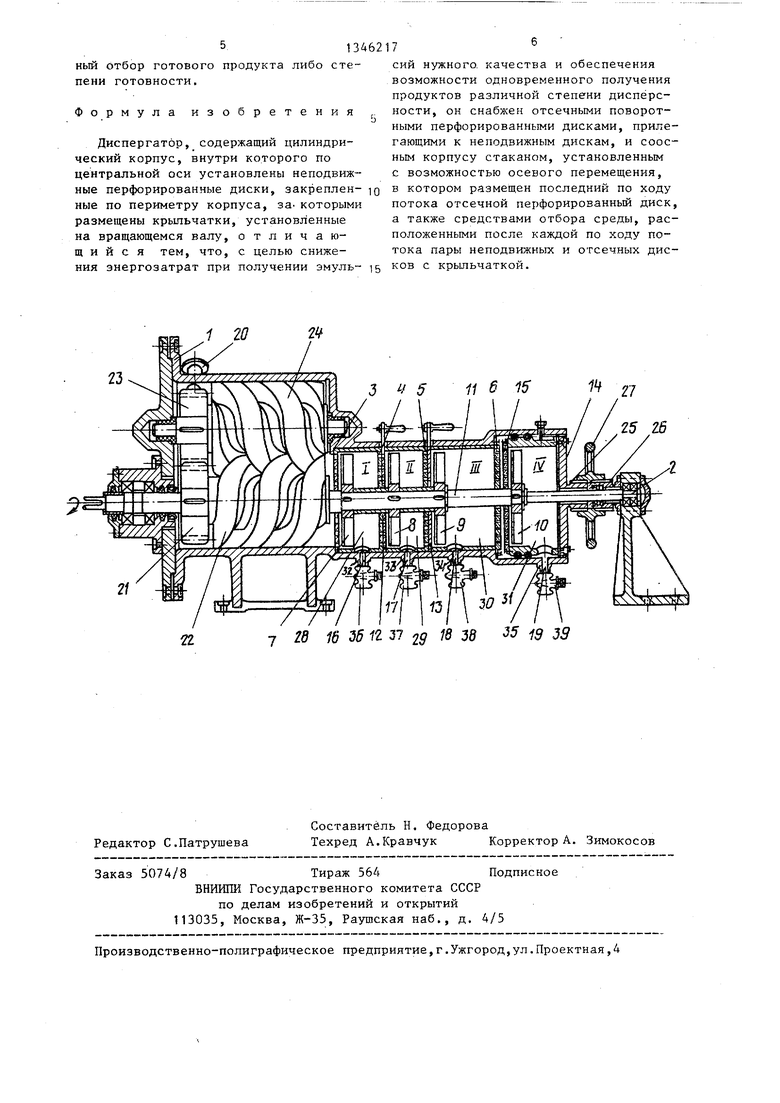

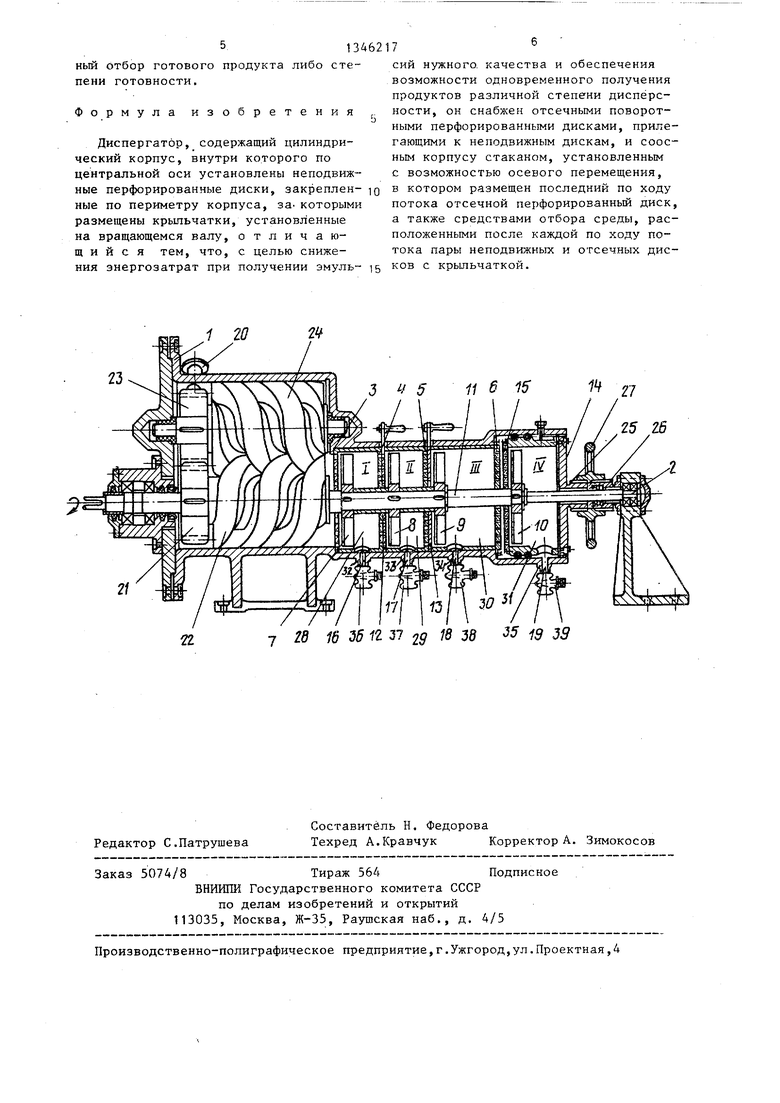

На чертеже схематически изображен диспергатор, продольный разрез,,

Диспергатор содержит цилиндричес- кий корпус 1, внутри которого по центральной оси 2 установлены неподвижные перфорированные диски 3 - 6,, закрепленные по периметру Kopnyta. З дисками установлены крыльчатки 1 - 10, установленные на вращающемся валу 1 1 . Диспергатор снабжен отсечными поворотными перфорированными дисками (12 и 13, прилегающими к неподвижным дискам 4 и 5, и соосным с корпусом 1 стаканом 14, установленным с возможностью осевого перемещения. В стакане 14 размещен последний по ходу потока отсечной перфорированный диск 15.

В диспергаторе имеются также средства 16 - 19 отбора средЫ), расположенные после первого неподвижного диска 3 и после каждой по ходу потока пары неподвижных и отсечных диско с крыльчаткой,

Корпус 1 имеет патрубок 20 входа исходных ингредиентов. На валу 11 установлена ведущая шестерня 21 и ведущий винт 22.

В корпусе установлены также ведомая шестерня 23 и ведомый винт 24. Стакан 14 пермещается в осевом направлении с помощью резьбовых хвостовиков 25 и 26 и резьбовой муфты 27.

Перфорированные диски 3-6 образу- ют камеры 28-31, в которых размеще ны средства 16-19 отбора среды в виде патрубков 32-35 с запорной арматурой 36-39.

Диспергатор работает следующим образом.

При вращении вала 11 по часовой стрелке исходные ингредиенты.предварительно перемешанные шестернями 21 и 23, всасываются в межвитковое пространство ведущего винта 22 и поступают далее в первую диспергирующую пару - диск 3 и крьшьчатку 7. При

Q

5 o 5

0

5

0

0

172

прохождении смеси через эту пару происходит измельчение ее крыльчаткой 7.-

При переработке легко диспергируемого (активного) материала., когда получение продукта нужного качества достигается уже в камере 28 или 29 отсечной диск 12 или 13 устанавли- веется в положение, при котором отверстия неподвижного перфорированного диска 4 или диска 5 перекрываются. Диспергированный продукт отводится через патрубок 32 или 33 и запорную арматуру 36 или 37.

При переработке трудно диспергируемого материала отсечные диски 12 и 13 устанавливаются в положение, обеспечивающее свободное поступление перерабатываемой смеси из камеры 28 в камеру 29 и далее - в камеру 30. Интенсивность диспергации перерабатываемой смеси, поступающей из камеры 30 через пару диск 6 и диск 15 в камеру 31 регулируется перемещением стакана 14 вдоль оси вала 11 путем вращения резьбовой муфты 27. Полученный продукт выводится в этом случае по патрубку 35 через запорную арматуру 39.

Возможно получение одновременно четырех типов диспергированного продукта, для чего отсечные диски 12 и 13 устанавливаются в положение, обес- 1печивающее свободное поступление пе- «рерабатываемой сме си из камеры в камеру по ходу потока, а дисперсии .каждой камеры выводятся по патрубкам соответственно 32-35 через запорную арматуру 36-39,

Опыт показал, что из малоактивного битума, воды с жесткостью гораздо вьппе 6 мг экв/л и соответствующих доз эмульгаторов можно получить . эмульсию, удовлетворяющую требованиям к качеству ГОСТа 18659-81. Для этого необходимо эффективно воздействовать на дисперсную фазу - интенсивно измельчить сырье. В предлагаемом диспергаторе такое тонкое измельчение возможно и осуществляется наиболее интенсивно на последней диспергирующей паре, у которой регулируется зазор между дисками. В остальных диспергирующих парах зазор между дисками стабилен, не регулируется и нет необходимости его регулировать, так как эти пары предназначень для работы на более активных компонентах.

Измельчение дисперсной фазы осуществляется постепенным (по ходу движения компонентов эмульсии) уменьшением диаметра отверстий в неподвижных дисках и соответствующим увеличением количества лопастей у крыльчаток. Для лучшего измельчения дисперсной фазы диаметр отверстий в неподвижных дисках должен уменьшаться до как можно меньшей величины, обусловленной техническими возможностями изготовления прибора. Но нужно учесть при этом, что уменьшение диаметра отверстий влечет за собой и уменьшение единичной площади каждого отверстия, причем эта зависимость пропорциональна квадрату диаметра отверстия. Для того, чтобы гидравлическое сопротивление продавливанию смеси жидкостей каждого из четьфех перфорированных дисков было одинаковым и не имело тенденций к росту, необходимо-, чтобы суммарная площадь отверстий каждого последующего диска по сравнению с предыдущим была не меньше, а больше или равной. Поэтому диаметр отверстий в каждом последующем диске уменьшается, а количество их соответственно увеличивается, При продавливании смеси жидкостей через отверстия неподвижных дисков формируются струи, которые разбиваются лопастями крыльчаток. Этими же лопастями производится и их перемешивание, С целью последовательного повышения интенсивности диспергирования увеличивается и количество лопастей крыльчаток, но не бесконечно. Имеется зависимость оптимального количества лопастей от выбранного диаметра и количества отверстий в дис- ках. Окончательная степень диспергирования определяется величиной зазора между отсечным диском 15 и

крыльчаткой 10. Чем меньше зазор в -этой паре, тем меньше толщина пленки,размазанной лопастями крыльчатки по диску, тем меньше поперечный размер капелек дисперсной фазы,

Дпя получения эмульсий нужного качества из малоактивных битумов мож но использовать только последнюю пару, исключив первые три, и диспергирование производить регулированием величины зазора в зависимости от хи

15

0

30

35

40

45

мической акт ивиости исходник компонентов; Но опыт показывает, что в этом случае большая часть энергозат- рат падает не на сам процесс диспергирования, а на преодоление механи-. ческого трения в дисках (речь идет о механическом трении при зазорах, измеряемых в тысячных, долях миллиметQ pa). Поэтому наиболее оправданным в экономическом отношении для компонентов с низкой химической активностью является процесс диспергирования в парах с постепенно т еньшающимся числом отверстий и увеличивающимся ко-i личеством лопастей. При этом зазор между диска ш в последней паре можно устанавливать не в микронах, а в десятых долях миллиметра, что исключит потери энергии на преодоление механического трения ка целый порядок. В , когда имеются исходные компоненты высокой химической активности, достаточно диспергирование

25 производить только на первой паре дисков, а на остальные пары жидкость не подавать, т.е. не тратить энергии на ее перемешивание. При наличии компонентов средней активности диспергирование можно проводить на первой и второй парах. При наличии компонентов низкой химической активности включаются в работу все диспергирующие пары, а отбор готового продукта можно производить как только из последней камеры, так и изо всех камер одновременно. Последний прием позволяет направлять эмульсию, полученную в первой камере, непосредственно потребителю, так как качество ее не позволяет осуществлять длительное хранение. Эмульсию, полученную во второй и третьей камерах направлять потребителю после (в случае необходимости) недолговременного хранения, а,полученную в четвертой камере - на длительное хранение (в необходимости) . I

Таким образом, последний перфори0 рованный диск, имея возможность осевого перемещения, обеспечивает получение эмульсий высокой степени дисперсности даже из компонентов низкой химической активности, а наличие от55 .сечных дисков и патрубков с запорной арматурой, позволяет не только снижать энергозатраты при использовании компонентов высокой химической активности, но и производить избиратель513462

ный отбор готового продукта либо степени готовности.

Формула изобретения

Ь

Диспергатор, содержащий цилиндрический корпус, внутри которого по центральной оси установлены неподвижные перфорированные диски, закреплен- ные по периметру корпуса, за которыми размещены крыльчатки, установленные на вращающемся валу, отличающийся тем, что, с целью снижения энергозатрат при получении эмуль- 15

сии нужного, качества и обеспечения возможности одновременного получения продуктов различной степени дисперсности, он снабжен отсечными поворотными перфорированными дисками, прилегающими к неподвижным дискам, и соос- ным корпусу стаканом, установленным с возможностью осевого перемещения, в котором размещен последний по ходу потока отсечной перфорированный диск, а также средствами отбора среды, расположенными после каждой по ходу потока пары неподвижных и отсечных дисков с крыльчаткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергатор | 1979 |

|

SU772573A1 |

| Диспергатор | 1984 |

|

SU1197717A1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829140C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829141C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2818216C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2818211C1 |

| Устройство для кавитационной обработки суспензий | 1989 |

|

SU1673183A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2230097C2 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

Изобретение относится к диспер- гаторам и позволяет снизить энергозатраты при получении эмульсий нужного качества и обеспечить одновременное получение продуктов различной степени дисперсности. Диспергатор содержит цилиндрический корпус, внутри которого по центральной оси установлены неподвижные перфорированные диски, закрепленные по периметру корпуса. За этими дисками размещены . крыльчатки, установленные на вращающемся валу. Диспергатор снабжен отсечными поворотными перфорированными дисками, прилегающими к неподвижным дискам, и соосным с корпусом стаканом, установленным с возможностью осевого перемещения, В стакане размещен последний по ходу потока отсечной перфорированный диск. После каждой по ходу потока пары неподвижных и отсечных дисков с крыльчаткой расположены средства отбора среды. 1 ил. ф (Л ОО 4; С5 Ю

1 20

23

21

TL

/ /III I f 28 16 36 12 37 29 5 за 5 13 39

1

27

2S

Редактор С.Патрушева

Составитель Н. Федорова

Техред А.Кравчук Корректор А. Зимокосов

Заказ 5074/8Тираж 564Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Диспергатор | 1979 |

|

SU772573A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-08—Подача