Изобретение относится к способам получения хлористого калия,, используемого в качестве минерального удобрения..

Целью изобретения является упрощение процесса, снижение энергозатрат и потерь целевого продукта с отходящими газ ами.

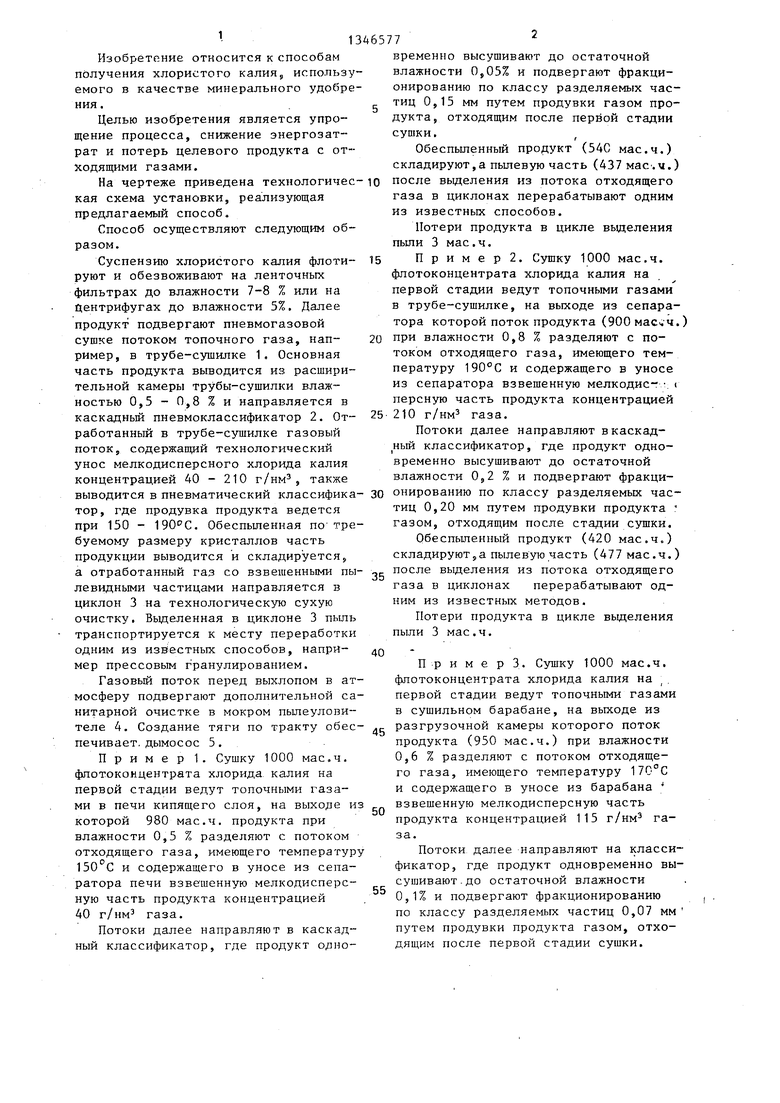

На чертеже приведена технологичес кая схема установки, реализующая предлагаемый способ

Способ осуществляют следующим образом.

Суспензию хлористого калия флоти- руют и обезвоживают на ленточных фильтрах до влажности 7-8 % или на центрифугах до влажности 5%. Далее продукт подвергают пневмогазовой сушке потоком топочного газа, нап- ример, в трубе-сушилке 1. Основная часть продукта выводится из расширительной камеры трубы-сушилки влажностью 0,5 - 0,8 % и направляется в каскадный пневмоклассификатор 2. От- работанный в трубе-сушилке газовый поток, содержащий технологический унос мелкодисперсного хлорида калия концентрацией 40 - 210 г/нм, также

выводится в пневматический классифика- 30 онированию по классу разделяемых час

тор, где продувка продукта ведется при 150 - 190 С. Обеспыленная по требуемому размеру кристаллов часть продукции выводится и складируется, а отработанный газ со взвешенными пы- левидными частицами направляется в циклон 3 на технологическую сухую очистку. Выделенная в циклоне 3 пыль транспортируется к месту переработки одним из известных способов, например прессовым гранулированием.

Газовый поток перед выхлопом в атмосферу подвергают дополнительной санитарной очистке в мокром пылеулопи- теле 4. Создание тяги по тракту обеспечивает, дымосос 5.

Пример 1. Сушку 1000 мае,ч. флотоконцентрата хлорида, калия на первой стадии ведут топочными газами в печи кипящего слоя, на выходе из которой 980 мае.ч. продукта при влажности 0,5 % разделяют с потоком отходящего газа, имеющего температуру 150°С и содержащего в уносе из сепаратора печи взвешенную мелкодисперсную часть продукта концентрацией 40 г/нм газа.

Потоки далее направляют в каскадный классификатор, где продукт одно

временно высушивают до остаточной влажности 0,05% и подвергают фракционированию по классу разделяемых частиц 0,15 мм путем продувки газом продукта, отходящим после первой стадии сушки.

Обеспьтенный продукт (54С мае.ч.) складируют,а пылевую часть (437 мас .ч.) после выделения из потока отходящего газа в циклонах перерабатывают одним из известных способов.

Потери продукта в цикле выделения пьши 3 мае.ч.

Пример 2. Сушку 1000 мае.ч. флотоконцентрата хлорида калия на

первой стадии ведут топочными газами в трубе-сушилке, на выходе из сепаратора которой поток продукта (900 мас. ч при влажности 0,8 % разделяют с потоком отходящего газа, имеющего температуру 190 С и содержащего в уносе из сепаратора взвешенную мелкодис- персную часть продукта концентрацией 210 г/нм газа.

Потоки далее направляют вкаскад- ный классификатор, где продукт одновременно высушивают до остаточной влажности Oj2 % и подвергают фракци0

5

5

0

5

тиц 0,20 мм путем продувки продукта газом, отходящим после стадии сушки.

Обеспыленный продукт (420 мае.ч.) складируют а пылевую часть (477 мае.ч.) после вьщеления из потока отходящего газа в циклонах перерабатывают одним из известных методов.

Потери продукта в цикле вьщеления пыли 3 мае.ч.

Примерз. Сушку 1000 мае.ч. флотоконцентрата хлорида калия на первой стадии ведут топочньми газами в сушильном барабане, на выходе из разгрузочной камеры которого поток продукта (950 мае.ч.) при влажности 0,6 % разделяют с потоком отходящего газа, имеющего температуру 170°С и содержащего в уносе из барабана взвешенную мелкодисперсную часть продукта концентрацией 115 г/нм газа.

Потоки далее направляют на классификатор, где продукт одновременно высушивают .до остаточной влажности 0,1% и подвергают фракционированию по классу разделяемых частиц 0,07 мм путем продувки продукта газом, отходящим после первой стадии сушки.

Обеспыленный продукт (778 мае.ч) складируют, а пылевую часть (170 мае .ч. после выделения из потока отходящего газа в циклонах перерабатьгоают одним из известных методов.

Потери продукта в цикле вьщеления пыли 2 мае.ч.

С превышением значения влажности 0,8 % перед продувкой газом снижается острота/сепарации, из-за чего присутствие частиц класса 0,1 мм в готовом продукте превышает 3%, что противоречит требованиям ТУ.

Сушка хлорида калия до влажности ниже 0,5% не дает технологических преимуществ по сравнению с рабочим диапазоном по эффективности разделения, но сопровождается ростом непроизводительных тепловых потерь.

Величина концентрации мелкодисперсного хлорида калия, равная 40 г/м газа, соответствует нижнему порогу, при котором еще сохраняется эффект дополнительной интенсификации операции обеспьшивания в способе.

Увеличение концентрации хлорида калия, взвешенного в газовом потоке (свыше 210 г/м), не дает дополнительных преимуществ по полное разделения, но не позволяет обеспечить санитарные требования по очистке от пьши обработанного после стадии обеспыливания газового потока.

. Фракционирование хлорида калия при температуре ниже 150 С недопусти МО из-за создания условий конденсаци паровой фазы в пылегазовом потоке после его тепломассообмена с обеспыленным продуктом. Вследствие указанного явления возможны образование отложений и забивка тракта.

Редактор Н. Гунько

Заказ 5087/21Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород, ул. Проектная, 4

0

5

0

5

0

0

Повышение температуры (свьше 190°С) при обеспыливании, не давая дополнительного эффекта по извлечению целевых фракций, связано с превьш)е- нием требуемого теплового потенциала газа, что увеличивает потери тепла с уходящим газом и снижает экономичность способа.

Способ позволяет упростить процесс за счет исключения стадии очистки газа от пыли после первой стадии сушки, уменьшить валовое количество ; пыли, выбрасываемое в атмосферу с от- ходящим газом, а также снизить потребление тепловой энергии в 1,10 - 1,16 раз.

Формула изобр ет ения

1.Способ извлечения хлорида .калия иа его суспензии, включающий флотацию, обезвоживание, сушку, выделение пьтевых фракций из продукта продувкой газовым потоком и очистку отходящего газа от пыли, отличающийся тем, что, с целью упрощения процесса, снижения энергозатрат и потерь целевого продукта с отходящими газами, сушку продукта ведут до остаточной влажности 0,5-0,8%, а вьщеление пылевых фракций из продукта осуществляют продувкой газовым потоком, отходящим со стадии сушки.

2.Способ по п. 1, отличающий с я тем, что, продувку продукта ведут газом с температурой 150-190°С и содержанием взвешенного в нем мелкодисперсного хлорида калия 40-210 г/нмз газа.

Составитель Л. Темирова

Техред М.Ходанич Корректор С- Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения хлорида калия из калийных солей | 1981 |

|

SU998347A1 |

| Способ получения гранулированных удобрений, преимущественно хлорида калия | 1986 |

|

SU1457984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2002 |

|

RU2200710C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАЛИЙНЫХ СОЛЕЙ | 2000 |

|

RU2176768C2 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИТИЧЕСКОМУ ПОЛУЧЕНИЮ МАГНИЯ И ХЛОРА | 2021 |

|

RU2763833C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2010 |

|

RU2460579C2 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ МОКРОМ СПОСОБЕ ПРОИЗВОДСТВА МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2097667C1 |

Изобретение относится к способу получения хлористого калия, может быть использовано в производстве минеральных удобрений и позволяет упростить процесс снижения энергозатрат и снизить потери.целевого продукта с отходящими газами. Способ реализуется следующим образом. Суспензию хлористого калия флотируют и обезвоживают на ленточных фильтрах до влажности 7-8%, а на центрифугахОбезвоженный тлотомнцент рат. газ до влажности 5%. Затем продукт подвергают пневмогазовой сушке потоком топочного газа в трубе 1. Основная часть продукта выводится из расширительной камеры трубы 1 и направляется в каскадньй пневмоклассификатор (ПК) 2. Отработанный газовый поток, содержащий технологический унос мелкодисперсного хлорида калия концентрацией 40-210 г/нм, поступает в ПК 2, где продувается при 150-190 0. Готовьш продукт, обеспьшенный по требуемому размеру кристаллов, выводится из установки, а отработанный газ со взвешенными пьшевидными частицами направляют в циклон 3 на очистку. Пыль, полученную в циклоне 3, транспортируют к месту переработки прессовым гранулированием. Газовый поток перед выхлопом в атмосферу подвергают дополнительной очистке в мокром пылеуловителе 4. Создание тяги по тракту обеспечивается дымососом. 1 3.п. ф-лы, 1 ил. Очищенный газ на ёыплоп S атмоареру pi-. & СО 01 OSecnbWEHHbiu продукт

| Приспособление для поворота станины станка с маятниковой пилой | 1927 |

|

SU9983A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1985-05-07—Подача