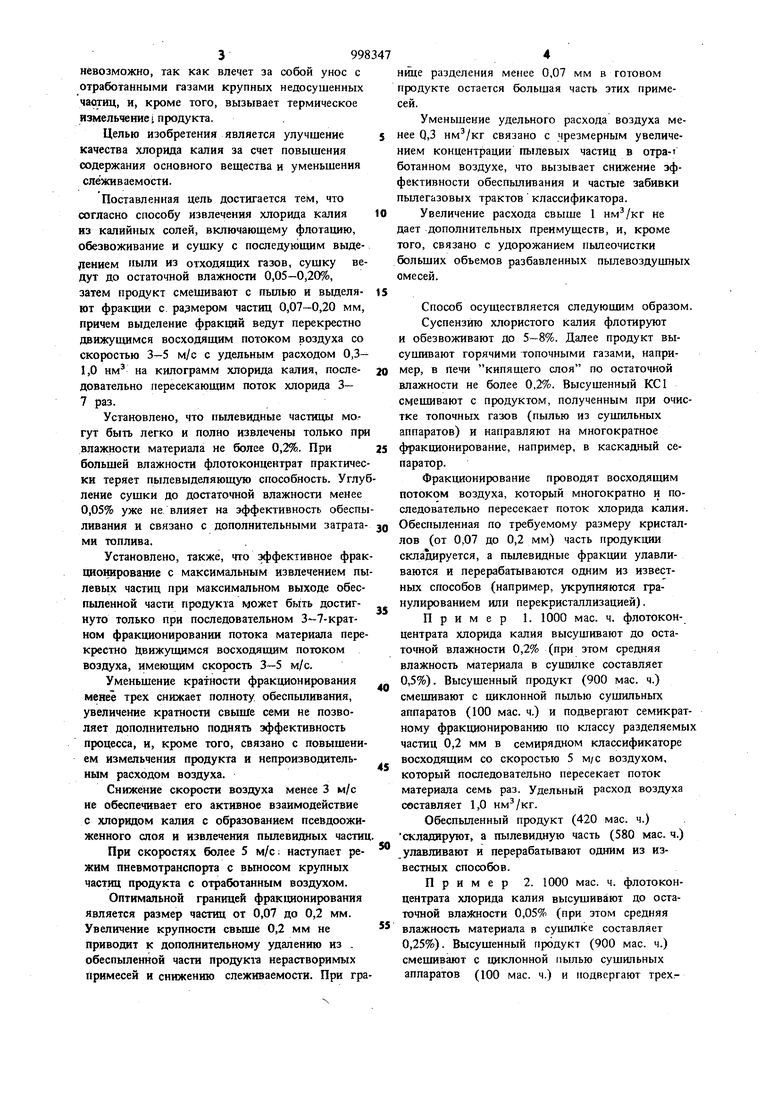

3998 невозможно, так как влечет за собой унос с отработанными газами крупных недосушенных частиц, и, кроме того, вызывает термическое измельчение продукта. Целью изобретения является улучшение качества хлорида калия за счет повышения содержания основного вещества и уменьшения слёживаемости. Поставленная цель достигается тем, что согласно способу извлечения хлорида калия из калийных солей, включающему флотацию, обезвоживание и сушку с последующим выде.дением ныли из отходящих газов, сушку ведут до остаточной влажности 0,05-0,20%, затем продукт смещивают с пылью и вьщеляют фракции с. размером частиц 0,07-0,20 мм, причем выделение фракций ведут перекрестно даижущимся восходящим потоком воздуха со скоростью 3-5 м/с с удельным расходом 0,3- 1,0 нм на килограмм хлорида калия, последовательно пересекающим поток хлорида 3- 7 раз. Установлено, что пылевидные частши 1 могут быть легко и полно извлечены только прт влажности материала не более 0,2%. При большей влажности флотоконцентрат практичес ки теряет пылевыделяющую способность. Углуб ление сушки до достаточной влажности менее 0,05% уже не влияет на эффективность обеспы ливания и связано с дополнительными затратами топлива. Установлено, также, что эффективное фрак ционирование с максимальным извлечением пы левых частиц при максимальном выходе обеспыленной части продукта может быть достигнуто только при последовательном 3-7-кратном фракционировании потока материала перекрестно Движущимся восходящим потоком воздуха, имеющим скорость 3-5 м/с. Уменьшение кратности фракционирования менее трех снижает полноту обеспыливания, увеличение кратности свыше семи не позволяет дополнительно поднять эффективность процесса, и, кроме того, связано с повышением измельчения продукта и непроизводительным расходом воздуха. Снижение скорости воздуха менее 3 м/с не обеспечивает его активное взаимодействие с хлоридом калия с образованием псевдоожиженного слоя и извлечения пылевидных частиц При скоростях более 5 м/с; наступает режим пневмотранспорта с вьшосом крупных частиц продукта с отработанным воздухом. Оптимальной границей фракционирования является размер частиц от 0,07 до 0,2 мм. Увеличение крупности свыше 0,2 мм не приводит к дополнительному удалению из . обеспыленной части продукта нерастворимых примесей и снижению слёживаемости. При гра нице разделения менее 0,07 мм в готовом продукте остается большая часть этих примесей. Уменьшение удельного расхода воздуха менее 0,3 связано с чрезмерным увеличением концентрации пылевых частиц в OTpa-t ботанном воздухе, что вызывает снижение эффективности обеспьшивання и частые забивки пылегазовых трактов классификатора. Увеличение расхода свыше 1 нм/кг не дает дополнительных преимуществ, и, кроме того, связано с удорожанием пылеочистки больших объемов разбавленных пылевоздушных смесей. Способ осуществляется следуюшим образом. Суспензию хлористого калия флотируют и обезвоживают до 5-8%. Далее продукт высушивают горячими топочными газами, например, в печи кипящего слоя по остаточной влажности не более 0,2%. Высушенный КС1 смешивают с продуктом, полученным при очистке топочных газов (пылью из сушильных аппаратов) и направляют на многократное фракционирование, например, в каскадный сепаратор. Фракционирование проводят восходящим потоком воздуха, который многократно и последовательно пересекает поток хлорида калия. Обеспыленная по требуемому размеру кристаллов (от 0,07 до 0,2 мм) часть продукции складируется, а пылевидные фракции улавливаются и перерабатываются одним из известных способов (например, укрупняются гранулированием или перекристаллизацией). Пример 1. 1000 мае. ч. флотоконцентрата хлорида калия высушивают до остаточной влажности 0,2% (при этом средняя влажность материала в сушилке составляет 0,5%). Высушенный продукт (900 мае. ч.) смешивают с циклонной пылью сушильных аппаратов (100 мае. ч.) и подвергают семикратному фракционированию по классу разделяемых частиц 0,2 мм в семирядном классификаторе восходящим со скоростью 5 м/с воздухом, который последовательно пересекает поток материала семь раз. Удельный расход воздуха составляет 1,0 . Обеспыленный продукт (420 мае. ч.) складируют, а пылевидную часть (580 мае. ч.) улавливают и перерабатывают одним из известных способов. Пример 2. 1000 мае. ч. флотоконцентрата хлорида калия высушивают до остаточной влажности 0,05% (при этом средняя влажность материала в сушилке составляет 0,25%). Высушенный продукт (900 мае. ч.) смешивают с циклонной пылью сушильных аппаратов (ЮО мае. ч.) и подвергают трехкратному фракционированию по классу разделяемых частиц 0,07 мм в трехрядном классификаторе восходящим со скоростью 3м/с воздухом, который последовательно пересекает поток материала три раза. Удельный расход воздуха составляет 0,3 . Обеспыленный . продукт (700 мае. ч.) скла дируют, а пылевидную часть (300 мае. ч.) улавливают и перерабатывают одним из извест .ных способов. Пример 3. 1000 мае. ч. флотоконцентрата хлорида калия высушивают до остаточной влажнос1и 0,13% (при этом средняя влажность материала в сушилке составляет 0,3%). Высушенный продукт 900 мае. ч.) смешивают с циклонной пылью сушильных anПаратов (100. мае. ч.) и подвергают пятикратному фракционированию по классу разделяе мых частиц 0,13 мм в пятирядном классифиI Каторе восходящим со скоростью 4 м/с воздухом, который последовательно пересекает поток материала пять раз. Удельный расход воздуха при зтом составляет 0,7 нм/кг. Обеспыленный продукт (830 мае. ч.) складируют, а пылевидную чаеть (170 мае. ч.) улавливают и перерабатывают одним из известных способов. В таблице представлены данные по харак териетикам исходных и готовых продуктов, полученных по предлагаемому и извеетному способам. Слеживаемоетъ определяют по величине усилия (кге/ем), необходимого для разрушения брикета удобрения, слеживающегося в условиях, имитирующих бестарное хранение и транспортирование хлорида калия. Как видно из приведенных данных при получении хлорида калия по предлагаемому способу достигается еушеетвениое повышение зффективноети обеепыливания. Содержание пылевидных частиц в готовом продукте сиижается с 12-37 до 2-4%, потери крупных фракций с удаляемыми пылевидными частицами сокращаются с 45 до 3-8%.

S

О Го

о

§

л

о in

VI

оо

U-1 П

Ю

cf

о О

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения хлорида калия | 1985 |

|

SU1346577A1 |

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 1997 |

|

RU2114784C1 |

| Способ получения гранулированных удобрений, преимущественно хлорида калия | 1986 |

|

SU1457984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| Способ обеспыливания хлорида калия | 1982 |

|

SU1108071A1 |

| Способ получения калийных удобрений из флотоконцентрата | 1987 |

|

SU1632959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2017 |

|

RU2652256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

t

00

о

о

t-ON

00

t-

ГО.

О «Л

о

VO

.4 сз

л.

з;

«л

ON

. 2

о ю

о. О

О тГ

О t-«л

1Л

ON

о

ON

ON

Л

ON О

S т СЭ -о

о

CN

CS

о

«л о

S

s ч

ЧО Ч

о

о --

сэ

n

(Л

n

in

ON

O

ON

ON

Одновременно с этим повышается качеств готового продукта за счет повышения основного, вещества, снижения содержания в нем нерастворимых примесей с 0,65-1,5 до 0,4-1 и уменьшения слеживаемости с 1,0-1,8 до 0,55-0,7 кгс/см Получаемый таким образом продукт прак тически не пылит и не слеживается и пригод для бестарного транспортирования в отдаленные районы страны и на экспорт. Ожидаемый экономический эффект за счет повышения эффективности процесса и улучшения качества продукта только для одирго производства мощностью 500 тыс. т. в год составюг не менее 700 тыс. руб. Реализация предлагаемого способа не связана с большими капитальными затратами и возможна на базе частичной реконструкшщ действующих калийных предприятий. Ф о р nf у л а изобретения 1. Способ извлечения хлортда калия из калийных солей, включающий флотацию, обе воживание н сушку с последуюищм выделением пыли из отходящих газов, отличающийся тем, что, с целью улучшения качества хлорида калия за счет повышения содержания основного вещества и уменьшения слеживаемости, сушку .ведут до остаточной влажности 0,05-0,20%, затем продукт смещивают с пылью и вьщеляют фракции с размером частиц 0,07-0,20 мм. 2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что выделение фракций ведут перекрестно движущимся восходящим потоком воздуха со скоростью 3-5 м/с с удельным расходом 0,3-1,0 нм на килограмм хлорида калия,, последовательно пересекающим поток хлорида калия 3-7 раз. Источники информации, принятые во внимание при экспертизе 1.Позин М. Е. Технология минеральных солей. Л., Химия, ч. 1, 1974, с. 164-166. 2.Каганович Ю. Я. Промышленные установки для сушки в кипящем слое. Л., Химия, . 62-63 (прототип).

Авторы

Даты

1983-02-23—Публикация

1981-08-11—Подача