1 .

Изобретение относится к методам укрупнения полидисперсных продуктов, преимущественно хлорида калия флотационного производства, путем прессового гранулирования и может быть использовано для получения минеральных удобрений.

Цель изобретения - снижение знер- гозатрат.

Пример 1. 1000 мае.ч. мелкозернистого хлорида калия с начальной влажностью 5% подвергают сушке горячими топочными газами в трубе- сушилке до остаточного содержания влаги 0,5%. Фракцию высушенных зерен размером более 0,20 мм (700 мае.ч.) выводят из расширительной камеры сушилки. Унесенную мелкодисперсную

часть потока хлорида калия размером менее 0,20 мм выделяют в циклонах из отработанного газа (297 мае.ч.). Эту часть продукта направляют на термообработку, которую ведут в перекрестном токе горячего газа и материала, причем температуру последнего доводят до 230°С. Крупный вы- сушенньй продукт (700 мае.ч.) объеди няют с пылевидной фракцией хлорида калия (296 мае.ч.), прошедшего термообработку, после чего смесь с температурой 80°С прессуют на валках. Полученную плитку перерабатывают известным способом с вьделением товарной фрак1дии гранул с размером от 1 до 4 мм.

Удельный расход тепловой энергии на обработку материала горячим газом (сушку и термообработку) составляет 304 кДж/кг товарного продукта.

Пример 2. 1000 мае.ч. мелкозернистого хлорида калия с начальной влажностью 5% подвергают сушке горячими топочными газами в печи кипящего слоя до остаточного содержания влаги О,15%.Фракцию высушенных зерен размером более 0,1 мм (850 мае.ч. выгружают из слоя печи. Унесенную мелкодисперсную часть потока хлорида калия размером менее 0,1 мм вьщеляют в циклонах из отработанного газа (147 мае.ч.). Эту часть продукта направляют на термообработку, которую ведут в перекрестном токе горячего газа и материала, причем температуру последнего доводят до 280°С.

Крупный высушенный продукт (850мас. ч.)объединяют с пылевидной фраюди ей хлорида калия (146 мае.ч.), прошедшего термообработку, после чего ведут прессование образовавшейся смеси с температурой 90 С на валках.

Полученную плитку перерабатывают аналогично условиям примера 1.

Удельный расход тепловой энергии на обработку материала горячим газом (сушку и термообработку) составляет 313 кДж/кг товарного продукта.

Примерз. 1000 мае.ч. мелкозернистого хлорида калия с начальной влажностью 5% подвергают сушке горячим топочным газом в печи до остаточного содержания влаги 0,7%. Фракцию высушенных зерен размером более 0,14 мм (780 мае,ч.) выгружа

5

0

5

д

ют из шахты печи. Унесенную мелкодисперсную часть потока хлорида калия размером менее 0,14 мм вьще- в циклонах из отработанного га- за (217 мае.ч.) Эту часть продукта направляют на термообработку, которую ведут в.перекрестном токе горячего газа и материала, причем температуру последнего доводят до 265 с.

Крупный высушенный продукт (780 мае.ч.) объединяют с пылевидной фракцией хлорида калия (216 мае.ч.), прошедшего термообработку, после чего ведут прессование на валках образовавшейся смееи с температурой 86 С.

Ползд1енную плит ку перерабатывают аналогично условиям примера 1.

Удельньй расход тепловой энергии на обработку материала горячим газом (сушку и термообработку) составляет 290 кДж/кг товарного продукта.

Пример 4 (прототип) . 1000 мае. ч. мелкозернистого хлорида калия с начальной влажностью 5% подвергают сушке горячими топочными газами в печи кипящего слоя до остаточного содержания влаги 0,5%. Фракцию высушенных зерен размером более 0,1 мм (850 мае.ч.) выгружают из слоя печи. Унесенную мелкодисперсную часть потока хлорида калия размером менее 0,1 мм выделяют в циклонах из отра- g ботанного газа (147 мае.ч.). Затем этот продукт увлажняют до 9% и подают (159 мае.ч.) для окатывания с добавкой.пара на тарельчатый грану- лятор. Сырые гранулы размером 1-4 мм направляют в барабанную сушилку на повторную сушку до 0,2%. СухИе гранулы (146 мае.ч.) объединяют е крупным выеушенным продуктом (850 мае.ч.) и ведут преееование полученной смеси на валках при 120 С.

0

0

5

0

5

Полученную плитку перерабатывают аналогично условиям примера 1.

Удельный расход теплов.ой энергии на обработку материала горячим газом сушки исходной соли и грануля- та составляет 400 кДж/кг товарного продукта.

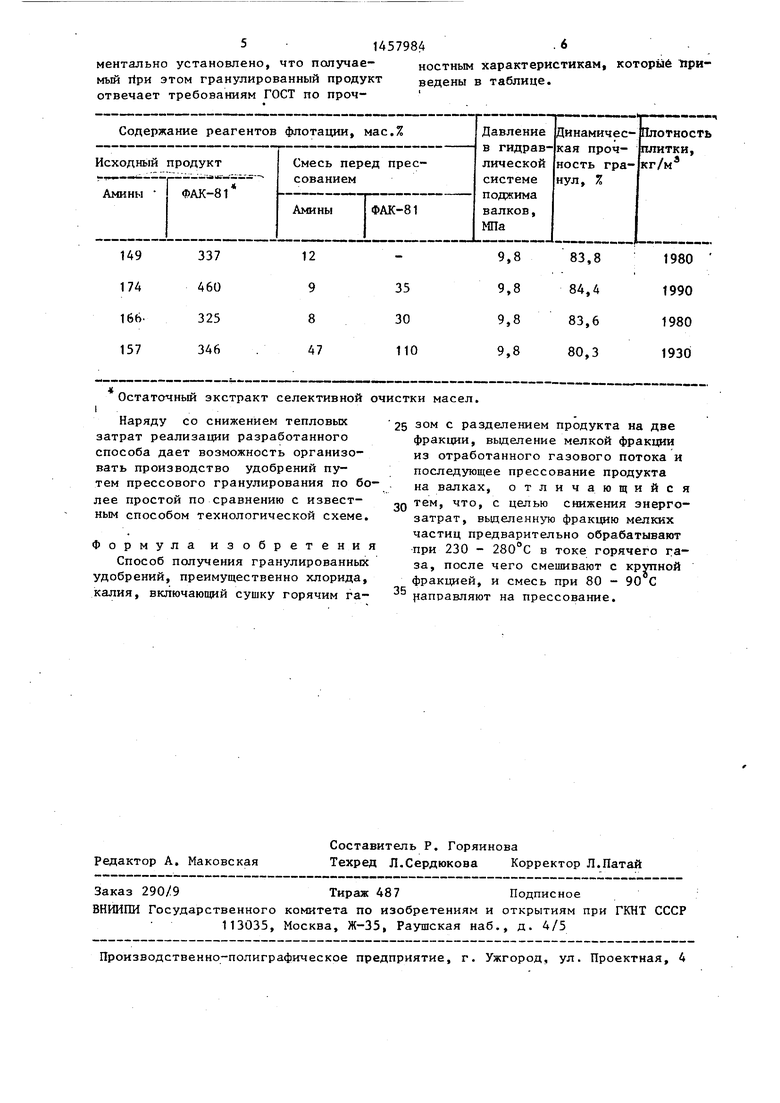

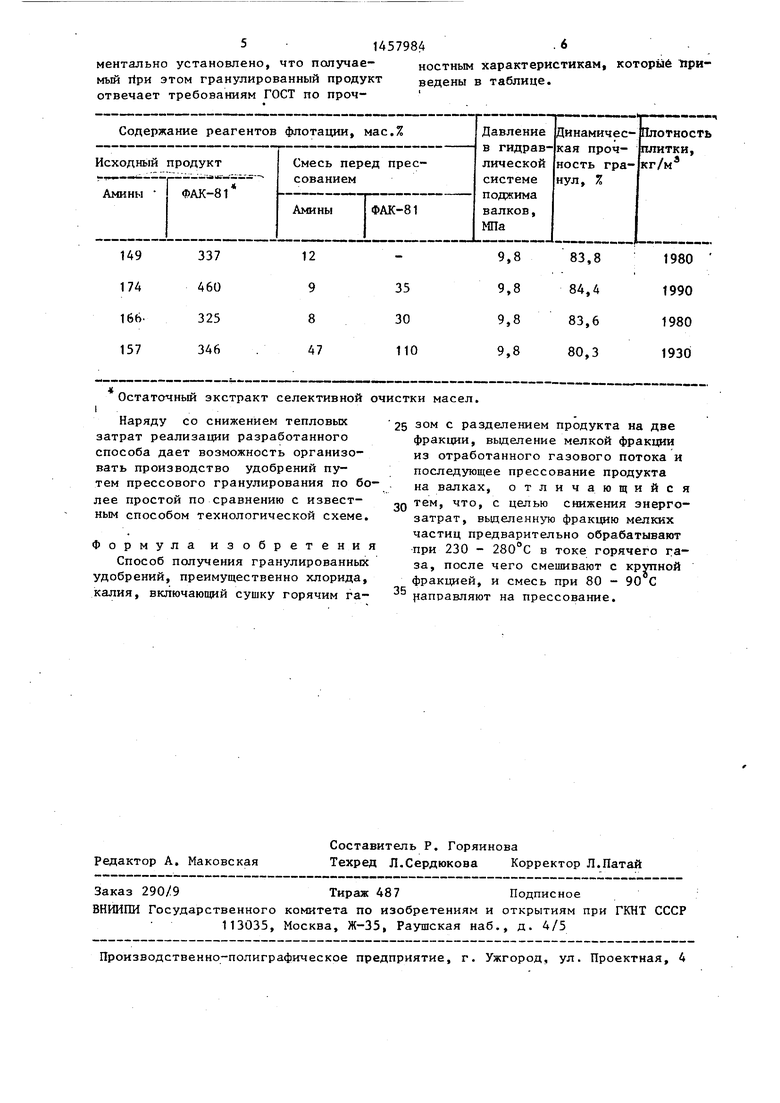

Как видно из приведенных данных, оеуществление предложенного способа позволит повысить экономичность производства гранулированного продукта, получаемого из. мелкозернистого флотоконцентрата, с большим содержанием пьиевидных частиц. Экспери-

мый rtpH этом гранулированный продукт отвечает требованиям ГОСТ по прочведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| Способ извлечения хлорида калия из калийных солей | 1981 |

|

SU998347A1 |

| Способ извлечения хлорида калия | 1985 |

|

SU1346577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАЛИЙНЫХ СОЛЕЙ | 2000 |

|

RU2176768C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2017 |

|

RU2652256C1 |

| Способ получения гранулированного хлористого калия | 1984 |

|

SU1231050A1 |

| Способ получения калимагниевого удобрения | 1987 |

|

SU1571043A1 |

| Способ получения калийных удобрений из флотоконцентрата | 1987 |

|

SU1632959A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 2009 |

|

RU2383398C1 |

Изобретение относится к методам, укрупнения полидисперсных продуктов, преимущественно хлорида калия флотационного произ водства, путем прессового гранулирования, может быть использовано для получения минеральных удобрений и позволяет снизить энергозатраты Сушку проводят горячим газом с разделением продукта на фракции - мелкую и крупную (МФ и КФ). МФ термооб- рабатывают при 230-280 с для удаления ПАВ, смешивают с КФ и смесь при температуре 80-90 прессуют на валках. 1 табл. S (Л й СП

Остаточный экстракт селективной очистки масел.

Наряду со снижением тепловых затрат реализации разработанного способа дает возможность организовать производство удобрений путем прессового гранулирования по более простой по сравнению с известным способом технологической схеме.

Формула изобретения Способ получения гранулированных удобрений, преимущественно хлорида, калия, включающий сушку горячим га25 зом с разделением продукта на две фракции, выделение мелкой фракции из отработанного газового потока и последующее прессование продукта на валках, отличающийся

3Q тем, что, с целью снижения энергозатрат, вьщелейную фракцию мелких частиц предварительно обрабатывают при 230 - 280 С в токе горячего г:а- за, после чего смешивают с крупной

35

фракцией, и смесь при 80 - 90 С направляют на прессование.

| Титков С.Н., Мамедов А.И., Соловьев Е.И | |||

| Обогащение калийных руд, М.: Недра, 1982, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Кочетков В.Н | |||

| Гранулирование минеральных удобрений | |||

| М.: Химия, 1975, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Соколов И.Д., Себалло В.А., Стружков В.Н | |||

| Разработка и внедрение технологии производства гранулированных и крупнокристаллических калийных удобрений | |||

| - Химическая промышленность, 1985 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Патент США № 4439384, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1542263, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-15—Публикация

1986-08-25—Подача