Изобретение относится к способам изготовления экранов кинескопов.

Целью изобретения является повышение производительности и снижение себестоимости .

После шлифования на поверхность экрана кинескопа наносят слой легкоплавкого стекла, температура растекания которого ниже температуры размягчения стекла экрана, а химическая устойчивость на один гидролитический класс ниже химической устойчивости стекла экрана, спекают при температуре, не превышающей температуру размягчения стекла экрана, в течение 15- 60 мин и удаляют излишек легкоплавкого стекла 8-15%-ным раствором азотной кислоты в течение 3-15 мин.

В результате диффузии легкоплавко- 20 слабые растворы кислот, в данном случае 8-15%-ный раствор азотной кислоты.

го стекла в стекло изделия шероховатая поверхность последнего сглаживается, приобретает вид слабо матированной с шероховатостью R 3,2-0,25.

Способ осуществляют следующим образом.

Шлифовку наружной сферы экрана ки нескола проводят на станке алмазным роликовым инструментом с алмазом на полимерной связке при следующих режимах шлифования: частота вращения экрана 245 об/мин, частота вращения Инструмента 350 об/мин, давление инструмента на э кран 20 кг, смазочно- охлаждаюп1ая жидкость - вода.

В процессе шлифования с экрана со шлифовывают 40-45 г стекла, шероховатость поверхности соответствует 7 классу (R 6,3-3,2 мкм).

Перед напылением экран подвергают тонкой шлифовке на станке.

В качестве шлифовального инструмента применяют бесконечную абразивную ленту с карбидом кремния черным зернистостью 40 мкм.

Поверхность экрана приобретает шероховатость 8-14 класса (К 1,6- 0,63 мкм).

Вслед за этим напыпяют легкоплавкое стекло на обработанную сферу экрана.

Для напыления используют порошок легкоплавкого стекла, прошедший че

5

рез сито 0063. В качестве дисперсной среды используют 0,2%-ный раствор метилцеллюлозы.

Толщина напьшенного слоя легкоплавкого стекла 150-200 мкм. Следующую операцию спекания легкоплавкого - стекла со стеклом экрана С95-3 проводят в конвекционной электропечи

.по режиму: подъем температуры до 520+5°С со скоростью 7 - 0,5 С

в 1 мин, выдержка при этой температуре в течение 15-60 мин, охлаждение со скоростью 9-1°С в 1 мин.

Глубина диффузии легкоплавкого стекла в стекло экрана 3-5 мкм.Часть пленки легкоплавкого стекла остается на поверхности экрана, она подлежит удалению. Дпя этого наиболее прием-

слабые растворы кислот, в дан

ном случае 8-15%-ный раствор азотной кислоты.

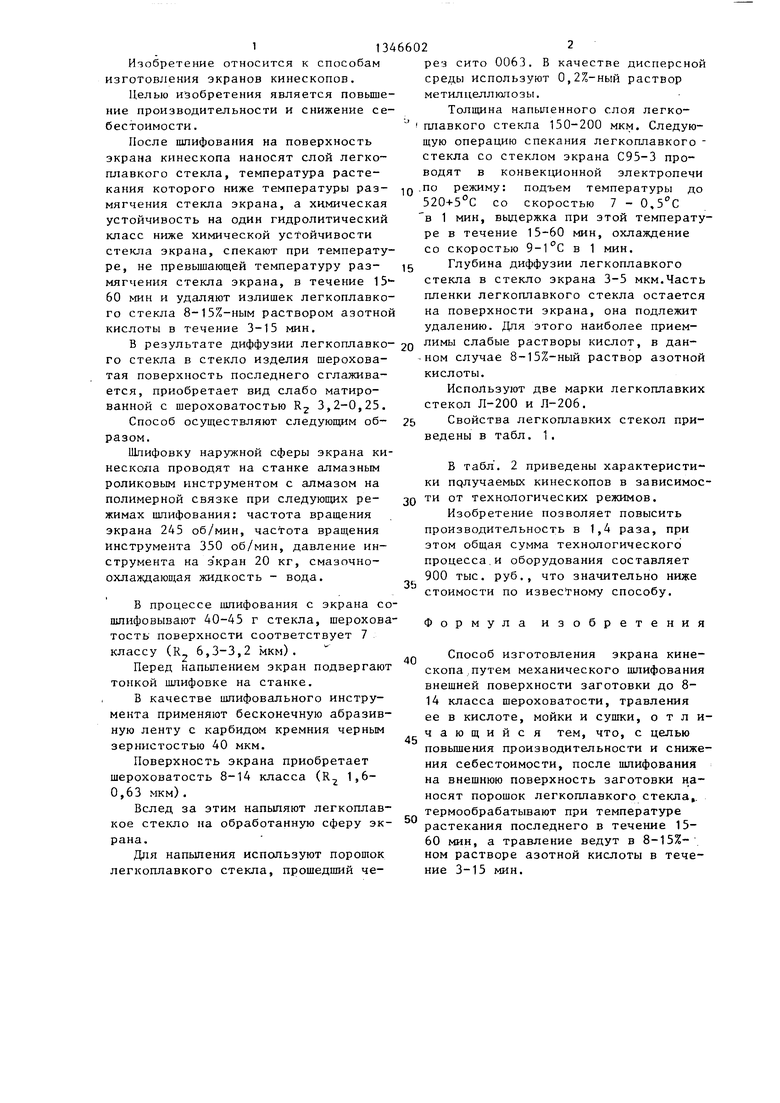

Используют две марки легкоплавких стекол Л-200 и Л-206.

Свойства легкоплавких стекол приведены в табл. 1.

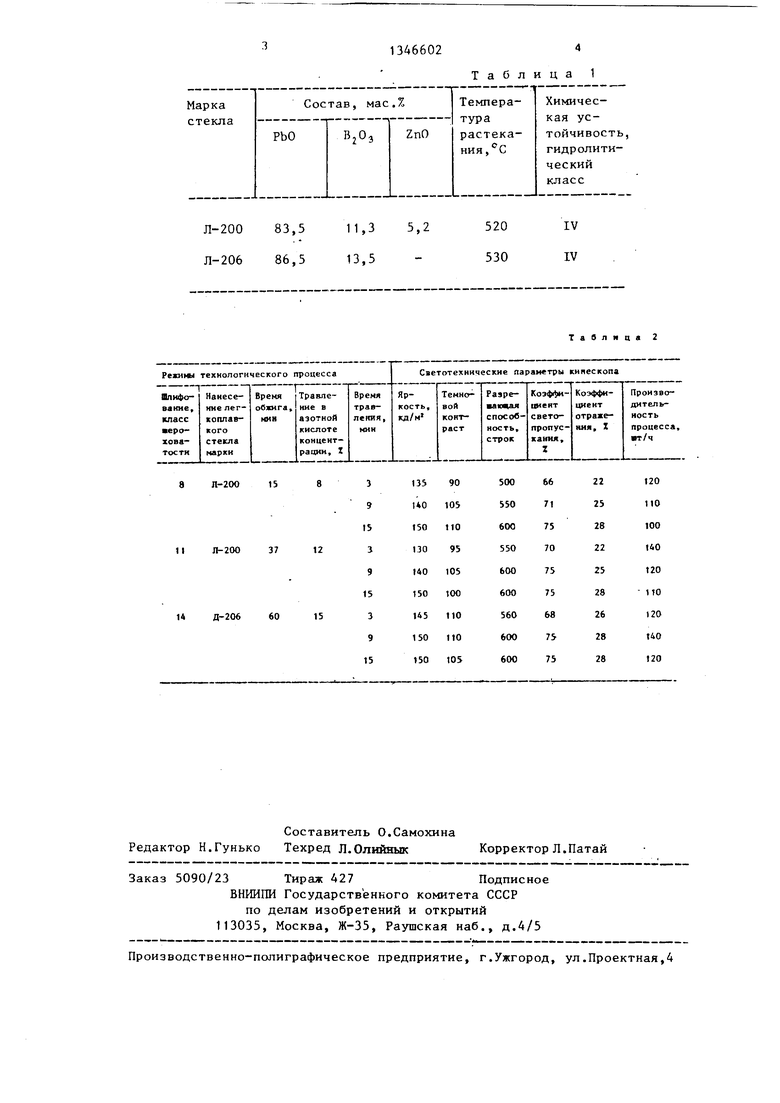

В табл. 2 приведены характеристики прлучаемых кинескопов в зависимости от технологических режимов.

Изобретение позволяет повысить производительность в 1,4 раза, при этом общая сумма технологического процесса.и оборудования составляет 900 тыс. руб., что значительно ниже стоимости по известному способу.

Формула изобретения

Способ изготовления экрана кинескопа .путем механического шлифования внешней поверхности заготовки до 8- 14 класса шероховатости, травления ее в кислоте, мойки и сушки, отличающийся тем, что, с целью повьш1ения производительности и снижения себестоимости, после шлифования на внешнюю поверхность заготовки наносят порошок легкоплавкого стекла,, термообрабатывают при температуре растекания последнего в течение 15- 60 мин, а травление ведут в 8-15%- ном растворе азотной кислоты в течение 3-15 мин.

Составитель О.Самохина Редактор Н.Гуньке Техред Л.Олийяык Корректор Л.Патай

Заказ 5090/23 Тираж 427Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 1

Тавлнаа 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ АНТИБЛИКОВОЙ ПОВЕРХНОСТИ ИНДИКАТОРА | 1998 |

|

RU2152912C1 |

| Способ шлифования экранов кинескопов | 1987 |

|

SU1465290A1 |

| Связка для изготовления абразивного инструмента | 1982 |

|

SU1046078A1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ СТЕКЛА | 2014 |

|

RU2595283C2 |

| Способ изготовления солнцезащитной офтальмологической линзы с переменным коэффициентом пропускания по поверхности | 1982 |

|

SU1090667A1 |

| Связка для изготовления абразивного инструмента | 1977 |

|

SU707791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПРЯМОУГОЛЬНОЙ РАМКИ ДЛЯ ОБОЛОЧКИ ВАКУУМНОГО ЛЮМИНЕСЦЕНТНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2142436C1 |

| Способ изготовления декорированных стеклоизделий | 1985 |

|

SU1428725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| Способ изготовления основы информационного диска | 1988 |

|

SU1656590A1 |

Изобретение относится к технологии производства кинескопов. С целью повышения производительности и снижения себестоимости способ изготовления экрана кинескопов включает механическое шлифование внешней поверхности заготовки до 8-14 класса шероховатости, нанесение порошка легкоплавкого стекла, термообработку при температуре растекания последнего в течение 15-60 мин и травление в 8-15%-ном растворе азотной кислоты в течение 3-15 мин. Производительность способа составляет 100-140 шт/ч. 2 табл. со 4 05 05

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| опублик | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1987-10-23—Публикация

1985-11-18—Подача