Изобретение относится к технологи изготовления носителей информации с основами из стекла.

Цель изобретения - повышение качества изготовления основы информационного диска толщиной менее 1 мм.

Сущность способа заключается в следующем.

Листовое стекло получают флоат-про- цессом с опорой из расплава металла, например олова. Полученное стекло разрезают на заготовки, из которых вырезают заготовки основ дисковой формы. На торцовой поверхности стекла, полученного флоат-процессом и контактировавшей с расплавом металла, формируется дефектный слой стекла, состоящий из смеси стекла и частиц металла, что снижает качество поверхностей информационной основы. Склеивают две заготовки основ торцами, не контактировавшими с расплавом металла посредством двусторонней клеевой плёнки в единый блок, который затем шлифуют и полируют с обеих сторон до требуемой толщины каждой из основ, что обеспечивает сьем дефектного слоя стекла. После окончания

механической обработки блок нагревают до размягчения клея клеевой пленки, разъединяют и промывают изготовленные основы.

Использование двухсторонней клеевой пленки дает следующие преимущества по сравнению с традиционно применяемыми клеями (пчелиный или синтетический воск, пицеин, шеллак, и т.п.): простота склеивания (не требуется подогрев заготовки, специальные грузы); высокое качество приклейки (прочность сцепления больше по сравнению с традиционными клеями в 5-6 раз); высокая степень равнотолщинности клеевого слоя; более высокая температура в зоне обработки.

Пример. Стеклянные диски диаметром 130 мм с центральным отверстием 15± 0,063 мм, в законченном виде должны иметь толщину 0,8 ± 0,025 мм и шероховатость торцовых поверхностей RZ 0,032- 0,025 мкм. Заготовки (диаметром 131 м) вырезают из термически полированного стекла толщиной 2,0 мм (минимальная толщина) алмазным резцом по шаблону. Отверстие (диаметром 14,5 мм) высверливают специальным алмазным

Ё

О

ел

ON

СП

ю о

сверлом, на сверлильном станке 2К52-1. Заготовки набирают пакетом по 5 шт. в специальное приспособление.

После шлифовки наружного и внутреннего диаметров, снятия фасок на кругло- шлифовальном станке модели 312П у заготовок основы, например магнитных дисков, определяют стороны, которые соприкасались с расплавленным оловом,для чего облучают торцовые стороны заготовок ультрафиолетовым излучением. Та сторона, которая контактировала с расплавленным металлом, люминисцирует. Далее попарно соединяют основы дисков по торцовым поверхностям, которые не контактировали с расплавленным оловом, с помощью двусторонней клеевой пленки ЛДК ЫУО 037..,116..ОУ. Попарно соединенные заготовки, в количестве четырех пар, устанавливают в сепараторы станка двусторонней полировки 04ПШ-127-004 для шлифовки Шлифовка осуществляется в два перехода- грубая и гонкая. В качестве шлифовальни- ков используют чугун. Шлифовку выпол няют свободным абразивом.В качестве абразивного инструмента при грубой шлифовке используют суспензию карбида кремния зеленого зернистостью 50 мкм и воды в соотношении 1:5 по объему соответственно.

Режимы шлифовки: скорость вращения шлифовальникгв 33 об/мин, удельное давление 0,32 кг/см2, время 55 мин. После грубой шлифовки толщина соединенных дисков 2 15 мм.

После промывки в проточной воде попарно соединенные диски переставляют в сепараторы станка для тонкой шлифовки. В качестве шлифовальников используют чугун. Шлифовку выполняют свободным абразивом, В качестве суспензии используют карбид кремния зеленый зернистостью 28 мкм и воды в соотношении 1:4 по объему соответственно.

Режим обработки: скорость вращения шлифовальников 33 об/мин, удельное давление 0,17 кг/см2, время 45 мин.

Толщина соединенных дисков после тонкой шлифовки 1,85 мм.

Суспензию подают вручную через каждые 2-3 мин по 100-150 г.

Отшлифованные диски полируют на станке того же типа по аналогичной схеме,

нов качестве полировального материала используют войлок электротехнический, а в качестве абразивной суспензии - фотопол и году. Полируют 20-25 мин при удельном давлении 0,12 кг/см2, скорости вращения

полировальников 33 об/мин.

Готовая пара соединенных дисков имеет толщину 1,8 мм. После этого соединеные диски подогревают до 140-150°С, разъединяют, убирают пленку, промывают от клея и

передают на следующие операции,

Так как в заготовках используют термически полированное стекло, то торцовые поверхности, по которым соединялись диски, дополнительной обработки не требуют.

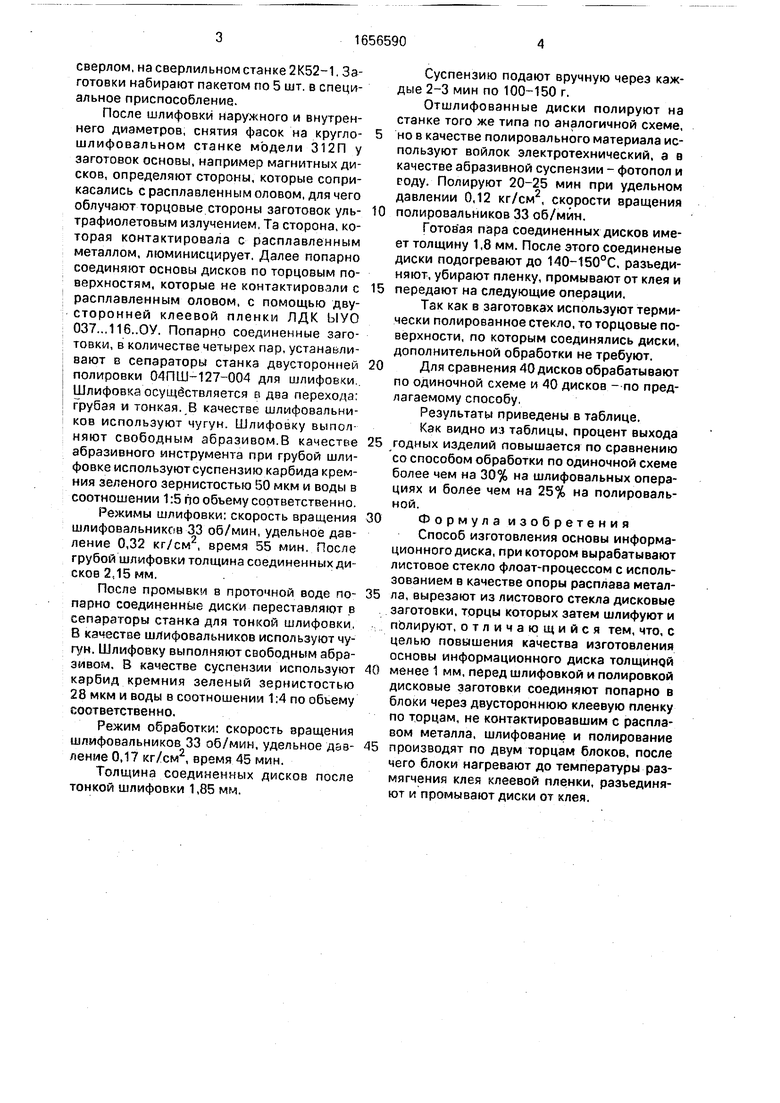

Для сравнения 40 дисков обрабатывают по одиночной схеме и 40 дисков - по предлагаемому способу.

Результаты приведены в таблице.

Как видно и.) таблицы, процент выхода

годных изделий повышается по сравнению со способом обработки по одиночной схеме более чем на 30% на шлифовальных операциях и более чем на 25% на полировальной.

Формула изобретения

Способ изготовления основы информационного диска, при котором вырабатывают листовое стекло флоат-процессом с использованием в качестве опоры расплава металла, вырезают из листового стекла дисковые заготовки, торцы которых затем шлифуют и полируют, отличающийся тем, что, с целью повышения качества изготовления основы информационного диска толщиной

менее 1 мм, перед шлифовкой и полировкой дисковые заготовки соединяют попарно в блоки через двустороннюю клеевую пленку по торцам, не контактировавшим с расплавом металла, шлифование и полирование

5 производят по двум торцам блоков, после чего блоки нагревают до температуры размягчения клея клеевой пленки, разъединяют и промывают диски от клея.

Финишная толщина диска 0,9 мм.

Финишная толщина блока 1,850 мм(два диска по 0,9 мм и пленка толщиной 0,05 мм.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЗАИЧНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2019422C1 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЗАИЧНОГО ИЗДЕЛИЯ | 2013 |

|

RU2516972C1 |

| СПОСОБ ОДНОСТОРОННЕЙ ШЛИФОВКИ ПЛАСТИН КАРБИДА КРЕМНИЯ СВОБОДНЫМ АБРАЗИВОМ | 2022 |

|

RU2790244C1 |

| Сублимационный клей для временного закрепления деталей | 1977 |

|

SU744017A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ОБРАБОТКИ АКТИВИРОВАННЫХ ЕВРОПИЕМ МОНОКРИСТАЛЛОВ ИОДИДА ЛИТИЯ | 1988 |

|

SU1609315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН МОНОКРИСТАЛЛОВ | 2005 |

|

RU2284073C1 |

Изобретение относится к накоплению информации, в частности к технологии изготовления носителей информации с основами из стекла, Способ позволяет получить основы дисков толщиной менее 1 мм при улучшении качества основы и повышении выхода годных основ путем склеивания двух сформированных заготовок дисков с помощью двусторонней клеевой пленки по торцам, не контактировавшим с расплавом металла, в блок. В дальнейшем производят двустороннюю обработку блока до необходимой толщины и разъединяют диски после нагревания до температуры размягчения клея клеевой пленки. 1 табл.

| Патент Великобритании № 2171990, кл, G 03 С 21/00, 1986. |

Авторы

Даты

1991-06-15—Публикация

1988-07-26—Подача