Изобретение относится к измерн - тельнсй технике и может быть использовано при контроле оптических покрытий, наносимых путем осаждения веществ в вакууме, при создании крупногабаритных зеркал, светоделителей и других оптических элементов.

Цель изобретения - повьшение точности контроля толщины оптических покрытий, наносимых на вращающуюся крупногабаритную деталь, за счет устранения влияния смещения изображения источника излучения на входной щели монохроматора, вызванное клино- видностью и торцовыми биениями вращающейся контролируемой детали.

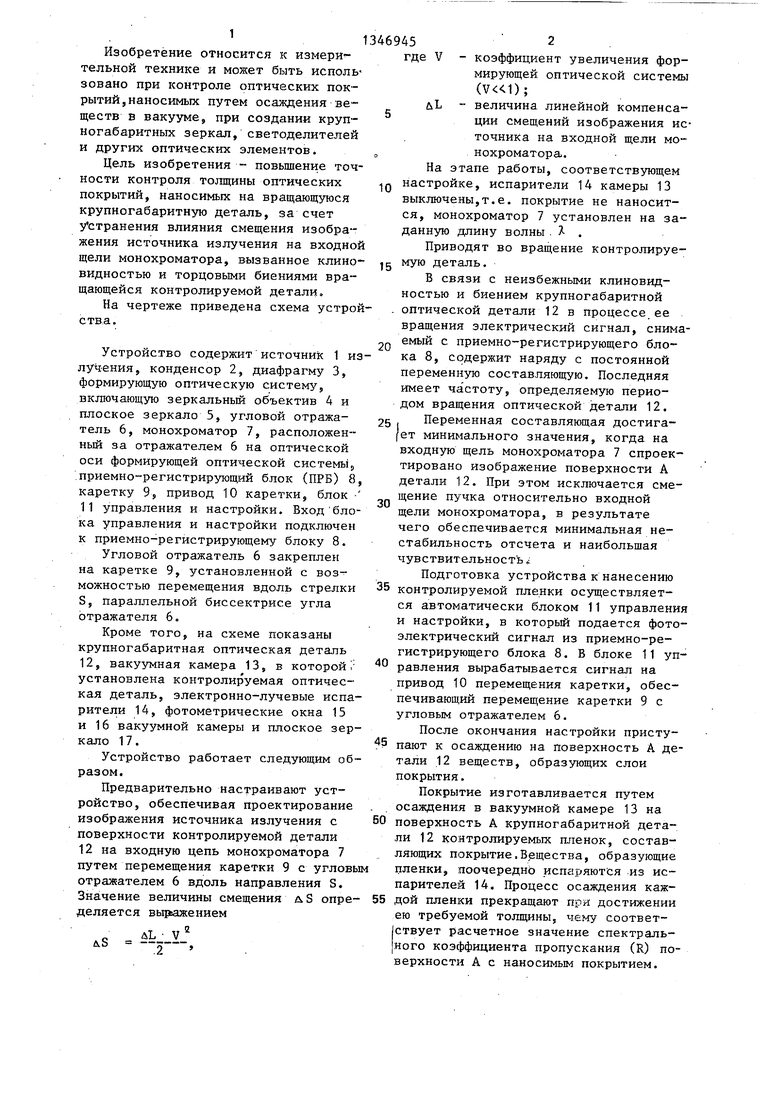

На чертеже приведена схема устройства.

Устройство содержит источник 1 из- луч-ения, конденсор 2, диафрагму 3, формирующую оптическую систему, включающую зеркальный объектив 4 и плоское зеркало 5, угловой отражатель 6, монохроматор 7, расположенный за отражателем 6 на оптической оси формирующей оптической системь, приемно-регистрирующий блок (ПРБ) 8, каретку 9, привод 10 каретки, блок

11управления и настройки. Вход блока управления и настройки подключен к приемно-регистрирующему блоку 8.

Угловой отражатель 6 закреплен на каретке 9, установленной с возможностью перемещения вдоль стрелки S, параллельной биссектрисе угла отражателя 6.

Кроме того, на схеме показаны крупногабаритная оптическая деталь 12, вакуумная камера 13, в которой i установлена контролируемая оптическая деталь, электронно-лучевые испарители 14, фотометрические окна 15 и 16 вакуумной камеры и плоское зеркало 17.

Устройство работает следующим образом.

Предварительно настраивают устройство, обеспечивая проектирование изображения источника излучения с поверхности контролируемой детали

12на входную цепь монохроматора 7 путем перемещения каретки 9 с угловы отражателем 6 вдоль направления S. Значение величины смещения д S опре- деляется выражением

л I . м

AS

дЪ V

.2

346945

где V

10

15

20

30

40

м55

45

60

коэффициент увеличения формирующей оптической системы (V«1);

uL - величина линейной компенсации смещений изображения источника на входной щели монохроматора.

На этапе работы, соответствующем настройке, испарители 14 камеры 13 выключены,т.6. покрытие не наносится, монохроматор 7 установлен на заданную длину волны . Я .

Приводят во вращение контролируемую деталь.

В связи с неизбежными клиновид- ностью и биением крупногабаритной оптической детали 12 в процессе, ее вращения электрический сигнал, снимаемый с приемно-регистрирующего блока 8, содержит наряду с постоянной переменную составляющую. Последняя имеет частоту, определяемую периодом вращения оптической детали 12. 25 Переменная составляющая достигает минимального значения, когда на входную щель монохроматора 7 спроектировано изображение поверхности А детали 12. При этом исключается смещение пучка относительно входной щели монохроматора, в результате чего обеспечивается минимальная нестабильность отсчета и наибольшая чувствительность ,1

Подготовка устройства к нанесению 35 контролируемой пленки осуществляется автоматически блоком 11 управления и настройки, в который подается фотоэлектрический сигнал из приемно-ре- гистрирующего блока 8. В блоке 11 управления вырабатывается сигнал на привод 10 перемещения каретки, обеспечивающий перемещение каретки 9 с угловым отражателем 6.

После окончания настройки приступают к осаждению на поверхность А детали 12 веществ, образующих слои покрытия.

Покрытие изготавливается путем осаждения в вакуумной камере 13 на поверхность А крупногабаритной детали 12 контролируемых пленок, составляющих покрытие.Вещества, образующие пленки, поочереднЬ испаряются из испарителей 14, Процесс осаждения каждой пленки прекращают при достижении ею требуемой толщины, чему соответствует расчетное значение спектрального коэффициента пропускания (R) поверхности А с наносимым покрытием.

При контроле конденсор 2 и плоское зеркало 17 создают изображение источника 1 излучения на поверхности А детали 12. Поток, пропущенный деталью 12 с контролируемой пленкой, объективом 4 и зеркалом 5, формирующей оптической системой, а также угловым отражателем 6, направляют на входную щель монохроматора 7.

Из всего лучистого потока, попавшего во входную щель монохроматора, он вьщеляет излучение с заданной длиной волны (А), которое направляют в приемный блок 8. Приемно-регистри- рукнций блок 8 преобразует излучение в электрический сигнал, пропорциональный коэффициенту пропускания Т (Л) 1 поверхности А. Сигнал поступает на два выхода. К одному из них подключен блок 11 управления и настройки, а к другому - отсчетный прибор (не показан) и исполнительное устройство, прекращающее осаждение вещества, образующего контролируемую пленку, при достижении заданного значения Т (Д) .

Устранение влияния перемещения лучей на оптических элементах на точность контроля исключается выбором размеров диафрагмы 3 в процессе подготовки устройства к работе.Световой размер d диафрагмы 3 определен из условия

К. d. - (п-1) (2ен- +

) D

..-Ьп

де К. - коэффициент, учитьтающий изменение размера сечения пучка при прохождении лучей от диафрагмы 3 до i-ro элемента;

d; - световой размер i -го оптического элемента, расположенного между деталью 12 и ПРБ 8;

Н,- - эффективный оптический путь от поверхности А детали 12 до i-ro элемента;

D,h, п,0

диаметр, толщина, показатель преломления и клиновидность

ВНИИти Заказ 5112/40 . Тираж 676

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

крупногабаритной оптической детали 12 соответственно;

йН - торцовое биение детали 12.

Отклонение хода лучей, вызванное клиновидностью и биением вращающейся крупногабаритной детали, не приводят к смещению изображения источника излучения на входной щели монохроматора. Тем самым исключается основная причина погрешности при контроле по пропусканию толщин пленок в процессе их нанесения.

При этом в устройстве достигается увеличение среднего уровня энергии, регистрируемого за время контроля, что обеспечивается оптической схемой, которая позволяет при всех возможных размерах и положениях крупногабаритной детали наилучшим образом собирать лучистый поток на входной щели монохроматора и, следовательно, в приемно-регист.рирующем блоке, что в свою очередь приводит к повышению отношения сигнал/шум, т.е. к повьшению стабильности отсчета и точности контроля.

0

5

0

5

0

Формула изобретения

Устройство для контроля толщины пленки в процессе нанесения ее на крупногабаритную оптическую деталь путем осаждения веществ в вакууме, содержащее источник излучения и конденсор, располагаемые по одну сторону контролируемой детали, формирующую оптическую систему, монохроматор и приемно-регистрирунщий блок, распола- . гаемые по другую сторону детали, о т- личающееся тем, что, с целью повьшения точности контроля, оно снабжено угловым зеркалом, расположенным между монохроматором и форми- (рующей оптической системой, кареткой} на которой расположено угловое зеркало, установленной с возможностью перемещения вдоль биссектрисы угла углового зеркала, приводом перемещения каретки, блоком управления и настройки, вход которого электрически соединен с приемно-регистрирующим блоком, а выход с приводом каретки, и диафрагмой, установленной между источником и конденсором.

Подписное

Изобретение может быть использовано для контроля толщины оптической пленки в процессе ее нанесения на крупногабаритную оптическую деталь. Целью изобретения является повьшение точности контроля толщины пленки за счет устранения смещения изображения источника излучения на входной щели монокроматора при вращении контролируемой детали. Излучение от источника 1 с помощью конденП-л сора 2 и зеркала 17 проектируют на поверхность контролируемой детали 12, переносят затем формирующей оптической системой изображение источника с поверхности контролируемой детали на входную щель монохроматора 7, который вьщеляет излучение с заданной длиной волны ( (. ) . Спектрально выделенное излучение направляют в прием- но-регистрирующий блок 8, где световое излучение преобразуют в электрический сигнал, пропорциональный коэффициенту пропускания детали с нанесенным покрытием. По величине спектрального коэффициента пропускания контролируемой детали с покрытием на выходе приемно-регистрирующего блока судят о величине толщины наносимой пленки. При достижении заданного значения прекращают нанесение пленки на контролируемую деталь. 1 ил. (Л со 4: а со 4 СП

| Оптико-механическая промышленность, 1970, № 3, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-10-23—Публикация

1985-04-08—Подача