Изобретение относится к технологии и оборудованию для лазерной наплавки.

Целью изобретения является повышение качества и производительности путем формирования за один проход наплавленного слоя заданной конфигурации.

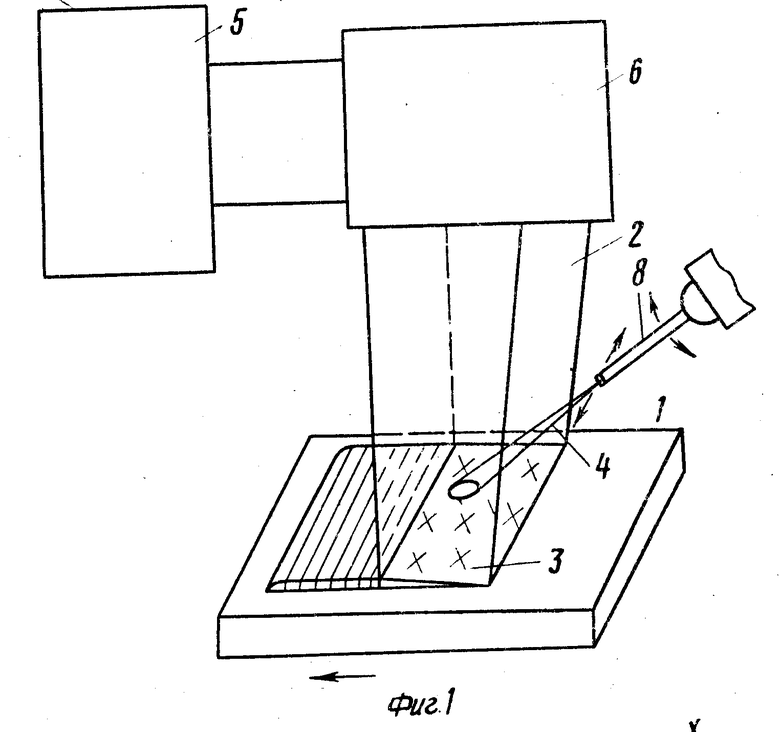

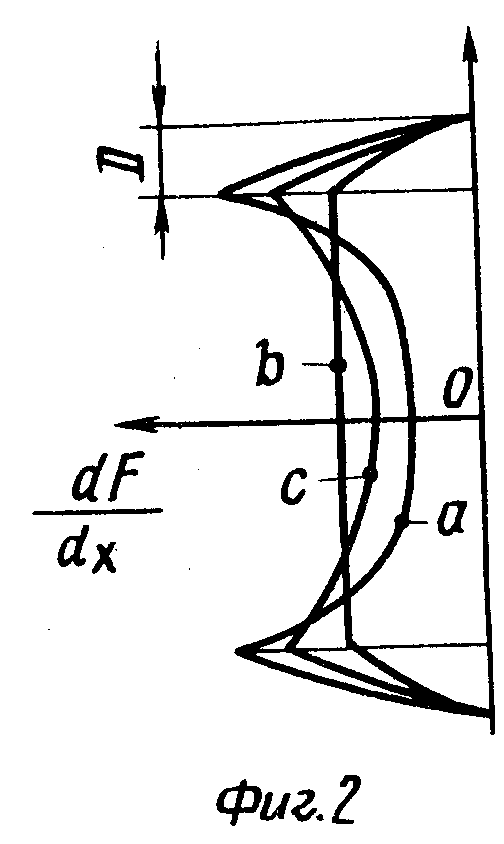

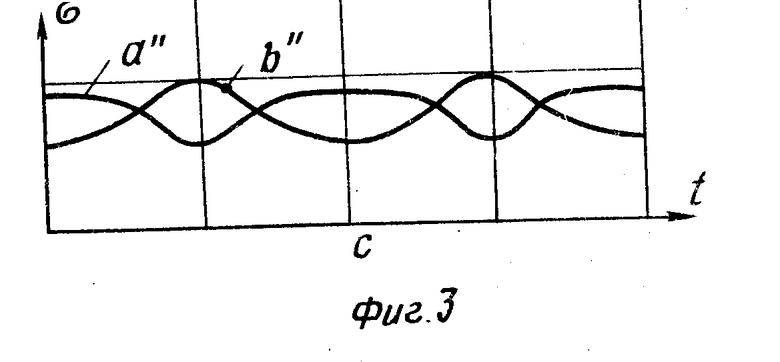

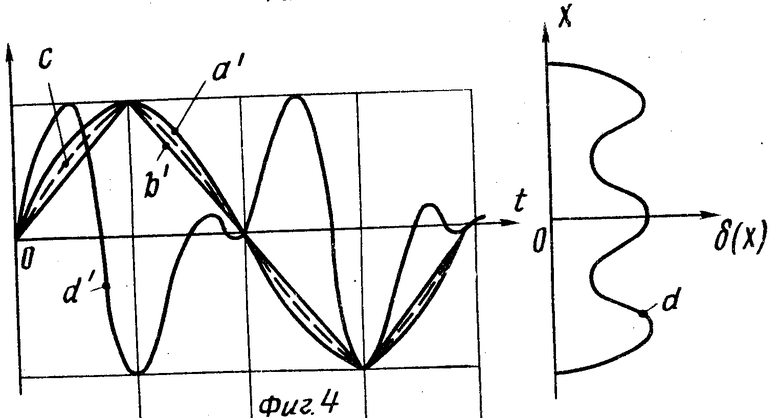

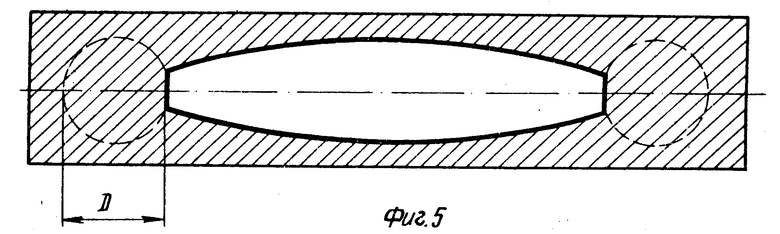

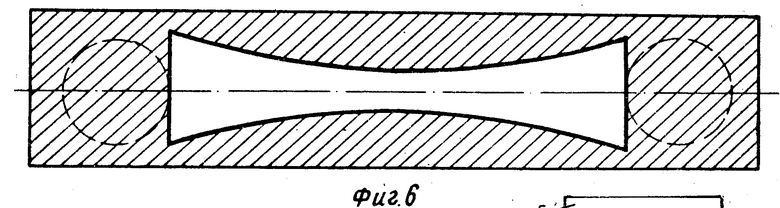

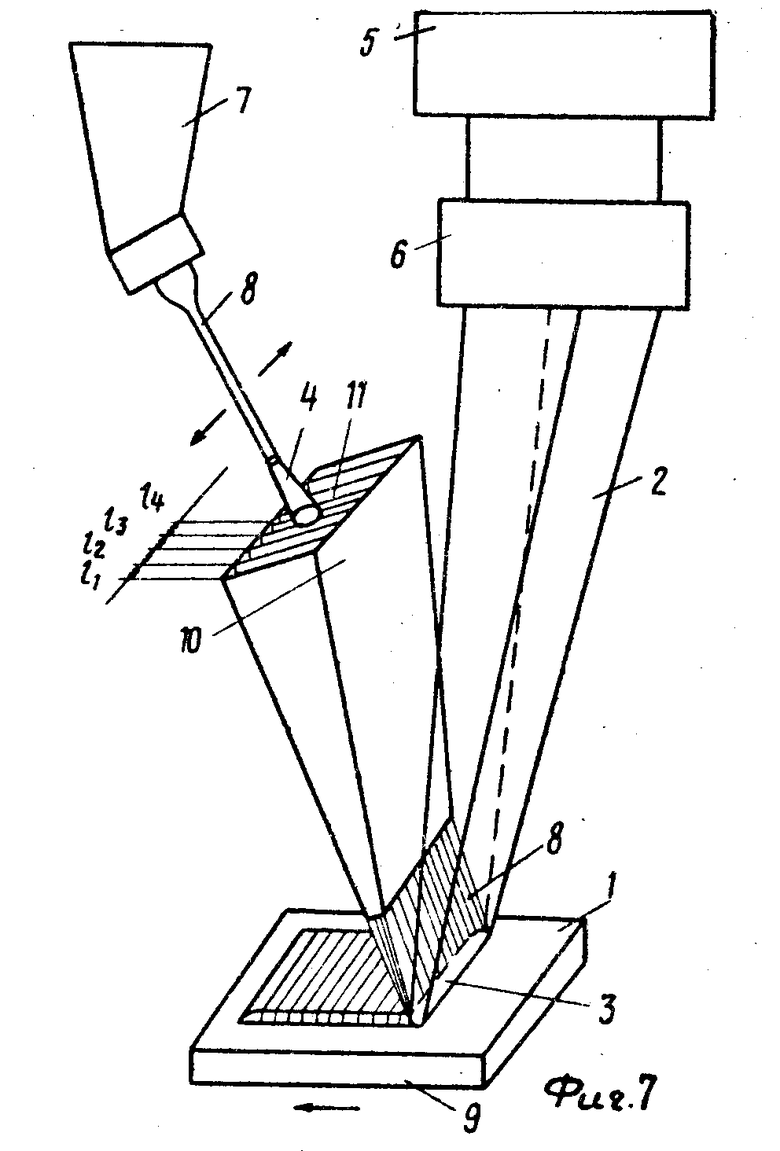

На фиг.1 изображена схема процесса лазерной наплавки при колебании струи порошкового материала в зоне воздействия лазерного луча; на фиг.2 кривые распределения плотности потока порошкового материала по шиpине зоны воздействия лазерного луча для случаев синусоидального и пилообразного закона колебания струи при постоянном расходе материала; на фиг.3 кривые распределения при формировании валиков наплавленного материала с равномерным поперечным сечением; на фиг.4 кривая перемещения оси порошкового материала при синосоидальном и пилообразном колебаниях; на фиг.5 и 6 диаграммы распределения порошкового материала в струе, при формировании валиков, равномерных по толщине при синусоидальном и пилообразном колебаниях струи материала; на фиг.7 устройство для осуществления способа.

При наплавке на напыляемую поверхность 1 воздействуют лазерным лучом 2, в зону наплавки 3 подают струю 4 порошкового материала и осуществляют относительное перемещение луча 2 и наплавляемого изделия. Струю 4 порошкового материала перемещают относительно области воздействия луча 2.

Струя 4 порошкового материала может быть разделена на несколько частей с разным расходом порошка.

Перемещение струи 4 порошкового материала может осуществляться в соответствии с соотношением

t(x) K1 ˙K2(x)˙δ (x), где х поперечная координата наплавляемой полосы изделия;

t время попадания струи порошка в точки на поверхности 1 обрабатываемого изделия с координатой х за период перемещения зоны обработки на расстояние, равное длине зоны наплавки 3;

К1 постоянная величина для конкретной пары порошкового материала и материала наплавляемого изделия;

К2(х) функция, учитывающая действие сил поверхностного натяжения жидкой фазы в процессе наплавки;

δ (х) заданная толщина наплавляемого слоя.

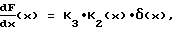

Расход порошкового материала может изменяться по соотношению (x) K3·K2(x)·δ(x), где

(x) K3·K2(x)·δ(x), где  (x) средняя плотность струи 4 порошкового материала в точках на поверхности изделия с координатой х за период перемещения зоны наплавки 3 на pасстояние, равное длине зоны наплавки;

(x) средняя плотность струи 4 порошкового материала в точках на поверхности изделия с координатой х за период перемещения зоны наплавки 3 на pасстояние, равное длине зоны наплавки;

К3 постоянная величина для конкретной пары порошкового материала наплавляемого изделия.

Струю 4 порошкового материала можно частично перекрывать (см.фиг.1-6).

Устройство для осуществления способа содержит лазер 5 с оптической системой 6 и питатель 7 для подачи порошкового материала с соплом 8, установленным возможностью колебания относительно рабочего стола 9 для закрепления и перемещения изделия. Устройство также снабжено дополнительным приводом (не показан) относительного перемещения сопла 8 и рабочего стола 9.

Между соплом 8 и рабочим столом 9 может быть установлен распределитель 10 струи 4 порошкового материала, выполненный в виде, по меньшей мере, одной обечайки прямоугольного сечения с продольными перегородками 11, расположенными на неравных расстояниях и под разными углами одна к другой.

Устройство работает следующим образом.

В процессе наплавки при колебании сопла 8 струя порошкового материала поочередно попадает в каждую полость распределителя 10. При постоянном законе колебания сопла 8 средний расход наплавочного материала в каждой полости i пропорционален расстоянию li. Управление характером распределения плотности потока порошкового материала в зоне наплавки 3 производят путем изменения расстояний li. Для этого устройство может быть дополнительно снабжено приводом управления положением перегородок 11.

Для подачи порошкового материала в зону наплавки при получении более сложной формы, а также для одновременной обработки нескольких изделий или одного изделия в нескольких местах к выходным торцам полостей распределителя 10 могут быть подсоединены трубопроводы или желоба, направляющие порошковой материал в соответствующие места.

Предложенные способы и устройство могут быть также применены для лазерного легирования поверхности материалов и изделий.

При перемещении порошкового материала по зоне наплавки 3 формируют валики с равномерным по толщине поперечным сечением, а также валики любой конфигурации.

П р и м е р. Производят лазерную наплавку износостойкого порошкового сплава на основе вольфрама ВСНГН-35 (ГОСТ 21.448-75) на изделия из конструкционной стали. Для наплавки используют лазерную технологическую установку М 973 фирмы Spectra-Physics (США) номинальной мощностью 2,5 кВт. Для фокусировки излучения используют линзу из хлорида калия с фокусным расстоянием 500 мм. Диаметр луча в зоне обработки составляет 1 мм. Амплитуда колебания излучения (ширина зоны нагрева) составляет 15 мм. Порошковый материал дисперсностью 40-100 мкм из порошкового питателя подают в область воздействия лазерного луча с помощью трубчатого сопла, имеющего диаметр рабочего сечения 0,75 мм. В процессе обработки соплу с помощью кулачкового механизма сообщают пилообразные и синусоидальные колебания вдоль большой оси зоны нагрева. Частота колебаний составляет 10 Гц. Наплавку осуществляют на следующем режиме: Мощность излучения 2 кВт

Скорость перемещения изделия 1,5 мм/с

Расход наплавочного материала 0,2 г/с

В результате наплавки получены валики шиpиной 15 мм и толщиной в среднем 1 мм. В случае пилообразных колебаний струи порошкового материала форма поперечного сечения валиков имеет специфический вид растекающейся по твердой поверхности капли жидкости. В случае синусоидальных колебаний струи в центральной части поперечного сечения наблюдают провал глубиной 0,4 мм. При модуляции расхода материала на этом же режиме получены валики, равномерные по толщине. При этом расход изменяют в пределах ± 0,1 г/с при среднем уровне расхода 0,2 г/с.

Для случаев пилообразного и синусоидального сканирования струи порошкового материала по зоне наплавки получают равномерные по толщине валики указанных размеров при диафрагмировании струи материала с помощью диафрагм. При этом расход материала составляет 0,3 г/с, а мощность излучения и скорость перемещения изделия в процессе наплавки равны указанным выше.

Кроме того, производят лазерную наплавку, в процессе которой осуществляют разделение получаемого при колебании струи порошка на 8 частей, различных по расходу наплавочного материала, и последующую подачу каждой части в поперечно-полосовой источник нагрева. Входящий в состав устройства распределитель потока порошка выполняют в виде сужающегося в низу короба, имеющего размеры верхнего (входного) сечения 5х30 мм, а нижнего (выходного) 1х15 мм. Короб разделен семью гибкими жестяными перегородками, закрепленными в нижней части короба на одинаковых расстояниях одна от другой. Перегородки установлены с возможностью отклонения на некоторый угол одна относительно другой.

Диаметр струи порошка в плоскости входного сечения распределителя составляет 3 мм. Равномерная в поперечном сечении толщина наплавленных валиков обеспечивается в случае синусоидальных колебаний струи порошка при следующих расстояниях li: l1 4 мм; l2 3 мм; l3 4 мм; l4 4 мм; в случае пилообразных колебаний при l15,5 мм; l2 4 мм; l3 3 мм; l4 2,5 мм (расстояния l5,l8 равны соответственно l4,l1).

Кроме того, при расстояниях l1 5,5 мм; l2 2,5 мм; l3 2,5 мм; l4 4,5 мм получены валики, имеющие "волнистую" форму поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ УГОЛКОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123418C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2104135C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| СОПЛО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2031764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ЛАЗЕРНОЙ НАПЛАВКИ | 2020 |

|

RU2736126C1 |

Изобретение относится к технологии и оборудованию для лазерной наплавке. Целью изобретения является повышение качества и производительности путем формирования за один проход наплавленного слоя заданной конфигурации. При наплавке на поверхность воздействуют лазерным лучом, в зону наплавки подают струю порошкового материала и осуществляют относительное перемещение луча и наплавляемого изделия. Струю порошкового материала перемещают относительно области воздействия луча. При этом струя может разделяться на несколько частей с различным расходом порошка, а также частично перекрываться. Для разделения струи устройство для наплавки снабжено распределителем в виде обечайки с продольными перегородками, расположенными на неравных расстояниях и под разными углами одна к другой. При перемещении струи порошкового материала относительно распределителя регулируют плоскость и расход порошка, подаваемого в зону наплавки. 2 с. 5 з.п. ф-лы, 7 ил.

t(x) = K1·K2(x)·δ(x),

где x поперечная координата наплавляемой полосы изделия;

t время попадания струи порошка в точки на поверхности обрабатываемого изделия с координатой x за период перемещения зоны обработки на расстояние, равное длине зоны наплавки;

K1 постоянная величина для конкретной пары порошкового материала и материала наплавляемого изделия;

K2(x) функция, учитывающая действие сил поверхностного натяжения жидкой фазы в процессе наплавки;

δ(x) заданная толщина наплавляемого слоя.

средняя плотность струи порошкового материала в точках на поверхности изделия с координатой x за период перемещения зоны наплавки на расстояние, равне длине зоны наплавки;

средняя плотность струи порошкового материала в точках на поверхности изделия с координатой x за период перемещения зоны наплавки на расстояние, равне длине зоны наплавки;

K3 постоянная величина для конкретной пары порошкового материала и материала, наплавляемого изделия.

| Способ комбинированного сжигания пылевидного и газообразного топлива | 1988 |

|

SU1574984A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-06-27—Публикация

1985-11-10—Подача