Изобретение относится к области машиностроения, а имнно к технологиям наплавки. В частности, изобретение относится к способам наплавки защитного покрытия для повышения прочности и износостойкости поверхностей ответственных тяжело нагруженных деталей, работающих в условиях трения и износа.

Современной проблемой машиностроения является восстановление изношенных в процессе эксплуатации поверхностей деталей. Актуальность проблемы постоянно возрастает в связи с ужесточением условий работы изделий, повышением требований их изготовления, необходимостью экономии дорогостоящих и дефицитных металлов и сплавов. Одним из наиболее перспективных методов нанесения покрытий является лазерная наплавка. Данный метод позволяет эффективно восстанавливать изношенные детали и используется при изготовлении изделий с улучшенными или принципиально новыми эксплуатационными свойствами.

Известен способ обработки поверхности трения деталей из железоуглеродистых сплавов, включающий нанесение износостойкого покрытия самофлюсующегося сплава, последующее его оплавление лазерным лучом, отличающийся тем, что в качестве самофлюсующегося сплава используют порошковую смесь состава, %: Хром - 9,8 - 14 Бор - 2,0 - 2,4 Кремний - 2,8 - 3,2 Железо - 32,1 - 32,8 Кобальт - 1,5 - 2 Титан - 0,5 - 0,8 Ниобий - 0,4 - 0,6 Молибден - 2,5 - 3,5 Никель – остальное, указанную порошковую смесь подают на поверхность обрабатываемой детали посредством транспортирующей трубки, при этом смещают поверхности проекции осей трубки и лазерного луча на величину а/2, где а = (0,3 - 0,6)d, d - диаметр детали, относительно вертикальной оси детали (Патент RU 2 161 211 C1).

Наиболее близким к предлагаемому изобретению является способ порошковой лазерной наплавки шеек коленчатых валов, при котором лазерный луч от оптико-фокусирующей системы направляют на вращающуюся поверхность, в пятно нагрева подают присадочный порошок, в процессе вращения шейки оптико-фокусирующего систему и систему подачи порошка перемещают вдоль оси шейки для наложения наплавляемых валиков с их перекрытием на всю поверхность шейки, отличающийся тем, что наложение наплавляемых валиков ведут в два этапа : на первом этапе валики накладывают при перемещении оптико-фокусирующей системы и системы подачи порошка от центра шейки вала к одной галтели, а на втором этапе - от центра шейки вала к второй галтели (RU 99 103 983 A).

К недостаткам этих способов относится то, что они позволяют вести бездефектную наплавку сталей, но не гарантируют отсутствие дефектов (микротрещин), при наплавке иных категорий сталей, например, легированных.

Технической задачей предлагаемого способа является получение износостойких покрытий на поверхности ответственных деталей из нержавеющих марок сталей, работающих в условиях трения и износа. К подобным деталям, например можно отнести цилиндрические опорные шейки крупногабаритных валов электродвигателей.

Техническим результат достигается за счет того, что способ лазерно-порошковой наплавки валов электродвигателя, при котором лазерный луч от оптической системы направляют на вращающуюся поверхность, в пятно нагрева подают присадочный порошок, в процессе вращения вала оптическую систему перемещают вдоль оси вала для наложения наплавляемых валиков с их перекрытием на всю поверхность вала, согласно изобретения, в качестве оптической системы используют оптическую голову с коаксиальной насадкой, наплавку осуществляют в среде защитного газа – аргона, причем шаг перекрытия валиков равен 1,2 мм, коаксиальное сопло расположено под прямым углом к продольной оси вала; в качестве присадочного порошка для вала из стали 40ХН2МА используют порошок Castolin Eutalloy 16604, а для стали 25CrNiMoV11-6 - порошок Hoganas 431L, при этом мощность лазерного излучения составляет 2000 вт, скорость вращения вала 12 мм/сек, количество подаваемого порошка 1,8 г/мин, расход транспортного газа - аргона 40 л/мин.

Повышение износостойкости поверхностей ответственных тяжелонагруженных деталей машиностроения, работающих в условиях трения и износа, является актуальной задачей увеличения их надежности и срока службы [8]. Вал в электродвигателе является наиболее нагруженной деталью, передающей крутящий момент исполнительному механизму. Износ посадочных мест валов под подшипники является одним из наиболее распространенных дефектов деталей машин.

Лазерная наплавка – эффективный метод повышения прочности новых деталей машин и механизмов или восстановления старых, имеющих значительный износ рабочей поверхности. С его помощью можно создать новые функциональные свойства наплавляемой поверхности. Лазерная наплавка создает на поверхности изделия плакирующий слой из порошкового материала с проплавлением его посредством лазерного луча.

Научно-исследовательские работы по разработке и отработке способа лазерной наплавки (далее способа) велись в НИЛ «Механики, лазерных процессов и цифровых производительных технологий» ЮУрГУ, промышленные испытания проводились на оборудовании АО «РЭД»: роботизированной установке лазерной наплавки и закалки FL-CLAD-R-6S4 (фиг.1) с иттербиевым волоконным лазером ЛС-6.

Сущность способа поясняется с помощью фигур, на которых изображено следующее:

-фиг.1,2 Роботизированная установка лазерной наплавки и закалки FL-CLAD-R-6S4

-фиг.3 Схема лазерно-порошковой наплавки и фото лазерной головки с коаксиальной насадкой

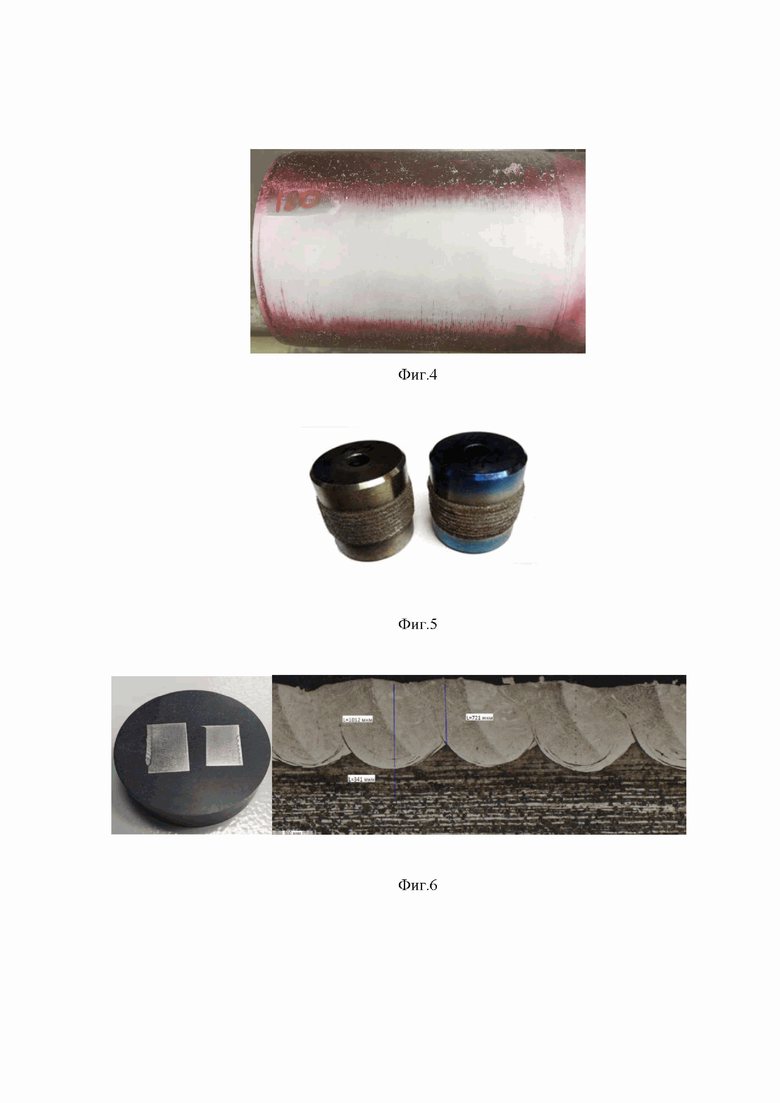

-фиг.4 Образец после лазерной наплавки порошка Castolin Eutalloy 16604 после капиллярной дефектоскопии

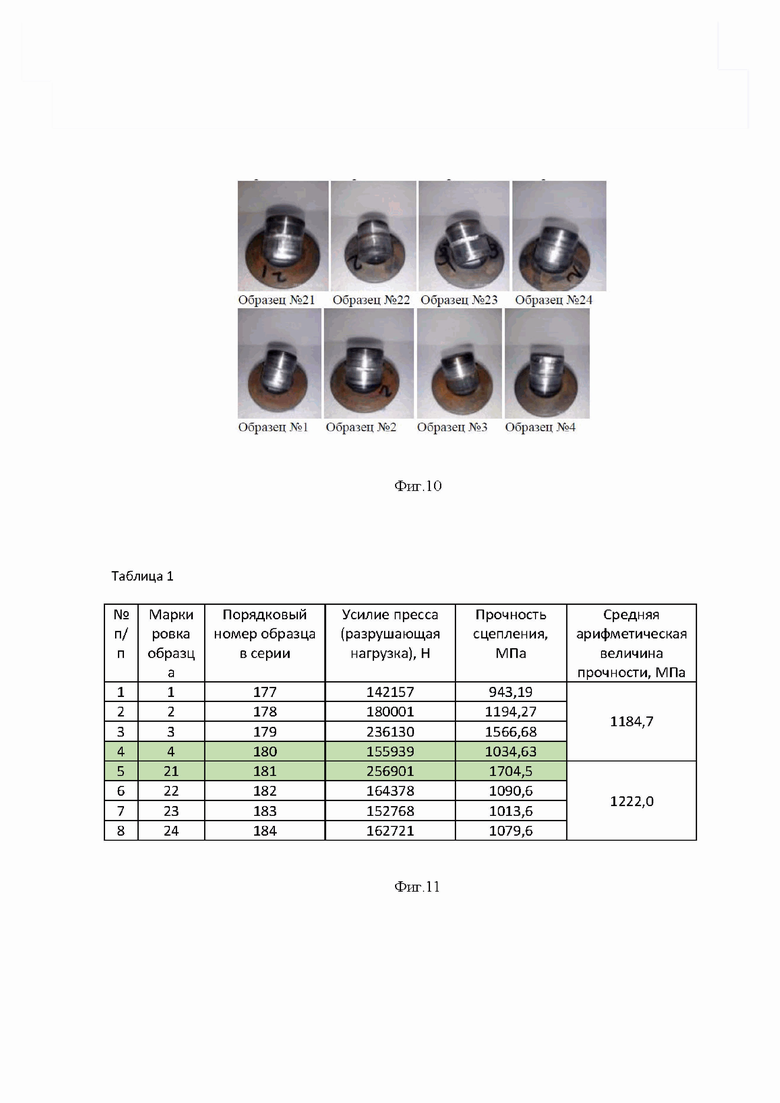

-фиг.5 Наплавленные образцы до проточки

-фиг.6 Шлиф образца после лазерной наплавки порошка Castolin Eutalloy 16604

-фиг.7 Шлиф образца после лазерной наплавки порошка Hoganas 431 L

-фиг.8 График микротвердости образца лазерной наплавки порошка Castolin Eutalloy 16604 на сталь 40ХН2МА в начале, центре и конце наплавки, в поперечном сечении

(номер точки по вертикали, сверху вниз. Шаг измерений 100 мкм)

-фиг.9 График микротвердости образца лазерной наплавки порошка Hoganas 431L на сталь 25CrNiMoV11-6 в начале, центре и конце наплавки, в поперечном сечении

(номер точки по вертикали, сверху вниз. Шаг измерений 100 мкм)

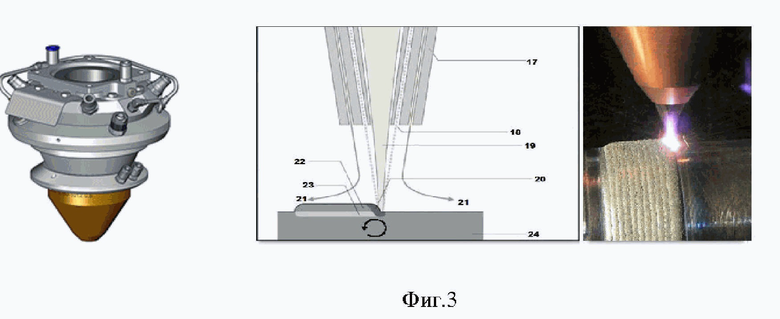

-фиг.10 Образцы после испытаний на адгезионную прочность

-фиг.11 Результаты определения прочности сцепления покрытий с основным материалом при наплавке Таблица 1.

Установка FL-CLAD-R-6S4 (фиг.2) состоит из следующего оборудования, установленного на основании в защитной кабине 3:

1. Иттербиевый волоконный лазер ЛС-6P4;

2. Чиллер вода-воздух IPG LC 170;

3. Кабина защитная

4. Робот-манипулятор KUKA;

5. Контроллер робота KUKA KR C4 EXTENDED;

6. Линейная ось робота-манипулятора KUKA KL в защитном исполнении;

7. Система позиционирования двухосевая для вращения до 10 000 кг;

8. Оптическая голова Cladding Head YC52 Precitec;

11. Порошковый питатель Sultser Twin-10-C R2;

15. Стойка управления ЛТ 105.00.00 IPG;

Предлагаемый способ осуществляют следующим образом:

1. Установить вал электродвигателя на опорные ролики системы позиционирования 7, закрепить его с помощью патрона.

2. С помощью пульта управления роботом 4 выбрать тип применяемого газа: Аргон; установить на робот оптическую голову 8 с установленной на ней коаксиальной насадкой (фиг.3). Внести параметры обработки тел вращения. Внести данные программных точек.

3. Внести параметры способа с помощью стойки управления 15.

4. Засыпать наплавочный порошок в порошковый питатель 11.

5. Обезжирить наплавляемое место любым обезжиривателем.

6. Запустить выполнение программы для робота и манипулятора. Программа для робота и манипулятора не является предметом изобретения. При выполнении программы система позиционирования раскручивает вал до заданной скорости, робот манипулятор перемещается в выбранное местоположение (заданные программные точки).

Затем происходит подача порошкового материала (фиг.3) 18 из порошкового питателя по специальному шлангу в оптическую лазерную голову 8 (фиг.2) с коаксиальной насадкой 17, совмещенной с осью лазерного луча 19, при котором осуществляется равномерно распределенный ввод частиц в газовый поток. Оптическая голова 8 расположена перпендикулярно к оси вращения детали.

В процессе лазерной наплавки (фиг.3) с коаксиальной подачей порошка транспортирующий газ аргон формирует струю наплавляемого порошкового материала 18, который переплавляется 23 под воздействием мощного лазерного излучения. Защитный газ аргон 21 защищает наплавленный 22 слой от окисления. На поверхности подложки возникает ванна расплава 20, которая после затвердевания формирует единичный наплавленный валик. Плотное покрытие большой площади получают путем наложения единичных валиков с перекрытием 30–50% от диаметра лазерного луча. Перемещение коаксиального сопла лазерной головы осуществляется с помощью робота, с точностью позиционирования 0,01 мм.

Вращение наплавляемого вала 24 электродвигателя происходит на вращательном манипуляторе системы позиционирования 7.

Пример. Для решения технической задачи была осуществлена наплавка износостойких покрытий высотой 0,7-1,6 мм (на диаметре), шириной до 200 мм в соответствии техническими требованиями. Высота полученного покрытия зависит от количества подаваемого порошка из порошкового питателя на обрабатываемую деталь (вал), скорости перемещения детали, мощности лазерного излучения. Геометрические параметры наплавленных валиков толщина наплавленного слоя; глубина проплавления основы; ширина зоны наплавки зависят от скорости перемещения оптической головки, расхода порошкового материала, мощности лазерного излучения.

Наплавка была выполнена на валы из следующих марок стали: 25NiCrMoV 11-6, 40ХН2МА.

Конструкторские требования к наплавляемым покрытиям:

-Твердость по HRC от 45 до 60 единиц (446-773 HV)

- Высота наплавленного слоя 0,7- 1,6 мм (на диаметре)

- Высота наплавленного слоя после механической обработки 0,3 мм

- Адгезионная стойкость наплавленного покрытия: ≥ 250 МПа

- Закрытая пористость ≤ 1,5 %

- Отсутствие трещин.

Коэффициент перекрытия наплавленных валиков выбирают по формуле K = (D-A)/D, где K - коэффициент перекрытия; D - диаметр пятна луча лазера, равный величине "B" - ширине валика; A - шаг наплавки валиков.)

В процессе наплавки изменялись следующие параметры:

P (1100-2000) – мощность лазерного излучения (Вт),

V (10-20) – скорость вращения вала (мм/сек),

L (1-1.5) – Шаг перекрытия наносимых валиков (мм),

W (0,5-3) – Количество подаваемого порошка из питателя (г/мин),

Q1 (20-40) – расход транспортного газа (л/мин),

Подача порошкового материала производилась с помощью коаксиального сопла, совмещенного с осью луча, при котором осуществляется равномерно распределенный ввод частиц в газовый поток (фиг.3). Использовался транспортный и защитный газ – аргон.

Для проработки способа, испытания качества и износостойкости полученных покрытий были выбраны следующие виды порошковых материалов с размером частиц 40-150 мкм: ПР-Н19Г10Р (ФМИ-4); ПР-НХ13СР3, 3533-10; 2741-00; 431L, EuTroLoy 16495.04, Castolin EuTroLoy 16604 и Hoganas 431L.

Отработку технологии наплавки порошковых материалов проводили на образцах в виде трубы из стали 40ХН2МА с диаметром 194 мм и толщиной стенки 25 мм, на образцах, изготовленных из круга диаметром 160 мм, длиной 250 мм из материалов 40ХН2МА и 25NiCrMoV11-6.

В ходе проведения работ на трубах из стали 40ХН2МА и на круге из стали 25NiCrMoV11-6 образцы наплавленного покрытия подвергались шлифованию и проводился капиллярный контроль на наличие трещин, несплавлений, пор и других дефектов, выходящих на поверхность (фиг. 6, 7).

После этого из образцов изготавливались микрошлифы (фиг. 6, 7), на которых проводились измерения микротвердости наплавленных покрытий. Методика испытаний на адгезионную стойкость состояла в том, что цилиндрический образец диаметром 24 мм и длинной 25 мм из исследуемого материала (фиг. 5), с наплавленным на него, в виде кольцевого пояска слоем продавливается через матрицу. При этом под действием касательных напряжений происходит срез наплавленного слоя, а напряжение сдвига характеризует прочность сцепления наплавленного слоя с основой. Машина для испытаний на сдвиг, обеспечивает нагрузку с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более 1%, возможность регулирования скорости нагружения образца.

В результате проведенных испытаний было установлено следующее:

На образцах в виде трубы из стали 40ХН2МА было установлено, что ряд порошковых материалов: ПР-Н19Г10Р (ФМИ-4); ПР-НХ13СР3, 3533-10; 2741-00; 431L, EuTroLoy 16495.04 не позволяют достичь требуемых характеристик наплавленного покрытия. Наплавляемые покрытия на данной марке стали более склонны к образованию трещин, в связи с чем выбраны ниже указанные материалы.

Экспериментальным путем были подобраны режимы, позволяющие наносить слой высотой не менее 0,7 мм.

При выполнении способа были определены основные режимы, при которых достигается решение технической задачи:

P (2000) – мощность лазерного излучения (Вт),

V (12) – скорость вращения вала (мм/сек),

W (1,8) – Количество подаваемого порошка из питателя (г/мин),-

Q1 (40) – расход транспортного газа (л/мин).

L (1,2) – Шаг перекрытия наносимых валиков (мм),

Выбраны два порошка удовлетворяющих все потребности технологии: в качестве основного порошок Castolin EuTroLoy 16604 (Сплав Fe-Co-Cr-Mo) и Hoganas 431 L (сплав на основе Fe с мартенситной структурой) второстепенный. Они показали качественные характеристики при наплавке (отсутствие неметаллических включений, минимальная зона термического влияния, отсутствие пор, трещин, подрезов, отслоений). Для рассмотрения основных характеристик наплавленного материала, были выбраны 2 образца. Образец №180-образец лазерной наплавки порошка Castolin Eutalloy 16604 на сталь 40ХН2МА и образец №181 после лазерной наплавки порошка Hoganas 431L на сталь 25CrNiMoV11-6 (фиг. 6,7).

Были выполнены измерения микротвердости полученных образцов при реализации способа при помощи порошков Castolin Eutalloy 16604 и Hoganas 431 L в начале, середине и конце наплавки. Графики микротвердости представлены на фиг. 8,9.

В полученных образцах отсутствуют трещины, поры и отслоения. Средняя твердость наплавленного покрытия составляет 550 – 600 HV (50-54 HRC). Высота наплавки 450 – 500 мкм.

Из представленных иллюстраций (фиг.6,7) видно, что подобранные режимы оптимальны и корректны. Наплавленный слой имеет стабильные свойства и структуру. Симптоматика бездефектная и отвечает требованиям к наплавленным материалам и качественным характеристикам. Проплавляемая зона обладает высокими показательными характеристиками. Структура переходного слоя равномерная и качественная.

Результаты испытаний на адгезионную прочность и образцы представлены в таблице 1 и на фиг. 10,11.

Все результаты в этой серии испытаний показали надежную адгезионную прочность и удовлетворяют требования для эксплуатации.

В результате реализация способа и проведенных испытаний наплавленных образцов позволяет сделать следующее заключение.

- Был проработан широкий спектр порошковых материалов на основе Fe, Ni, Co: ПР-Н19Г10Р (ФМИ-4); ПР-НХ13СР3, 3533-10; 2741-00; Hoganas 431L, EuTrolloy 16495.04, Castolin EuTroLoy 16604. Порошки ПР-Н19Г10Р, 2741-00 были исключены по причине склонности к трещинооброазованию, а порошкиПР-НХ13СР3, 3533-10, EuTrolloy 16495.04 были исключены по причине того, что не давали требуемую твердость.

- Подобраны наплавочные материалы, позволяющие получить покрытие, удовлетворяющее требованиям: Castolin Eutalloy 16604, Hoganas 431L.

- Высота наплавленных покрытий, полученных на круге 40ХН2МА и 25NiCrMoV11-6, в пределах 0,7 -1,6 мм (на диаметре), что соответствует техническим требованиям.

- Микротвердость полученных образцов не менее 446 HV (45 HRC).

- Ширина наплавленных покрытий 15 – 200 мм.

- Адгезионная стойкость наплавленного покрытия: ≥ 250 Мпа

Таким образом предлагаемый способ лазерно-порошковой наплавки дает возможность получить качественное износостойкое покрытие при толщине наплавленного слоя 0,7-1,6 мм и ширине 15 – 200 мм на деталях из высоколегированной стали 40ХН2МА при использовании порошка Castolin Eutalloy 16604, а на деталях из стали 25CrNiMoV11-6 при использовании порошка Hoganas 431L.

СПИСОК ЛИТЕРАТУРЫ

1. Биргер Е.М., Москвитин Г.В., Поляков А.Н., Полякова Г.Н. Современные методы лазерной наплавки жаропрочных коррозионно-стойких материалов, Сварочное производство №7, 2018, с.37-48;

2. Е.В. Земляков, Я. Туоминен, Е.Ю. Поздеева, Г.А. Туричин, Е.А. Комарова “Формирование поверхностных слоев при лазерной наплавке с использованием мощных волоконных лазеров”, Научно-технические ведомости СПбГПУ №1, 2013, с 236;

3. Г. Алексеев, У. Дилтай, А. Гуменюк, Г. Туричин, и др., “Перспективы применения светолазерных технологий”, “Автоматическая сварка.” , 2005. № 5. С. 5;

4. G.A. Turichin, E.V. Zemlyakov, E.Yu. Pozdeeva, J. Tuominen, P. Vuoristo “Technical possibilities of laser cladding with the help of powerful fiber lasers”, “Metal Science and Heat Treatment”. 2012. pp. 1-6;

5 В.А. Лопота, Г.А. Туричин, и др. “Перспективы внедрения волоконных лазеров для лазерной термообработки черных металлов”, “Заготовительные производства в машиностроении”, №3, 2013,с17;

6. Биргер Е.М., Промышленная лазерная наплавка: состояние и тенденции // Сварочное производство 2009. №9. С.32-43;

7. И. В. Морунов, С. Е. Крылова, С. П. Оплеснин, Принцип лазерной наплавки порошковыми материалами в среде защитных газов коррозионно-стойких сталей, УРФУ, Уральская школа молодых металловедов, 2017, С. 27-31;

8. Гаркунов Д.Н., Мельников Э.Л., Бабель В.Г. Трибология на основе самоорганизации // Lap lambert academic publishing. 2015. С. 245.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ УГОЛКОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123418C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2107600C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| Способ лазерной наплавки (сварки) металлов | 2023 |

|

RU2819484C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| СПОСОБ ЛАЗЕРНО-ПОРОШКОВОЙ НАПЛАВКИ ЗАЩИТНОГО ПОКРЫТИЯ НА ВХОДНЫЕ КРОМКИ РАБОЧИХ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2016 |

|

RU2617077C2 |

Изобретение относится к способам наплавки защитного покрытия для повышения прочности и износостойкости поверхностей ответственных тяжело нагруженных деталей, работающих в условиях трения и износа, в частности валов электродвигателя из нержавеющих марок сталей. Лазерный луч от оптической системы направляют на вращающуюся поверхность с подачей в пятно нагрева присадочного порошка. В процессе вращения вала оптическую систему перемещают вдоль оси вала для наложения наплавляемых валиков с их перекрытием на всю поверхность вала. В качестве оптической системы используют лазерную головку с коаксиальной насадкой, наплавку осуществляют в среде аргона. Шаг перекрытия валиков равен 1,2 мм. Коаксиальное сопло располагают под прямым углом к продольной оси вала. В качестве присадочного порошка используют порошок Castolin Eutalloy 16604 или Hoganas 431L. Мощность лазерного излучения составляет 2000 Вт, скорость вращения вала 12 мм/с, количество подаваемого порошка 1,8 г/мин, расход транспортного газа - аргона 40 л/мин, а шаг перекрытия наносимых валиков 1,2мм. Способ обеспечивает получение качественного износостойкого покрытия при толщине наплавленного слоя 0,7-1,6 мм и ширине 15–200 мм. 11 ил., 1 пр.

| RU 99103983 А, 20.01.2001 | |||

| МЕХАНИЗМ БОКОВОГО РАВНЕНИЯ ЛИСТОВ НА ЛИСТОВЫХ ПЕЧАТНЫХ МАШИНАХ | 0 |

|

SU165179A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2509640C1 |

| EP 3666927 A1, 17.06.2020. | |||

Авторы

Даты

2021-09-01—Публикация

2020-12-28—Подача