Изобретение относится к смазочным покрытиям и технологическим смазкам, используемым при холодной деформации металлов, склонных к налипанию на формообразующий инструмент, например титана и его сплавов.

Целью изобретения является повышение стойкости инструмента и производительности процесса.

Для приготовления смазочного покрытия используют натриевую селитру (ГОСТ 828-77), триполифосфат натрия (ГОСТ 3493-77), тальк ТМ-2 (ГОСТ 21234-75), буру (ГОСТ 8429-69), гидроокись кальция (ГОСТ 9179-77) и в качестве натриевых солей высших жирных кислот 60%-ное хозяйственное мыло (ГОСТ 18-468-80).

Натриевая селитра используется в смазочном покрытии как легкоплавкий кислородсодержащий компонент, тальк как наполнитель. Гидроокись кальция в смазочном покрытии выполняет роль компонента, с помощью которого изменяется температура плавления натриевой селитры. Триполифосфат натрия и бура являются веществами, с помощью которых можно регулировать вязкостные свойства расплавившегося покрытия в очаге деформации за счет выделяющегося тепла при пластической обработке металла.

Содержание натриевой селитры выбрано в пределах 77-84 мас. на том основании, что в таком количественном соотношении данная смесь предлагаемых ингредиентов имеет минимальную температуру плавления.

Кроме того, повышенное содержание легкоплавкого кислородсодержащего неорганического компонента повышает вязкость гидрофобизующих поверхностно-активных веществ (хозяйственное мыло) при нагревании до температур выше 150оС. Натриевая селитра разлагается при 380оС, поэтому в данном составе используется и как охлаждающее вещество.

Молотый тальк используется как антифрикционная добавка. Кроме того, в процессе плавления смеси данный наполнитель регулирует плотность и вязкость расплава в мгновенном очаге деформации в процессе прокатки труб из титана при повышенных обжатиях.

Триполифосфат натрия в концентрации 6-8 мас. обеспечивает заданную вязкость плавящегося водорастворимого покрытия в очаге деформации и повышает термическую прочность натриевой селитры в процессе холодной прокатки труб из титана, что способствует снижению количества газовыделений на рабочем месте обслуживающего персонала.

Гидроокись кальция обеспечивает в сочетании с триполифосфатом натрия и бурой низкоплавкую стекловидную смесь, легкорастворимую в воде.

Хозяйственные мыло улучшает моющие свойства покрытия, которое наносится из водной суспензии на заготовки перед деформацией. Это позволяет удалить различные жировые отложения на поверхности подготавливаемых к деформации труб.

Для нанесения смазочного покрытия готовили водную эмульсию. Из триполифосфата натрия варили при 55-65оС клейстер. Затем в него вводили буру и молотый тальк. Для получения гидроокиси кальция использовали известковое тесто, которое разбавляли водой. В полученную известковую эмульсию вводили селитру до полного ее растворения. Полученный раствор сливали с клейстером из триполифосфата натрия, буры и талька и нагревали до 80-90оС.

Полученные водные растворы в соотношении 2:3 разводили водными растворами хозяйственного мыла, концентрация которого составляла 1-2 мас. При этом массовые соотношения растворенных и смешанных веществ рассчитали на 1 м3 исходя из необходимого соотношения компонентов в смазочном покрытии, кг/м3: натриевая селитра 240-280, триполифосфат 22-28, тальк 6-12, бура 16-24, гидроокись кальция 16-24, мыло хозяйственное 60%-ное 6-15.

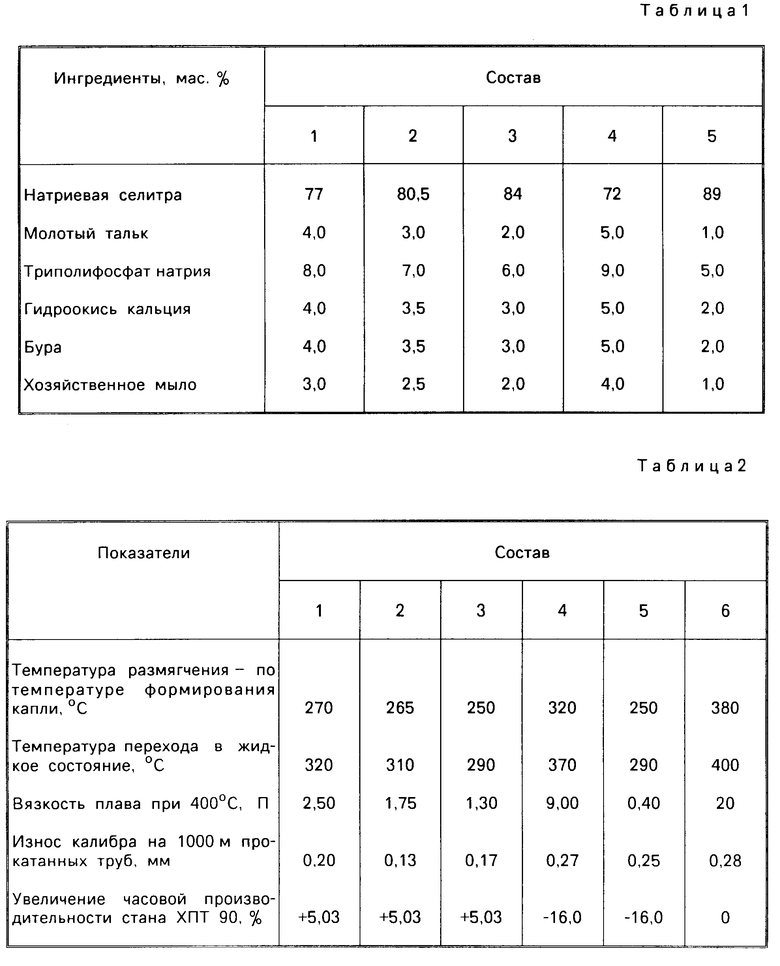

Покрытие наносили на трубную заготовку из водного раствора, а затем покрытие сушили. Были приготовлены составы покрытий, приведенные в табл.1.

Смазочные покрытия, приведенные в табл. 1, испытывали в сравнении с известным покрытием (состав 6), мас. Натриевая селитра 40 Тальк 25 ОП-10 35

Смазочные покрытия 1-6 были испытаны при прокатке трубных заготовок из сплава ВТ1-0 по маршруту диаметр 70х9 диаметр 52х4,15 на стане ХПТ 90 и по маршруту диаметр 75х9,5 диаметр 42х4,15 с ужесточенным режимом обжатий с использованием предлагаемого смазочного покрытия. Результаты испытаний приведены в табл.2.

В процессе испытаний оценивали износостойкость калибров на 1000 м прокатанных труб из заготовки, а также часовую производительность стана. Режим прокатки был следующим: режим I маршрут 70х9 52 х 4,15, подача 18 мм, произведение подачи на вытяжку 50 мм, число двойных ходов клети 70 дв.х/мин; режим II маршрут 75х9,5 42х4,15, подача 13 мм, произведение подачи на вытяжку 50 мм, число двойных ходов клети 70 дв.х./мин. Количество труб, полученных прокаткой трубной заготовки по режиму I, составило 3538 м, а по режиму II 4498 м.

Предлагаемое смазочное покрытие значительно повышает производительность процесса при существенном снижении износа инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| Смазка для сухого волочения стальной проволоки | 1991 |

|

SU1754773A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ | 2007 |

|

RU2353648C1 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ АЛЮМИНИЕВОЙ ПРОВОЛОКИ | 1999 |

|

RU2151171C1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ | 2001 |

|

RU2188226C1 |

| Смазка для волочения проволоки | 1985 |

|

SU1355623A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2379333C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1986 |

|

RU1531470C |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2001 |

|

RU2197560C2 |

Изобретение относится к смазочным покрытиям и технологическим смазкам, используемым при холодной деформации металлов, склонных к налипанию на формообразующий инструмент, например титана и его сплавов. Целью изобретения является повышение стойкости инструмента и производительности процесса. Смазочное покрытие содержит, мас. натриевая селитра 77 84, тальк 2 4, триполифосфат натрия 6 8, гидроокись кальция 3 4, бура 3 4 и натриевые соли высших жирных кислот 2 3. Смазочное покрытие повышает производительность процесса на 5% а стойкость инструмента увеличивается в 2 раза. 2 табл.

СМАЗОЧНОЕ ПОКРЫТИЕ ДЛЯ ХОЛОДНОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ, содержащее натриевую селитру и тальк, отличающееся тем, что, с целью повышения стойкости инструмента и производительности процесса, покрытие дополнительно содержит триполифосфат натрия, гидроокись кальция, буру и натриевые соли высших жирных кислот при следующем соотношении компонентов, мас.

Натриевая селитра 77 84

Тальк 2 4

Триполифосфат натрия 6 8

Гидроокись кальция 3 4

Бура 3 4

Натриевые соли высших жирных кислот 2 3

| Александров В.К | |||

| и др | |||

| Производство титановых полуфабрикатов | |||

| - М.: Металлургия, 1979, с.20. |

Авторы

Даты

1995-12-10—Публикация

1985-10-22—Подача