Изобретение относится к технологическим смазкам для обработки металлов давлением и быть использовано при волочении стальной проволоки с применением сухой смазки на основе мыл.

Одним из факторов, ограничивающих производительность и качество продукции при волочении, является износостойкость волок. Она определяется при прочих равных условиях температурными условиями на контакте в очаге деформации. Последние зависят от механических свойств деформируемой стали, степени деформации за пропуск и теплового потока в тело волоки. Нагрев волоки зависит от теплофизических свойств разделительного смазочного слоя в очаге деформации: ее теплоемкости и теплопроводности. Чем выше теплоемкость смазки и ниже ее теплопроводность, тем меньше тепловой поток в тело волоки, ниже температура и выше износостойкость волоки. При этом необходимо иметь в виду, что

теплофнзические свойства слоя смазки, сформировавшегося в очаге деформации (на проволоке и волоке), отличаются от соответствующих параметров исходной мыльной смазки.

Известна смазка для процессов высадки и волочения металлов, включающая кальциевые мыла синтетических жирных кислот (СЖК) фракции Сз-Сб.

Использование указанной смазки при волочении стальной проволоки приводит к низкой стойкости волок вследствие Их большого разогрева.

Известна смазка для холодной обработки металлов давлением, включающая толу- олсульфонат натрия (0,4-2,0%), сульфат натрия (4-8%). додецилбензолсульфонат натрия (0,4-4%), триполифосфат натрия (0,4-4,0%) и омыленные жирные кислоты фракции C«rCi6 (до 100%).

Использование указанной смазки при волочении стальной проволоки также при

Э

Jb

3

00

водит к низкой стойкости волок вследствие их большого разогрева.

Наиболее близкой к предложенной является смазка для холодной и теплой обработок металлов давлением, содержащая 11,8-12,5% тринатрийфосфата, 2,4-5% едкого натра, 7,5-7,8% натриевого мыла высших жирных кислот и жидкое стекло (до 100%).

Существенным недостатком прототипа является низкая стойкость волок вследствие их большого разогрева, связанного с низкой теплоемкостью, высокой теплопроводностью и недостаточной антифрикционной эффективностью слоя смазки в очаге деформации. Последнее обусловливает увеличение тепловыделения в очаге деформации от трения.

Цель изобретения -исключениеуказанного недостатка прототипа, а именно повышение стойкости волок.

Поставленная цель достигается тем, что смазка для сухого волочения стальной проволоки, содержащая натриевые мыла высших жирных кислот, натриевую соль фосфорной кислоты, едкий натр и силикат натрия, в качестве натриевой соли фосфорной кислоты содержит триполифосфат натрия, в качестве натриевого мыла высших жирных кислот- натриевые мыла смеси кислот саломаса, синтетических жирных кислот фракции С21-С25 и кислот технического жи- .ра, а также (дополнительно) гидроокись кальция при следующем соотношении компонентов, мас.%:

Триполифосфат натрия 1,8-2,4 Едкий натр0,1-0,3

Силикат натрия1,8-2,4

Гидроокись кальция 1,8-2,4 Натриевые мыла кислот саломаса2,7-33

Натриевые мыла синтетических жирных кислот фракции С21-С2518-25

Натриевые мыла кислот технического жираДо 100

Слой смазки исходного указанного состава при попадании в очаг деформации проявляет высокую теплоемкость, низкую теплопроводность и хорошие антифрикционные свойства. В результате тепловой поток в тело волоки от деформируемого металла уменьшается, а износостойкость волоки увеличивается.

Триполифосфат натрия по ГО.СТ 13493- 77Е в количестве 1,8-2,4 мас.%, едкий натр по ГОСТ 2263-79 в количестве 0,1-0,3 мас.%, силикат натрия по ГОСТ 13078-81 в количестве 1,8-2,4 мас.%, гидроокись кальция по ГОСТ9179-77 в количестве 1,8-2,4%,

натриевые мыла кислот саломаса по ОСТ 18-263-75 в количестве 27-33 мас.%, натриевые мыла СЖК фр. С21-С25 по ТУ 38.10716-73 или ГОСТ 23239-78 в количестве

18-25 мас,% и натриевые мыла кислот технического жира по ГОСТ 1045-73 в количестве до 100 мас.% вводятся в состав смазки для достижения высокой стойкости волочильного инструмента за счет уменьшения тепло0 вого потока в тело волоки при повышении теплоемкости и уменьшении теплопроводности слоя смазки, сформировавшегося на проволоке в очаге деформации, по сравнению с прототипом.

5 Введение в состав смазки триполифос- фата натрия в количестве меньшем чем 1,8% уменьшает теплоемкость и повышает теплопроводность,слоя смазки, в результате чего стойкость волок уменьшается. Вве0 дение в состав смазки триполифосфата натрия в количестве большем чем 2,4% повышает теплопроводность слоя смазки (создается минеральный каркас). В результате уменьшается стойкость волок.

5 Введение в состав смазки едкого натра в количестве меньшем чем 0,1 % не обеспечивает необходимую избыточную щелочность смазки, поглощение влаги и повышает ее теплопроводность. Введение в состав

0 смазки едкого натра в количестве большем чем 0,3% снижает температуру плавления и теплоемкость смазки. В результате нагрев волоки возрастает и уменьшается ее стойкость.°

5 Введение в состав смазки силиката натрия в количестве меньшем чем 1,8% не обеспечивает необходимый рост теплоемкости и снижение теплопроводности слоя смазки в очаге деформации. Введение в со0 став смазки силиката натрия в количестве большем чем 2,4% снижает антифрикционные свойства смазки. В результате уменьшается стойкость волок.

Введение в состав смазки гидроокиси

5 кальция в количестве меньшем чем 1.8% не обеспечивает необходимый рост теплоемкости и снижение теплопроводности слоя смазки в очаге деформации. Введение о состав смазки гидроокиси кальция в количест0 ве, большем чем 2,4%, преобразует натриевые мыла в кальциевые, имеющие меньшую температуру плавления и меньшую теплоемкость. В результате возрастает тепловой поток в тело волок и снижается их

5 стойкость.

Введение в состав смазки натриевых мыл кислот саломаса о количестве меньшем 27% недостаточно повышает теплоемкость смазки. Введение в состав смазки натриевых мыл кислот саломаса в количестве большем чем 33% не изменяет теплофизические свойства слоя смазки, но увеличивает ее стоимость.

Введение в состав смазки натриевых мыл СЖК фракции С21-С25 в количестве меньшем чем 18% не обеспечивает равномерность толщины и, следовательно, теплопроводность смазочного слоя в очаге деформации. Введение в состав смазки натриевых мыл СЖК фр. С21-С25 в количестве большем чем 25% снижает температуру плавления и теплоемкость смазки. В результате возрастает тепловой поток в тело волок и снижается их стойкость.

Натриевые мыла кислот технического жира вводятся в смазку в качестве антифрикционной основы, Количество их меньшее, чем 34,5% (величина, определяемая верхней границей содержания полезных компонентов смазки) снижает ее антифрикционные свойства. Количество большее чем 49,5% (величина, определяемая нижней границей содержания полезных компонентов) ухудшает теплофизические свойства смазки.

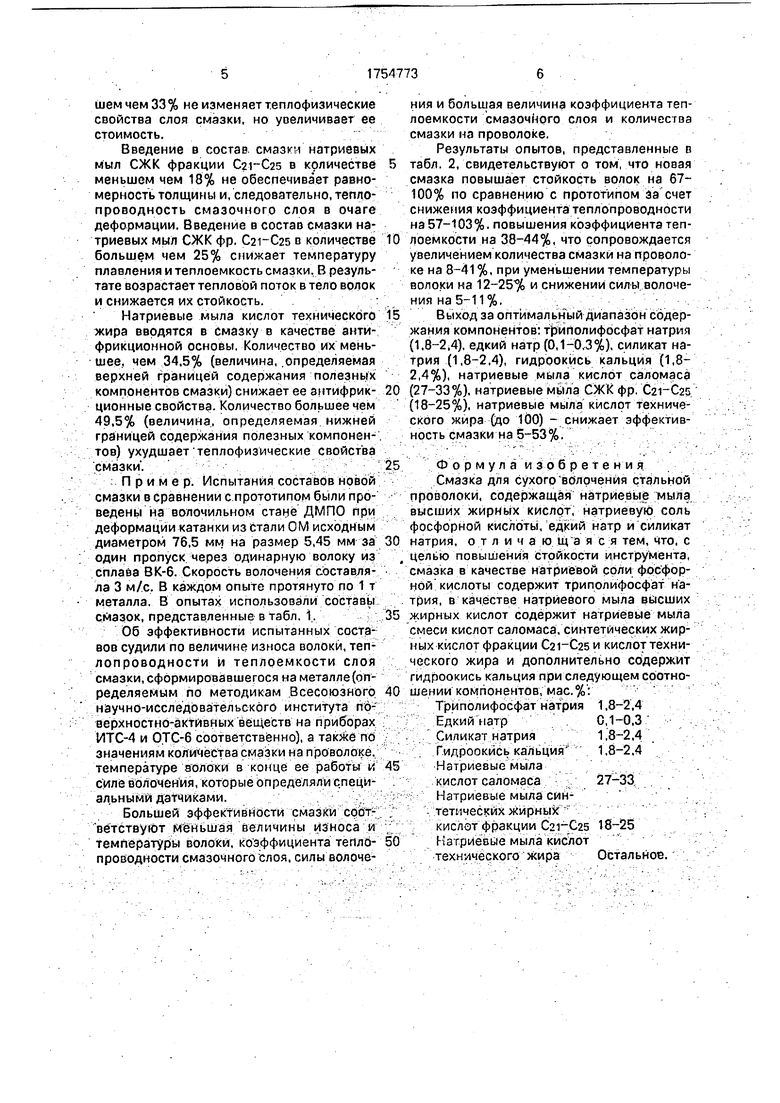

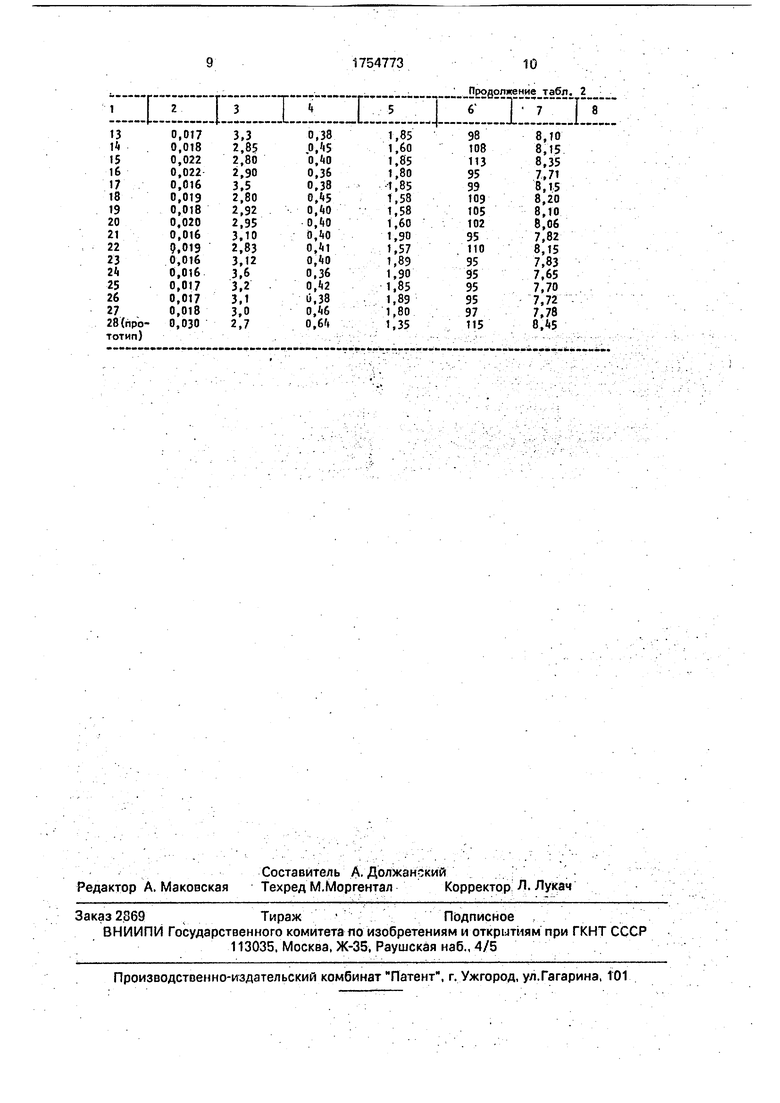

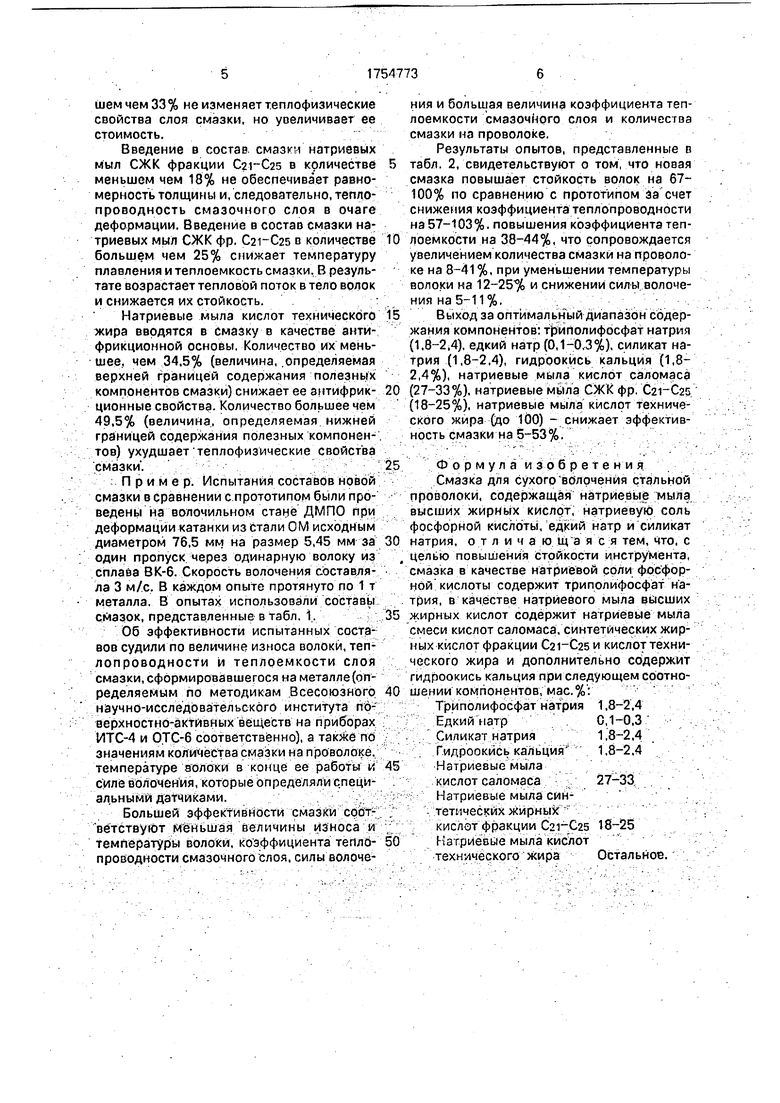

Пример. Испытания составов новой смазки в сравнении с прототипом были проведены на волочильном стане ДМПО при деформации катанки из стали ОМ исходным диаметром 76,5 мм на размер 5,45 мм за один пропуск через одинарную волоку из сплава ВК-6. Скорость волочения составляла Зм/с. В каждом опыте протянуто по 1 т металла. В опытах использовали составы смазок, представленные в табл. 1.

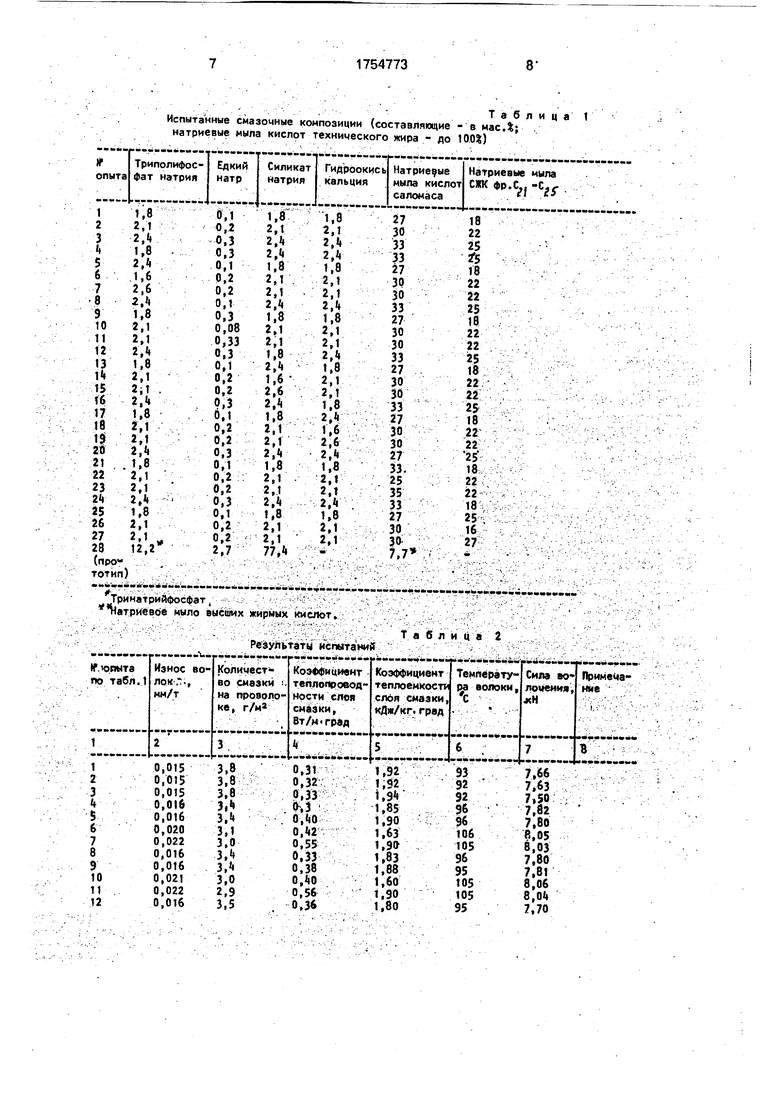

Об эффективности испытанных составов судили по величине износа волоки, теп- лопроводности и теплоемкости слоя смазки, сформировавшегося на металле (определяемым по методикам Всесоюзного научно-исследовательского института поверхностно-активных веществ на приборах ИТС-4 и ОТС-6 соответственно), а также по значениям количества смазки на проволоке, температуре аолоки в конце ее работы и силе волочения, которые определяли специальными датчиками.

Большей эффективности смазки соответствуют меньшая величины износа и температуры волоки, коэффициента теплопроводности смазочного слоя, силы волочения и большая величина коэффициента теплоемкости смазочного слоя и количества смазки на проволоке.

Результаты опытов, представленные в

табл. 2, свидетельствуют о том, что новая смазка повышает стойкость волок на 67- 100% по сравнению с прототипом за счет снижения коэффициента теплопроводности на 57-103 %. повышения коэффициента теплоемкости на 38-44%, что сопровождается увеличением количества смазки на проволоке на 8-41 %, при уменьшении температуры волоки на 12-25% и снижении силы волочения на 5-11%,

Выход за оптимальный диапазон содержания компонентов: триполифосфат натрия (1.8-2,4), едкий натр (0,1-0,3%), силикат натрия (1,8-2,4), гидроокись кальция (1,8- 2,4%), натриевые мыла кислот саломаса

(27-33%), натриевые мыла СЖК фр С21-С25 (18-25%), натриевые мыла кислот технического жира (до 100) - снижает эффективность смазки на 5-53%.

Формула изобретения

Смазка для сухого волочения стальной проволоки, содержащая натриевые мыла высших жирных кислот, натриевую соль фосфорной кислоты, едкий натр и силикат натрия, отличающаяся тем, что. с целью повышения стойкости инструмента, смазка в качестве натриевой соли фосфорной кислоты содержит триполифосфат натрия, в качестве натриевого мыла высших жирных кислот содержит натриевые мыла смеси кислот саломаса, синтетических жирных кислот фракции С21-С25И кислот технического жира и дополнительно содержит гидроокись кальция при следующем соотно- шении компонентов, мас.%:

Триполифосфат натрия 1,8-2,4 Едкий натр0,1-0,3

Силикат натрия1,8-2,4

Гидроокись кальция 1,8-2,4 Натриевые мыла

кислот саломаса27-33

Натриевые мыла синтетических жирных: кислот фракции С21-С25 18-25 Натриевые мыла кислот

технического жира Остальное.

Таблица

Испытанные смазочные композиции (составляющие - в мас.1; натриевые мыла кислот технического жира - до 100%)

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛОВ "СТОКС" | 1991 |

|

RU2023004C1 |

| "Смазка для холодной обработки металлов давлением "Акваполес" | 1991 |

|

SU1786063A1 |

| "Смазка для сухого волочения черных и цветных металлов "Форсаж" | 1990 |

|

SU1735208A1 |

| Технологическая смазка для обработкиМЕТАллОВ дАВлЕНиЕМ | 1979 |

|

SU840092A1 |

| Смазка "синол" для холодной обработки металлов давлением | 1984 |

|

SU1169981A1 |

| Смазка "Аминол" для холодной обработки металлов давлением | 1988 |

|

SU1546471A1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU765345A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| Смазка для сухого волочения проволоки | 1983 |

|

SU1142504A1 |

| Способ волочения проволоки | 1988 |

|

SU1639821A1 |

Сущность изобретения: смазка содержит, %: триполифосфат натрия 1,8-2.4; едкий натр 0,1-0,3; силикат натрия 1,8-2,4; гидроокись кальция 1,8-2,4; натриевые мыла кислот саломаса 27-33: натриевые мыла синтетических жирных кислот фракции С21- С2518-25 и натриевые мыла кислот технического жира остальное. 2 табл.

Тринатрийфосфат( уНатриевое мыло высших жирных кислот.

Результаты испытаний

Таблица 2

| 0 |

|

SU161856A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU765345A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ВСЕСОЮЗНА!; ШШЖЯжшйр.^-^ II 1 111Г I I ИЦ,1 I Г<;ЛЖБИБ./1ИОТЕН:* ^• | 0 |

|

SU368296A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-08-15—Публикация

1991-01-03—Подача