Известна непрерывная термическая обработка электрощеточных fioлуфабрнкатов и других металлокерамических изделий без их окисления и без создания для них защитной нскусственной среды. Термическая обработка производится в горизонтальных электрических печах сопротивления, снабженных загрузочной камерой. Последняя имеет вид закрытой сверху вертикальной шахты, в которую спускаются изделия под действием собственного веса и оттуда поступают для нагрева в горизонтальную рабочую камеру с помощью механического толкателя.

Для лучшей защиты изделий от окисления предлагается нижние концы каналов рабочей камеры помещать в жидкость, образующую гидравлический затвор.

Время технологической обработки изделия сокращается при использовании Лчидкого гидравлического затвора для закалки, если затвором служит вода, или для проннтки, если затвор образуется лгаслом или другими пропиточными материалами.

Камера печи для нагрева изделий .выиолняется многоканально;, что увеличивает производительность камеры, а для охлаждения изделий до температуры закалки или пропитки многоканальная камера между зоной нагрева и гидравлическим затвором имеет водяную рубащку.

Для сокращения времени сушки изделий после их закалки или пропитки устраивается электросущильная камера, находящаяся у места выдачи изделий.

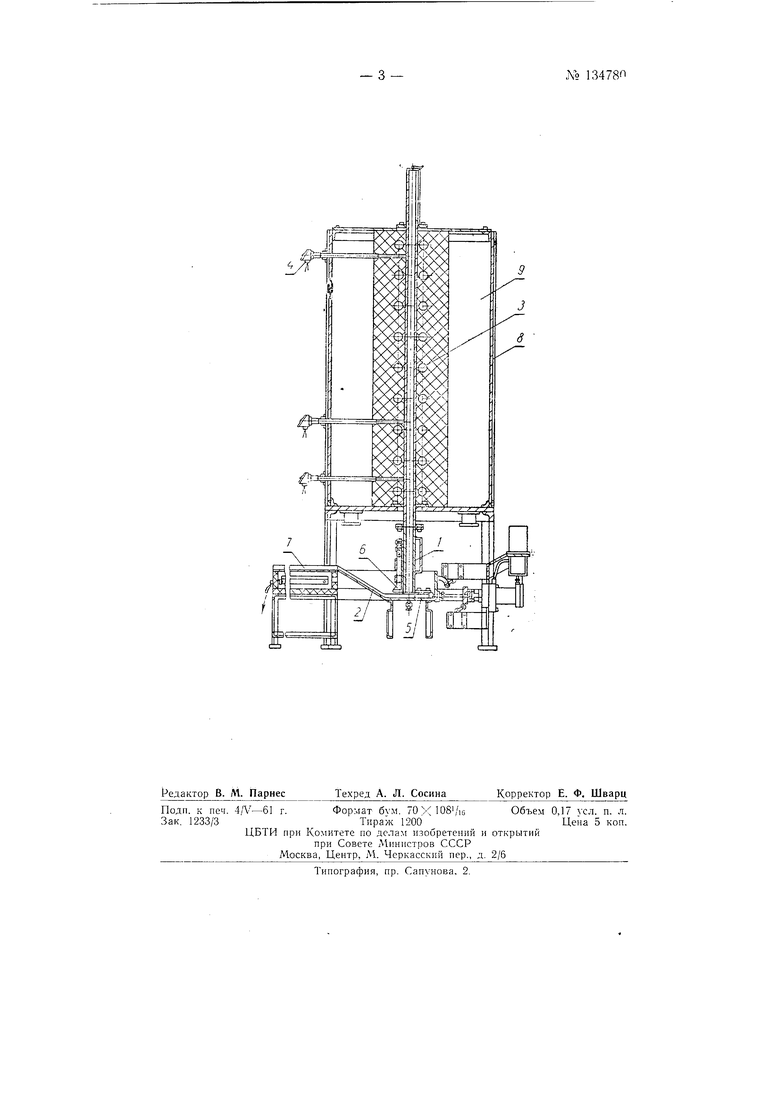

На чертеже изображена в разрезе печь с восемью каналами.

Размеры каналов 1 и форма их сечения определяются соответственно габаритами и формой сиекаемых зделий. Каиалы печи заполняются спекаемыми изделиями, и нижние концы каналов погружаются в жидкость, образующую гидравлический затвор. Эта жидкость наливается в корыто 2. При спекании металлографических щеток такой жидкостью служит вода, а при сиекании бронзо-графитовых подщипииковых втулок и т. п. изделий в качестве гидравлического затвора применяется масло. Для охлаждения изделий после спекания нижияя часть каналов / снабжается водяной рубащкой. Л ь 134780- 2 -Нагревательный элемент 3 выполняется в виде епирали из 1шхрол1а. платины или других подобных штериалов или в форме силитовых стержней. Дл5; измерения температуры при установлении тенлового режима нечи прк: 1еня1отся термопары 4- Заданная в начале температурная цикла спекания далее поддерживается автоматически, например, с помощью термопары и электронного регулятора. Нижние изделия из нагревательного канала выдаются нри но.мощи толкателя 5, причем для того, чтобы из канала поступал только один нижний ряд изделий, применяется регулируемая заслонка 6. Для просушивания издели) при их постунлении из канала при гидравлическом затворе, образуелгом водой, применяется электросушилка 7. Печь заключена в кожух 8, свободное нрострапство в котором заполняется термоизоляцией 9. Загрузка 1 ЗделиГ производится вручную нартия.ми по 50--100 штук. Пред м е т изобретения 1.Электрическая печь сопротивления для непрерывной термической обработки электрощеточного полуфабриката и других металлокерамический изделий, перемещаюдиьхся иод действием собственного веса в вертикальной, нагреваемой электрическим токо.м и не имеющей защитной средГ) ка.мере, о т л и ч а ю HI, а я с я тем, что, с целью увеличения надежности защит1з1 изделий от окисления кислородом воздуха нижние концы каналов кал)еры помещены в жидкость, образующую гидравлический затвор. 2.Электропечь но ri. 1, о т л и ч а кмц а я с я тем, что, с целью увеличения производительности, ка.мера для нагрева изделий выполнена многоканальной. 3.Электропечь но ни. i и 2, отличающаяся тем, что, с целью сокращения времени технологического цикла нолной обработки изделий, жидкость гидравлического затвора используется для закалки, когда примеияется вода, и для нропитки, когда применяется .масло или иные пропиточные материалы. 4.Электропечь по п. 3, о т л и ч а ю HI; а я с я те.м, что, с целью охлаждения изделий до температуры зака.ткн или нропитки, многоканальная камера между зоной нагрева и гидравлическим затвором снабжена водяной рубащкой. 5.Электропечь но ни. 1-4, отличающаяся тем, что, с целью сокращения времени на сушку изделий носле закалки или нронитки, применена электросущильная камера, расноложенная непосредственно у места выдачи изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод топливного элемента | 1959 |

|

SU126921A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1972 |

|

SU345637A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

| Туннельная электрическая печь для термообработки изделий из керамики | 1988 |

|

SU1651065A1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Вакуумная проходная электропечь | 1979 |

|

SU836472A1 |

| Циркуляционная печь для термической обработки вил | 1926 |

|

SU17292A1 |

| Установка для вакуумной термообработки длинномерных изделий | 1981 |

|

SU992977A1 |

| СПОСОБ ПАРООКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2000 |

|

RU2190687C2 |

Авторы

Даты

1961-01-01—Публикация

1960-04-21—Подача