Изобретение относится к электротермии, а именно к электропечам сопротивления для непрерывной термообработки и термохимической очистки углеграфитовых материалов.

Известны высокотемпературные электронечи сопротивления для непрерывной термообработки углеграфитовых изделий, содержащие углеграфитовую трубу для продвижения нагреваемых изделий, электроды, расположенные на одной осн, газоподвод, установленный в холодной зоне со стороны разгрузки изделий и газоотвод - в горячей зоне печи.

Основными недостатками этих конструкций являются:

1.Быстрый выхбд из строя центральной части, т. е. камеры графитации, по которой вдоль оси печи проходит ток из-за местных перегревов, связанных с разнородностью материала камеры.

2.Разрушение резьбового соединения токоподводящего электрода с камерой в результате разогрева места контакта с последующей эрозией графита и образованием вольтовой дуги.

3.Конденсация возгоняющихся в процессе графитации примесей на более холодных стенках канала камер подогрева и охлаждения, в результате чего продвижение блоков но каналу печи становится невозможным.

4. Относительно низкая температура конечной обработки 2300-2400°, которая недостаточна для термообработки всего ассортимента электроугольных изделий.

В предлагаемой конструкции центральная часть углеграфитовой трубы помещена в углеграфитовый блок, зажатый электродами, установленными по оси, перпендикулярной оси указанной трубы, а в холодной зоне со стороны загрузки изделий установлен дополнительный газоподвод.

Благодаря этому повышается надежность работы печи и обеспечивается однородность физико-химических свойств oбpaбaтывae rыx изделий.

Роль нагревателя выполняет охватывающий высокотемпературную зону рабочего канала углеграфитовый блок с набором углеграфитовых элементов (например пластни), размещенных между блоком и подвижными электродами, а углеграфитовая труба освобождается от роли нагревателя и служит только рабочим каналом.

Кроме того, эта конструкция предотвращает конденсацию газообразных продуктов в холодных зонах трубы и зарастание конденсатом рабочего канала, а также позволяет производить замену газоотводной трубы без остановки печи.

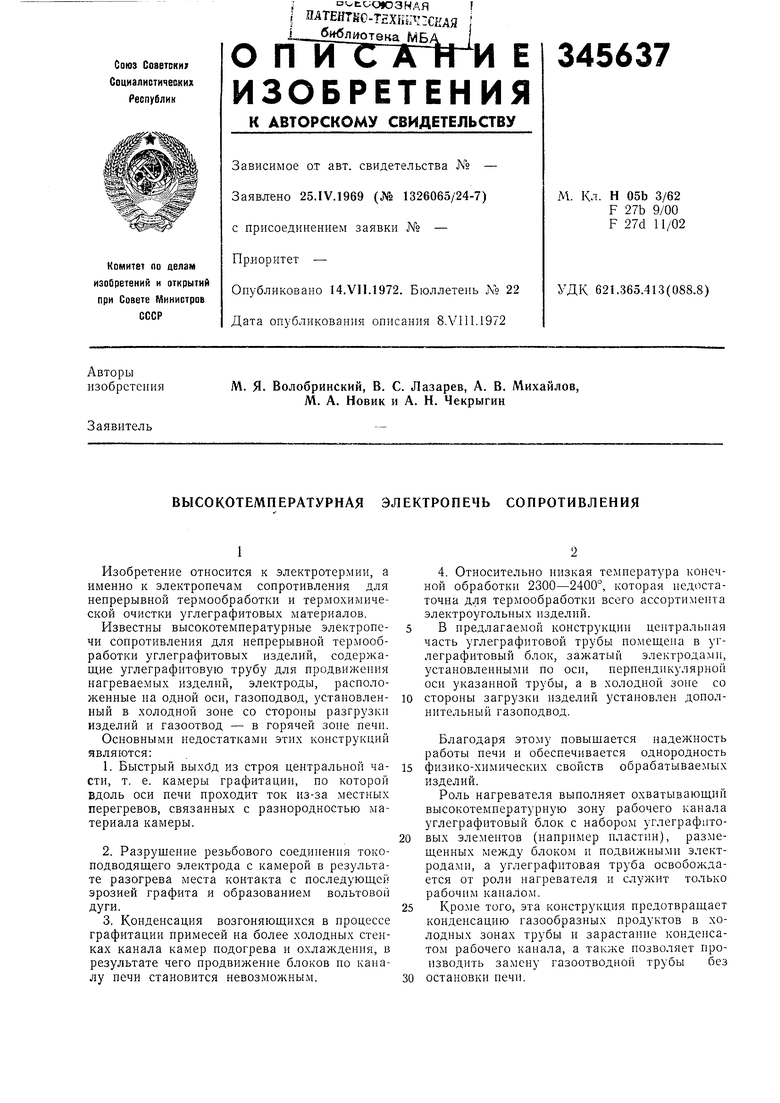

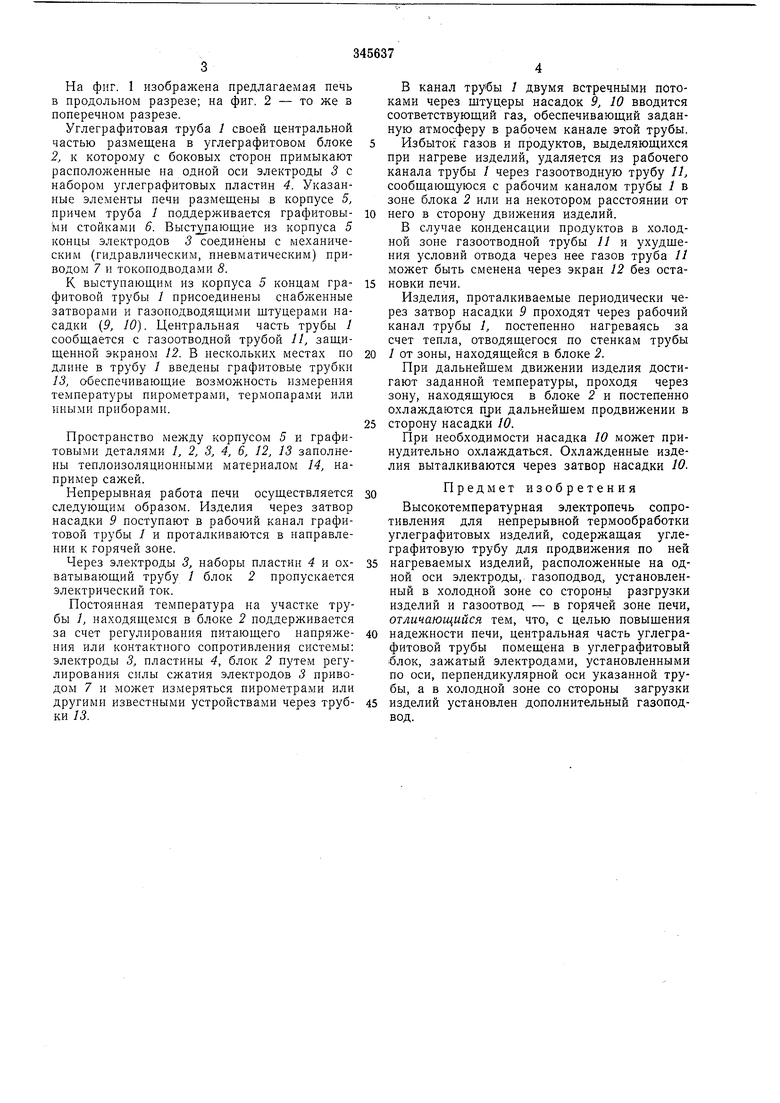

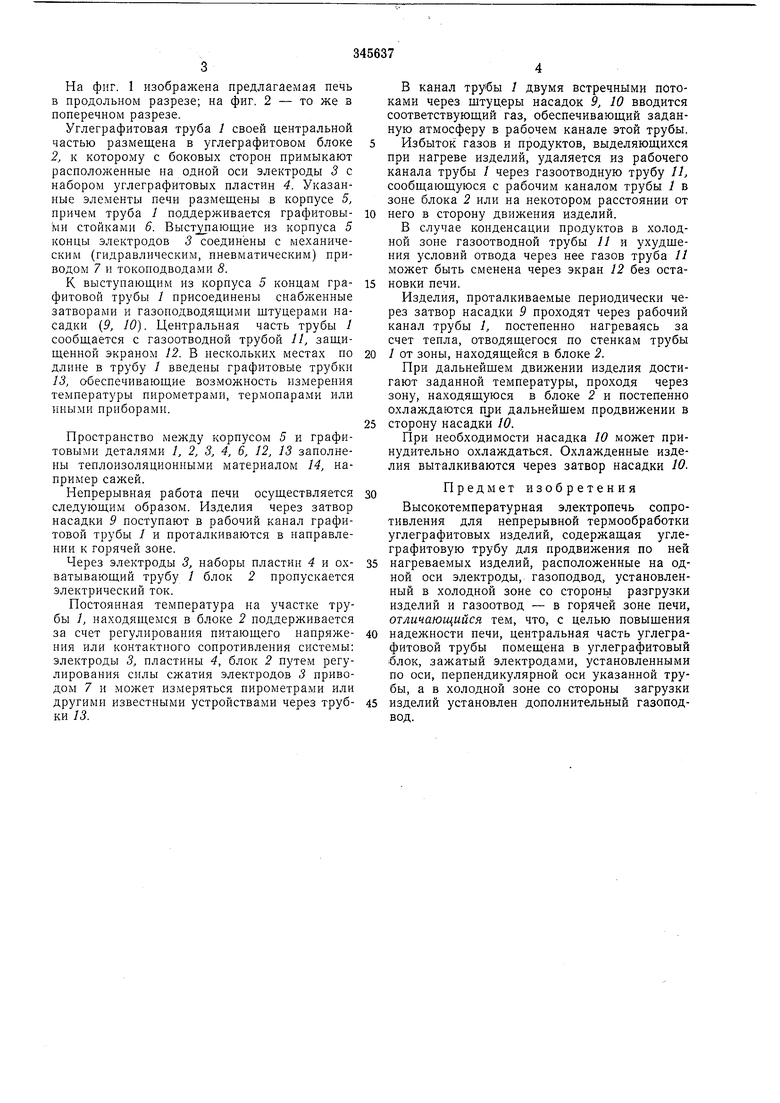

На фиг. 1 изображена предлагаемая печь в продольном разрезе; на фиг. 2 - то же в поперечном разрезе.

Углеграфитовая труба / своей центральной частью размещена в углеграфитовом блоке 2, к которому с боковых сторон прнмыкают расположенные на одной оси электроды 3 с набором углеграфитовых пластнн 4. Указанные элементы печи размещены в корпусе 5, причем труба 1 поддерживается графитовыми стойками 6. Выст ающие из корпуса 5 концы электродов 3 соединены с механическим (гидравлическим, пневматическим) приводом 7 и токоподводами 8.

К выступающим из корпуса 5 концам графитовой трубы / присоединены снабженные затворами и газоподводящими штуцерами насадки (9, 10). Центральная часть трубы / сообщается с газоотводной трубой 11, защищенной экраном 12. В нескольких местах по длине в трубу / введены графитовые трубки 13, обеспечивающие возможность измерения температуры пирометрами, термопарами или иными приборами.

Пространство между корпусом 5 и графитовыми деталями /, 2, 3, 4, 6, 12, 13 заполнены теплоизоляционными материалом 14, например сажей.

Непрерывная работа печи осуществляется следующим образом. Изделия через затвор насадки 9 поступают в рабочий канал графитовой трубы / и проталкиваются в направлении к горячей зоне.

Через электроды 3, наборы пластин 4 и охватывающий трубу / блок 2 пропускается электрический ток.

Постоянная температура на участке трубы /, находящемся в блоке 2 поддерживается за счет регулирования питающего напряжения или контактного сопротивления системы: электроды 3, пластины 4, блок 2 путем регулирования силы сжатия электродов 3 приводом 7 и может измеряться пирометрами или другими известными устройствами через трубки 13.

В канал трубы / двумя встречными потоками через штуцеры насадок 9, 10 вводится соответствующий газ, обеспечивающий заданную атмосферу в рабочем канале этой трубы. Избыток; газов и продуктов, выделяющихся при нагреве изделий, удаляется из рабочего канала трубы / через газоотводную трубу 11, сообщающуюся с рабочим каналом трубы 1 в зоне блока 2 или на некотором расстоянии от него в сторону движения изделий.

В случае конденсации продуктов в холодной зоне газоотводной трубы 11 и ухудшения условий отвода через нее газов труба 11 может быть сменена через экран 12 без остановки печи.

Изделия, проталкиваемые периодически через затвор насадки 9 проходят через рабочий канал трубы /, постепенно нагреваясь за счет тепла, отводящегося по стенкам трубы 1 от зоны, находящейся в блоке 2.

При дальнейшем движении изделия достигают заданной температуры, проходя через зону, находящуюся в блоке 2 и постепенно охлаждаются дальнейшем продвижении в сторону насадки 10.

При необходимости насадка 10 может принудительно охлаждаться. Охлажденные изделия выталкиваются через затвор насадки 10.

Предмет изобретения

Высокотемпературная электропечь сопротивления для непрерывной термообработки углеграфитовых изделий, содержащая углеграфитовую трубу для продвижения по ней

нагреваемых изделий, расположенные на одной оси электроды, газоподвод, установленный в холодной зоне со сторонь разгрузки изделий и газоотвод - в горячей зоне печи, отличающийся тем, что, с целью повышения

надежности печи, центральная часть углеграфитовой трубы помещена в углеграфитовый блок, зажатый электродами, установленными по оси, перпендикулярной оси указанной трубы, а в холодной зоне со стороны загрузки

изделий установлен дополнительный газоподвод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| ПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1973 |

|

SU373499A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1976 |

|

SU673824A2 |

| Способ графитации углеродистых изделий | 1989 |

|

SU1694662A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ПЕЧЬ | 2015 |

|

RU2597453C1 |

| Способ определения эффективной температуры высокотемпературной обработки углеродных материалов | 2019 |

|

RU2724302C1 |

| Трубчатая электропечь сопротивления | 1989 |

|

SU1702138A2 |

| Индукционная муфельная установка для высокотемпературного нагрева углеграфитовых изделий | 1991 |

|

SU1786363A1 |

| Трубчатая электропечь сопротивления | 1985 |

|

SU1310209A1 |

Даты

1972-01-01—Публикация