1

Изобретение относится к тепло- использующим устройствам, а именно к резорбционным теплопреобразова- тельным установкам, и может быть использовано в тепловых насосах, холодильных машинах или термотрансформаторах, работающих на смеси аммиак- вода.

Цель изобретения - повышение эксплуатационной надежности установки.

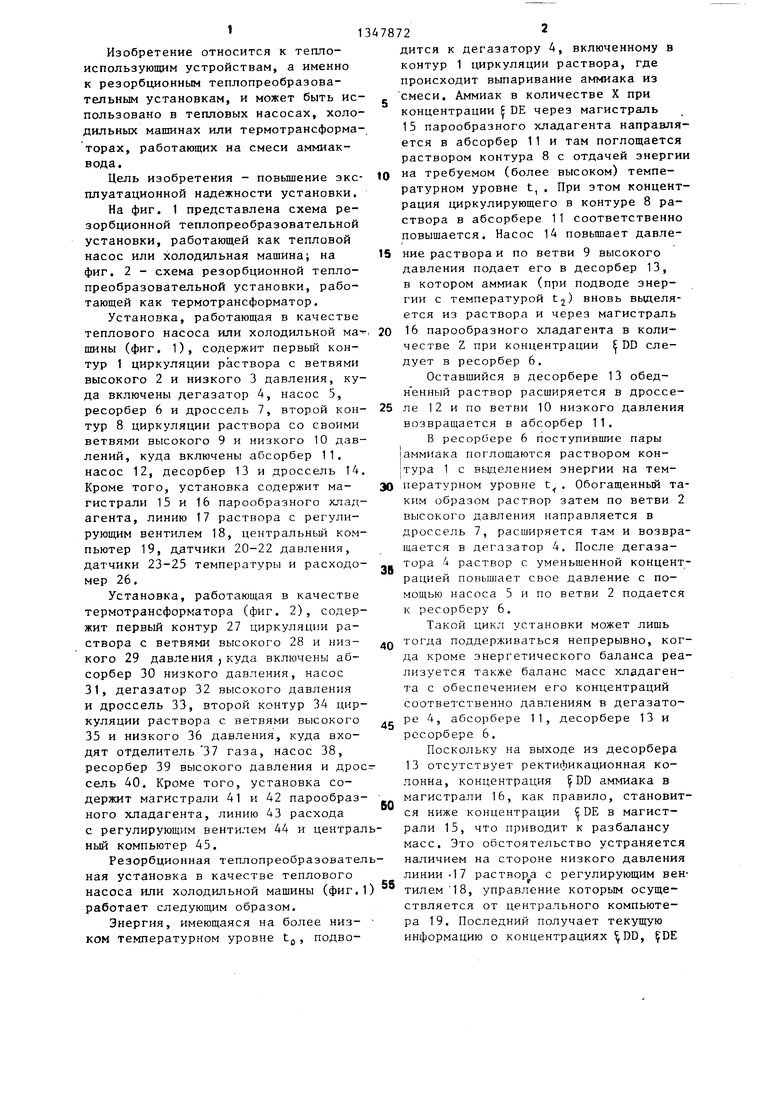

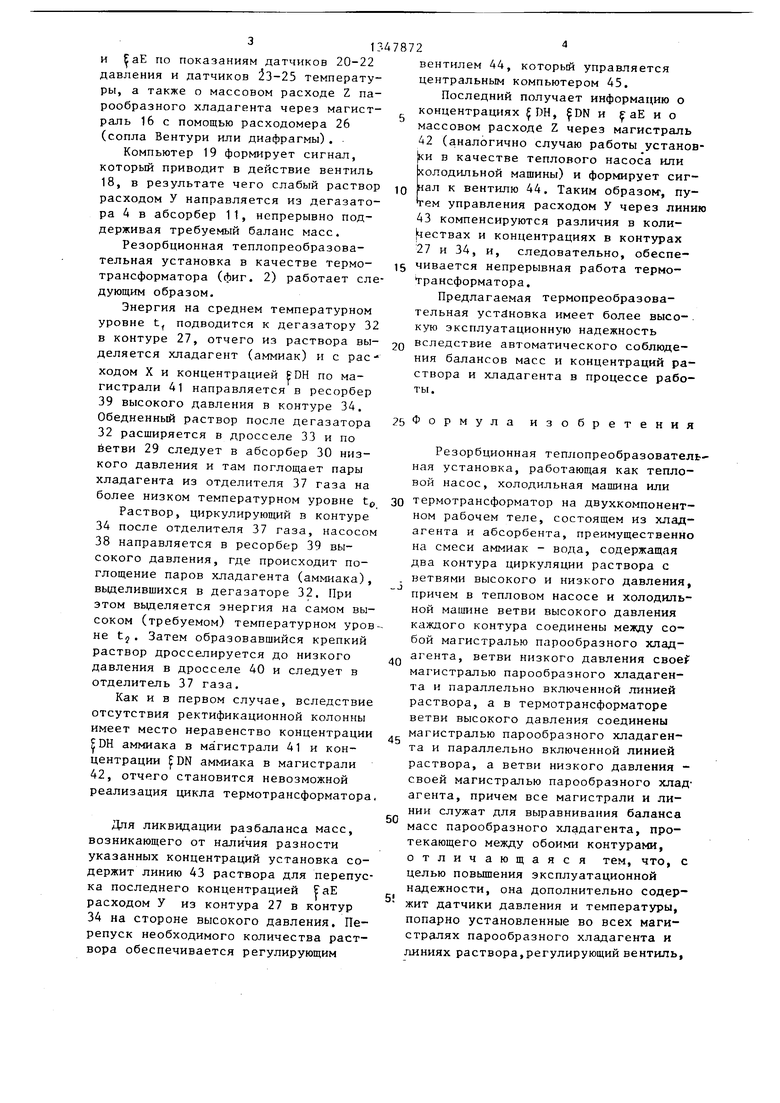

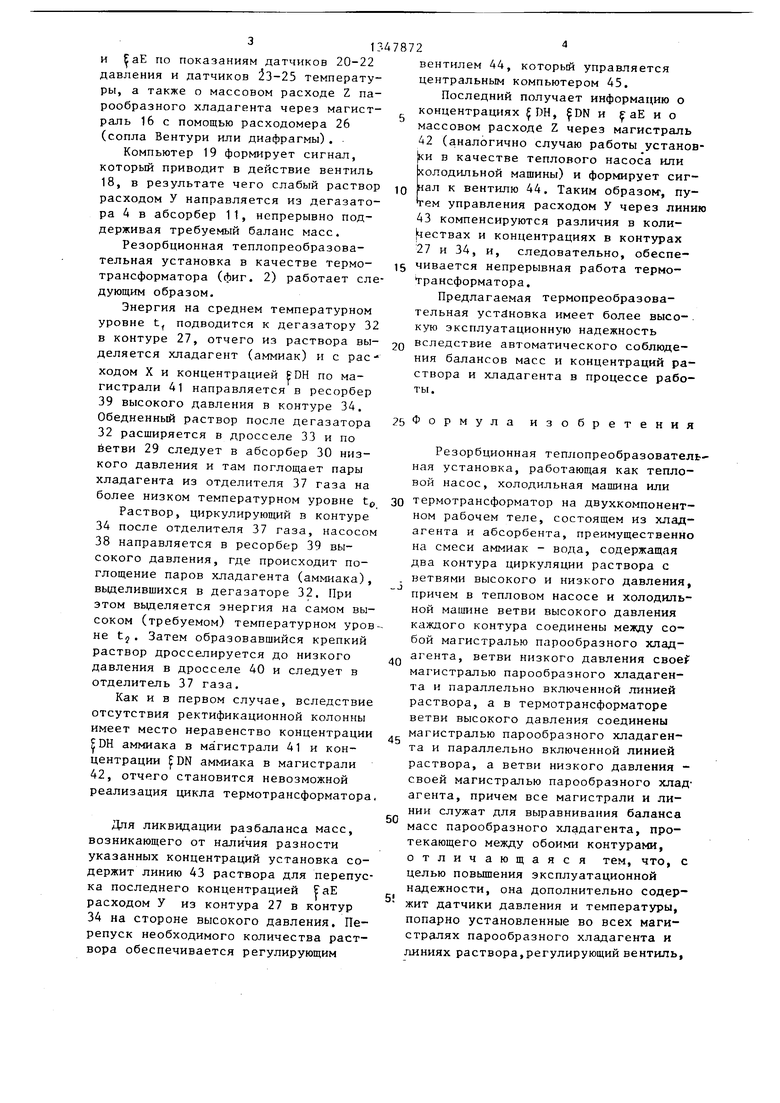

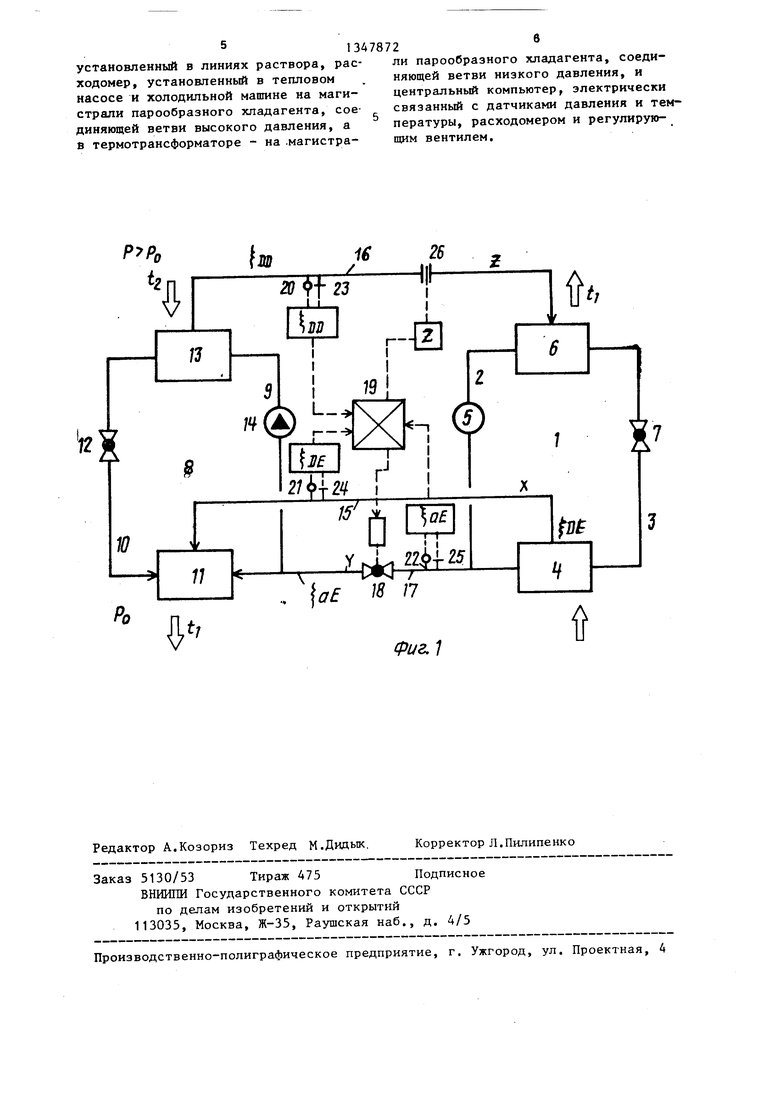

На фиг. 1 представлена схема ре- зорбционной теплопреобразовательной установки, работающей как тепловой насос или холодильная машина; на фиг. 2 - схема резорбционной тепло- преобразовательной установки, работающей как термотрансформатор.

Установка, работающая в качестве теплового насоса или холодильной машины (фиг. 1), содержит первый контур 1 циркуляции раствора с ветвями высокого 2 и низкого 3 давления, куда включены дегазатор 4, насос 5, ресорбер 6 и дроссель 7, второй контур 8 циркуляции раствора со своими ветвями высокого 9 и низкого 10 давлений, куда включены абсорбер 11. насос 12, десорбер 13 и дроссель 14 Кроме того, установка содержит магистрали 15 и 16 парообразного хладагента, линию 17 раствора с регулирующим вентилем 18, центральный компьютер 19, д.атчики 20-22 давления, датчики 23-25 температуры и расходомер 26.

Установка, работающая в качестве термотрансформатора (фиг. 2), содержит первый контур 27 циркуляции раствора с ветвями высокого 28 и низкого 29 давления j куда включены абсорбер 30 низкого давления, насос 31, дегазатор 32 высокого давления и дроссель 33, второй контур 34 циркуляции раствора с ветвями высокого 35 и низкого 36 давления, куда входят отделитель 37 газа, насос 38, ресорбер 39 высокого давления и дроссель 40. Кроме того, установка содержит магистрали 41 и 42 парообразного хладагента, линию 43 расхода с регулирующим вентилем 44 и централ ньм компьютер 45.

Резорбционная теплопреобразовател ная установка в качестве теплового насоса или холодильной машины (фиг.1 работает следующим образом.

Энергия, имеющаяся на более низ- ком температурном уровне t , подво1

to

15

20

25

.

|ь-

ь- )

3478722

дится к дегазатору 4, включенному в контур 1 циркуляции раствора, где происходит выпаривание аммиака из смеси. Аммиак в количестве X при концентрации DE через магистраль

15парообразного хладагента направляется в абсорбер 11 и там поглощается раствором контура 8 с отдачей энергии на требуемом (более высоком) температурном уровне t, . При этом концентрация циркулирующего в контуре 8 раствора в абсорбере 11 соответственно повышается. Насос 14 повышает давление раствора и по ветви 9 высокого давления подает его в десорбер 13,

в котором аммиак (при подводе энергии с температурой tj) вновь выделяется из раствора и через магистраль

16парообразного хладагента в количестве Z при концентрации DD следует в ресорбер 6.

Оставшийся в десорбере 13 обед- н енный раствор расширяется в дросселе 12 и по ветви 10 низкого давления возвращается в абсорбер 11.

В ресорбере 6 поступившие пары аммиака поглощаются раствором контура 1 с выделением энергии на температурном уровне t. Обогащенньй таким образом раствор затем по ветви 2 высокого давления направляется в дроссель 7, расширяется там и возвращается в дегазатор 4. После дегазатора 4 раствор с уменьшенной концентрацией повьшшет свое давление с помощью насоса 5 и по ветви 2 подается к ресорберу 6.

Такой цикл установки может лишь тогда поддерживаться непрерывно, когда кроме энергетического баланса реализуется также баланс масс хладагента с обеспечением его концентраций соответственно давлениям в дегазаторе 4, абсорбере 11, десорбере 13 и ресорбере 6.

Поскольку на выходе из десорбера 13 отсутствует ректификационная колонна, концентрация DD аммиака в магистрали 16, как правило, становится ниже концентрации С DE в магистрали 15, что приводит к разбалансу масс. Это обстоятельство устраняется наличием на стороне низкого давления линии -17 раствора с регулирующим вен тилем 18, управление которым осуществляется от центрального компьютера 19. Последний получает текущую информацию о концентрациях DD, DE

30

зв

40

45

50

и ЕаЕ по показаниям датчиков 20-22 давления и датчиков 23-25 температуры, а также о массовом расходе Z парообразного хладагента через магистраль 16 с помощью расходомера 26 (сопла Вентури или диафрагмы).

Компьютер 19 формирует сигнал, который приводит в действие вентиль 18, в результате чего слабый раствор расходом У направляется из дегазатора А в абсорбер 11, непрерывно поддерживая требуемый баланс масс.

Резорбционная теплопреобразова- тельная установка в качестве термотрансформатора (фиг. 2) работает следующим образом.

Энергия на среднем температурном уровне t подводится к дегазатору 32 в контуре 27, отчего из раствора выделяется хладагент (аммиак) и с расходом X и концентрацией ВОН по магистрали 41 направляется в ресорбер 39 высокого давления в контуре 34. Обедненный раствор после дегазатора 32 расширяется в дросселе 33 и по ветви 29 следует в абсорбер 30 низкого давления и там поглощает пары хладагента из отделителя 37 газа на более низком температурном уровне t

Раствор, циркулирующий в контуре 34 после отделителя 37 газа, насосом 38 направляется в ресорбер 39 высокого давления, где происходит поглощение паров хладагента (аммиака), выделившихся в дегазаторе 32. При этом выделяется энергия на самом высоком (требуемом) температурном уровне ty . Затем образовавшийся крепкий раствор дросселируется до низкого давления в дросселе 40 и следует в отделитель 37 газа.

Как и в первом случае, вследствие отсутствия ректификационной колонны имеет место неравенство концентрации DH аммиака в магистрали 41 и концентрации DN аммиака в магистрали 42, отчего становится невозможной реализация цикла термотрансформатора

Для ликвидации разбаланса масс, возникающего от наличия разности указанных концентраций установка содержит линию 43 раствора для перепуска последнего концентрацией Е аЕ расходом У из контура 27 в контур 34 на стороне высокого давления. Перепуск необходимого количества раствора обеспечивается регулирующим

вентилем 44, который управляется центральным компьютером 45.

Последний получает информацию о концентрациях fDH, DN и аЕ и о массовом расходе Z через магистраль

42(аналогично случаю работы установки в качестве теплового насоса или холодильной машины) и формирует сигнал к вентилю 44. Таким образом , путем управления расходом У через линию

43компенсируются различия в коли- ествах и концентрациях в контурах 27 и 34, и, следовательно, обеспечивается непрерывная работа термо- рансформатора.

Предлагаемая термопреобразовательная установка имеет более высо-. кую эксплуатационную надежность

вследствие автоматического соблюдения балансов масс и концентраций раствора и хладагента в процессе работы.

Формула изобретения

Резорбционная теплопреобразователь- ная установка, работающая как тепловой насос, холодильная машина или

термотрансформатор на двухкомпонент- ном рабочем теле, состоящем из хладагента и абсорбента, преимущественно на смеси аммиак - вода, содержащая два контура циркуляции раствора с ветвями высокого и низкого давления, причем в тепловом насосе и холодильной машине ветви высокого давления каждого контура соединены между собой магистралью парообразного хладагента, ветви низкого давления свое магистралью парообразного хладагента и параллельно включенной линией раствора, а в термотрансформаторе ветви высокого давления соединены магистралью парообразного хладагента и параллельно включенной линией раствора, а ветви низкого давления - своей магистралью парообразного хладагента, причем все магистрали и линии служат для выравнивания баланса масс парообразного хладагента, протекающего между обоими контурами, отличающаяся тем, что, с целью повышения эксплуатационной надежности, она дополнительно содержит датчики давления и температуры, попарно установленные во всех маги- стрзлях парообразного хладагента и линиях раствора,регулирующий вентиль.

0

0

5

0

установленный в линиях раствора, расходомер, установленный в тепловом насосе и холодильной машине на магистрали парообразного хладагента, соединяющей ветви высокого давления, а в термотрансформаторе - на .магистраР РО

ЛП

Редактор А.Козориз Техред М.Дидык,

Заказ 5130/53 Тираж 475Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ли парообразного хладагента, соединяющей ветви низкого давления, и центральный компьютер, электрически связанный с датчиками давления и температуры, расходомером и регулирующим вентилем.

16

2В

Фиг. /

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тепла и холода и двухкомпонентный компрессионный тепловой насос | 1989 |

|

SU1741616A3 |

| Двухступенчатая абсорбционная-резорбционная холодильная установка | 1980 |

|

SU951027A1 |

| Холодильная установка | 1987 |

|

SU1537985A1 |

| Абсорбционно-резорбционная холодильная установка | 1982 |

|

SU1092336A1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Абсорбционно-резорбционная холодильная установка | 1982 |

|

SU1067310A2 |

| Способ получения тепла и холода и установка для его осуществления | 1975 |

|

SU674690A3 |

| Способ получения низких температур | 1984 |

|

SU1636660A1 |

| ЦИКЛ РЕНКИНА, ОБЪЕДИНЕННЫЙ С АБСОРБЦИОННЫМ ХОЛОДИЛЬНИКОМ | 2011 |

|

RU2581685C2 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

Изобретение относится к тепло- изомерующим устройствам, а именно к резорбционным теплопреобразовательным установкам и может быть использовано в тепловых насосах, холодильных машинах или термотрансформаторах (ТТ), работающих на смеси аммиак-вода. Цель изобретения - повышение эксф-д I Х« « 1 33 3- м плуатационной надежности установки. Для этого датчики давления и температуры попарно установлены во всех магистралях парообразного хладагента и линиях раствора. В линии 43 расхода установлен регулирующий вентиль (РВ) 44. Расходомер установлен в тепловом насосе 38 и холодильной машине на магистрали 41, соединяющей ветви 35 высокого давления, а в ТТ - на магистрали 42, соединяюш;ей ветви 36 низкого давления. Центральный компьютер 45 электрически связан с датчиками давлений и температуры расходомером и РВ 44. Для ликвидации разбаланса масс, возникающего от наличия разности концентраций установки, служит линия 43 раствора. Церепуск необходимого количества раствора обеспечивает РВ 44, которым управляет компьютер 45. Компьютер получает информацию о концентрациях и о массовом расходе через магистраль 42 и формирует сигнал к РВ 44. Таким образом, путем управления расходом раствора компенсируются различия в количествах и концентрациях и обеспечивается непрерывная работа в ТТ. 2 ил. «.( i H СО 00, 4 00 | N9 Ы futi

| Plank R. | |||

| Handbuch der Kalter- technik,Bd.7.Berlin; Springer Verlag, 1959, S | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Розенфельд Л.М., Ткачев A.Г | |||

| Холодильные машины и аппараты | |||

| М | |||

| : Госторгиздат, 1960, с | |||

| ТРАНСПОРТЕР ДЛЯ ТОРФА | 1922 |

|

SU623A1 |

Авторы

Даты

1987-10-23—Публикация

1985-08-07—Подача