Изобретение относится к цветной металлургии и может использоваться при производстве глинозема.

Известны способ и аппарат для осаждения и классификации твердого при высоких концентрациях (см. патент США №6217622, кл. В 01 D 9/00, С 01 F 7/00, опубл. 2001 г.). Способ включает разделение пересыщенного алюминатного потока на несколько отдельных потоков, одновременную подачу каждого потока в емкости осаждения, при этом в конце осаждения установлены специальные декомпозеры-классификаторы, имеющие перемешиваемую нижнюю зону и неподвижную верхнюю зону. Из нижней зоны выводят продукционную пульпу, а из верхней - слив, содержащий мелкие частицы. Кроме того, способ включает стадию агломерации частиц, стадию роста частиц и стадию классификации. Крупные частицы после классификации выводят в качестве продукционного гидрата, средние частицы подают на стадию роста частиц. Мелкие частицы, содержащиеся в упомянутом сливе, подают на стадию агломерации, минуя стадию классификации.

Использование хвостовых декомпозеров в качестве классификаторов снижает производительность контура осаждения за счет уменьшения времени осаждения, так как пульпу перед классификацией разбавляют отработанным маточным раствором. При содержании в пульпе питания мелких частиц (-45 мкм) 24÷50% предлагаемая конструкция декомпозеров-классификаторов обеспечивает низкую степень классификации. Кроме того, возрастает нагрузка на узел сгущения перед подачей упомянутого слива на агломерацию из-за балластного потока отработанного маточного раствора.

Наиболее близким из известных решений, принятым за прототип, является способ осаждения глинозема из Байеровских растворов (см. патент США №5102426, кл. В 01 D 9/02, опубл. 1992 г.). Способ включает подачу пересыщенного алюминатного раствора в контур осаждения двумя потоками, причем меньший поток (не более 25% приходящего потока) подают на стадию агломерации, а другой поток (75÷90%) - на стадию роста, при этом в способе предусмотрены стадии агломерации, генерации мелких частиц и две стадии роста кристаллов. После первой стадии роста осуществляют три стадии классификации. Полученные после первой стадии классификации крупные частицы являются продукционным гидратом, после второй классификации средние частицы используют в качестве затравки на второй стадии роста кристаллов, а мелкие частицы после третьей стадии классификации используют в качестве затравки на стадии агломерации. После второй стадии роста кристаллов пульпу также подвергают трехстадийной классификации, используя крупные и средние частицы после первой и второй стадий классификации в качестве затравки на стадиях генерации мелких частиц и роста частиц. Мелкие частицы после третьей стадии классификации объединяют с мелкими частицами первой схемы классификации и подают на агломерацию.

Недостатком этого способа является усложненность схемы за счет дополнительной стадии генерации мелких частиц и большого числа стадий классификации.

Задача настоящего изобретения заключается в упрощении технологической схемы осаждения и классификации гидроокиси алюминия.

Технический результат состоит в повышении крупности получаемой гидроокиси алюминия без снижения производительности контура осаждения, сокращении аппаратурного оформления и производственных площадей на стадиях агломерации и классификации.

Для этого в способе осаждения и классификации гидроокиси алюминия, включающем подачу пересыщенного алюминатного раствора в контур осаждения двумя потоками, меньший из которых подают на стадию агломерации, а больший направляют на две стадии роста кристаллов, при этом после стадии агломерации пульпу объединяют с частью большего потока, направляемого на первую стадию роста кристаллов, после каждой из стадий роста кристаллов полученную пульпу подвергают классификации. При этом после первой стадии роста кристаллов осуществляют три стадии классификации с получением разгрузочных потоков, мелкодисперсные частицы, полученные в сливе третьей стадии классификации, направляют на агломерацию. После второй стадии роста кристаллов классификацию ведут в одну стадию, а полученные после каждой из стадий трехстадийной классификации, проводимой после первой стадии роста, разгрузочные потоки используют в качестве затравки на двух стадиях роста, причем регулируют гранулометрический состав получаемой продукционной гидроокиси алюминия частичным перераспределением разгрузочных потоков классификаторов.

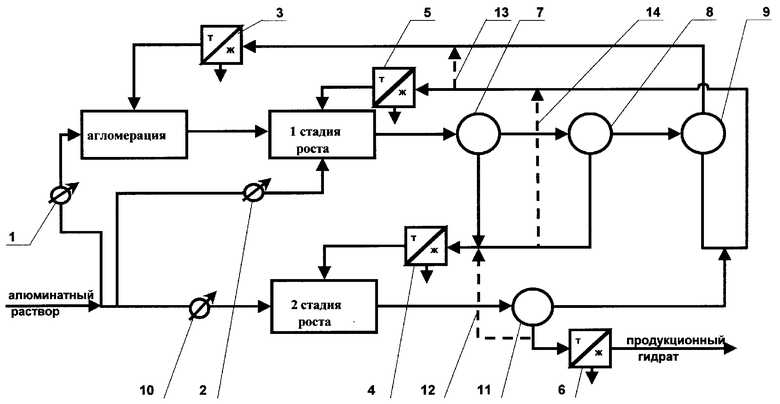

Сущность изобретения поясняется чертежом, где изображена принципиальная аппаратурно-технологическая схема.

Способ осуществляют следующим образом. Пересыщенный алюминатный раствор подают в контур осаждения, разделяя приходящий поток на части. Пересыщенный алюминатный раствор имеет температуру 90-100°С, преимущественно 95°С, концентрацию Na2Ообщ 115÷160 г/л, преимущественно 130÷140 г/л (Na2Ообщ - это Na2O в растворе в виде алюмината натрия, едкого натра и соды), концентрацию Al2О3 105÷140 г/л, преимущественно 122÷133 г/л, и каустическое отношение αky=1,49÷1,58, преимущественно 1,54.

Первую часть потока объемом 10÷25% от объема всего приходящего потока, преимущественно 15÷20%, охлаждают до температуры 60÷75°С, преимущественно до 65÷70°С и направляют на стадию агломерации. Охлаждение этого потока осуществляют в теплообменниках 1 посредством теплообмена между алюминатным и маточным растворами (последний необходимо нагреть до стадии выпаривания). Стадия агломерации включает короткую серию декомпозеров. На эту стадию подают затравку в количестве, обеспечивающем содержание твердого в пульпе 60÷140 г/л, предпочтительнее 80÷120 г/л. В качестве затравки используют мелкие частицы гидроксида алюминия, имеющие средний размер 20÷43 мкм, преимущественно 30 мкм, время агломерации 4÷12 часов, преимущественно 6÷8 часов. После стадии агломерации пульпу объединяют со второй частью пересыщенного алюминатного раствора объемом 40÷60%, преимущественно 45÷55%, от всего приходящего потока, предварительно охлажденного в теплообменнике 2, и направляют на первую стадию роста кристаллов. Сюда же подают затравку в количестве, обеспечивающем содержание твердого в пульпе декомпозера 250÷600 г/л, преимущественно 350÷450 г/л, в качестве затравки используют средние частицы гидроксида алюминия, имеющие размер 36÷61 мкм, преимущественно 49 мкм. Первая стадия роста кристаллов включает серию декомпозеров, при этом количество емкостей в серии определяют из расчета времени реакции 30÷60 часов. Скорость осаждения оптимизируют путем непрерывного охлаждения пульпы в каждой емкости контура осаждения либо в нескольких декомпозерах серии до достижения конечной температуры 55°С и менее. При этом в качестве охлаждающего агента в начале контура осаждения может использоваться маточный раствор, полученный после разделения твердой и жидкой фаз в устройствах 3, 4, 5, 6, например гравитационном сепараторе, гидроциклоне или фильтре, предпочтительно последовательное сочетание гравитационного сепаратора и фильтра. Далее для охлаждения в контуре используют холодную оборотную воду. Полученную на первой стадии роста кристаллов гидратную пульпу направляют в классификатор 7 на классификацию, осуществляемую в три стадии. Все стадии классификации осуществляют в одном или нескольких аппаратах, объединенных в серию, использующих известные технологии: гравитационную седиментацию, центробежное разделение и т.п. Предпочтительно использовать гидроциклоны как для улучшения качественных характеристик разделения, так и для унификации всех стадий классификации и снижения эксплуатационных затрат. Слив после первой стадии классификации с содержанием твердого 260÷560 г/л, преимущественно 350÷430 г/л, и размером частиц 31÷59 мкм, преимущественно 44 мкм, подают в классификатор 8 на вторую стадию классификации. Слив со второй стадии классификации с содержанием твердого 200÷430 г/л, преимущественно 270÷330 г/л и размером частиц 23÷55 мкм, преимущественно 39 мкм, направляют в классификатор 9 на третью стадию классификации. Сливной поток с третьей стадии классификации с содержанием твердого 87÷186 г/л, преимущественно 117÷143 г/л и размером частиц 20÷43 мкм, преимущественно 30 мкм, направляют на устройство разделения фаз 3, после разделения твердую фазу используют на стадии агломерации в качестве затравки, а осветленный маточный раствор, подогретый в каком-либо из теплообменников 1, 2, 10 направляют далее на выпаривание. Разгрузочные потоки из классификаторов 7 и 8 с содержанием твердого 600÷1300 г/л, преимущественно 800÷1000 г/л, и размером частиц 52÷68 мкм, преимущественно 60 мкм, объединяют и после разделения в устройстве 4, твердую фазу используют в качестве затравки на второй стадии роста, а осветленный раствор подают на выпаривание (на схеме не показано), предварительно подогревая его в начале контура осаждения путем теплообмена с пересыщенным алюминатным раствором. На вторую стадию роста кристаллов также подают часть пересыщенного алюминатного раствора, охлажденного предварительно в теплообменнике 10. Объем подаваемой на вторую стадию роста части алюминатного потока составляет 25÷40% от приходящего потока, преимущественно 30÷35% с температурой 60÷75°С, предпочтительно 60÷70°С. Затравочное отношение выбирают из условия, обеспечивающего содержание твердого в пульпе декомпозера 350÷650 г/л, преимущественно 400÷500 г/л. Разгрузочный поток с третьей стадии классификации с содержанием твердого 433÷932 г/л, преимущественно 585÷715 г/л, и размером частиц 36÷61 мкм, преимущественно 49 мкм, направляют на устройство 5 разделения твердой и жидкой фаз, после чего твердую фазу подают на первую стадию роста в качестве средней затравки, а осветленный раствор подают на выпаривание (на схеме не показано). Вторая стадия роста представляет собой серию декомпозеров, при этом количество емкостей серии позволяет обеспечить время реакции 35÷65 часов. Управление температурным режимом второй стадии роста аналогично первой стадии роста кристаллов, при этом конечная температура составляет 60°С или менее. После процесса осаждения на второй стадии роста кристаллов осуществляют подачу полученной пульпы в классификатор 11 на стадию продукционной классификации. Сливной поток после классификации с содержанием твердого 280÷490 г/л, обычно 315÷385 г/л, и размером частиц 70÷100 мкм, преимущественно 90 мкм, направляют на устройство разделения 6 твердой и жидкой фаз, твердый продукт подают далее на промывку, фильтрацию и кальцинацию. Жидкую фазу (маточный раствор) используют для охлаждения и далее направляют на выпаривание (на схеме не показано).

По содержанию фракции - 45 мкм в пульпе питания классификаторов 7, 8, 9 определяют необходимость перераспределения разгрузочных потоков всех классификаторов в соответствии с указанными на схеме линиями 12, 13, 14. Проведены лабораторные и промышленные испытания заявляемого способа, полученные результаты приведены в таблицах.

Как видно из таблиц при сравнимых по величине концентрациях щелочи и времени выдержки в контуре осаждения, относительный рост кристаллов выше и выше съем Al2О3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКИМ СОСТАВОМ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2795299C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1991 |

|

RU2051099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕСЧАНОГО ГЛИНОЗЕМА ПРИ ПЕРЕРАБОТКЕ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ СПОСОБОМ СПЕКАНИЯ | 2005 |

|

RU2381992C2 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ НЕФЕЛИНОВОГО СЫРЬЯ | 2014 |

|

RU2599295C2 |

| Способ автоматического регулирования непрерывного процесса декомпозиции алюминатного раствора | 1985 |

|

SU1348299A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2015 |

|

RU2612288C1 |

| Способ получения гидроокиси алюминия | 1985 |

|

SU1320174A1 |

Изобретение относится к производству глинозема. Способ осаждения и классификации гидроокиси алюминия включает подачу пересыщенного алюминатного раствора в контур осаждения двумя потоками, причем меньший поток подают на стадию агломерации, а больший направляют на две стадии роста кристаллов, при этом после стадии агломерации пульпу объединяют с частью большего потока, направляемого на первую стадию роста кристаллов. После каждой из стадий роста кристаллов полученную пульпу подвергают классификации, при этом после первой стадии роста кристаллов осуществляют три стадии классификации с получением разгрузочных потоков. Мелкодисперсные частицы, полученные в сливе третьей стадии классификации, направляют на агломерацию. После второй стадии роста кристаллов классификацию ведут в одну стадию с получением продукционной гидроокиси алюминия, а полученные после каждой из стадий трехстадийной классификации, проводимой после первой стадии роста, разгрузочные потоки используют в качестве затравки на двух стадиях роста, причем регулируют гранулометрический состав получаемой продукционной гидроокиси частичным перераспределением разгрузочных потоков классификаторов. Изобретение позволяет повысить крупность получаемой гидроокиси алюминия без снижения производительности контура осаждения, а также сократить аппаратурное оформление процесса и производственные площади на стадиях агломерации и классификации. 1 ил., 2 табл.

Способ осаждения и классификации гидроокиси алюминия, включающий подачу пересыщенного алюминатного раствора в контур осаждения двумя потоками, причем меньший поток подают на стадию агломерации, а больший направляют на две стадии роста кристаллов, при этом после стадии агломерации пульпу объединяют с частью большего потока, направляемого на первую стадию роста кристаллов, после каждой из стадий роста кристаллов полученную пульпу подвергают классификации, при этом после первой стадии роста кристаллов осуществляют три стадии классификации с получением разгрузочных потоков, мелкодисперсные частицы, полученные в сливе третьей стадии классификации, направляют на агломерацию, отличающийся тем, что после второй стадии роста кристаллов классификацию ведут в одну стадию с получением продукционной гидроокиси алюминия, а полученные после каждой из стадий трехстадийной классификации, проводимой после первой стадии роста, разгрузочные потоки используют в качестве затравки на двух стадиях роста, причем регулируют гранулометрический состав получаемой продукционной гидроокиси алюминия частичным перераспределением разгрузочных потоков классификаторов.

| US 5102426, 07.04.1992 | |||

| Способ получения гидроксида алюминия | 1989 |

|

SU1644452A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ТВЕРДОЙ ФАЗЫ СУСПЕНЗИИ ГИДРОКСИДА АЛЮМИНИЯ | 2000 |

|

RU2198031C2 |

| US 5158577 А, 27.10.1992 | |||

| US 4978509, 18.12.1990. | |||

Авторы

Даты

2005-11-10—Публикация

2004-01-06—Подача