1

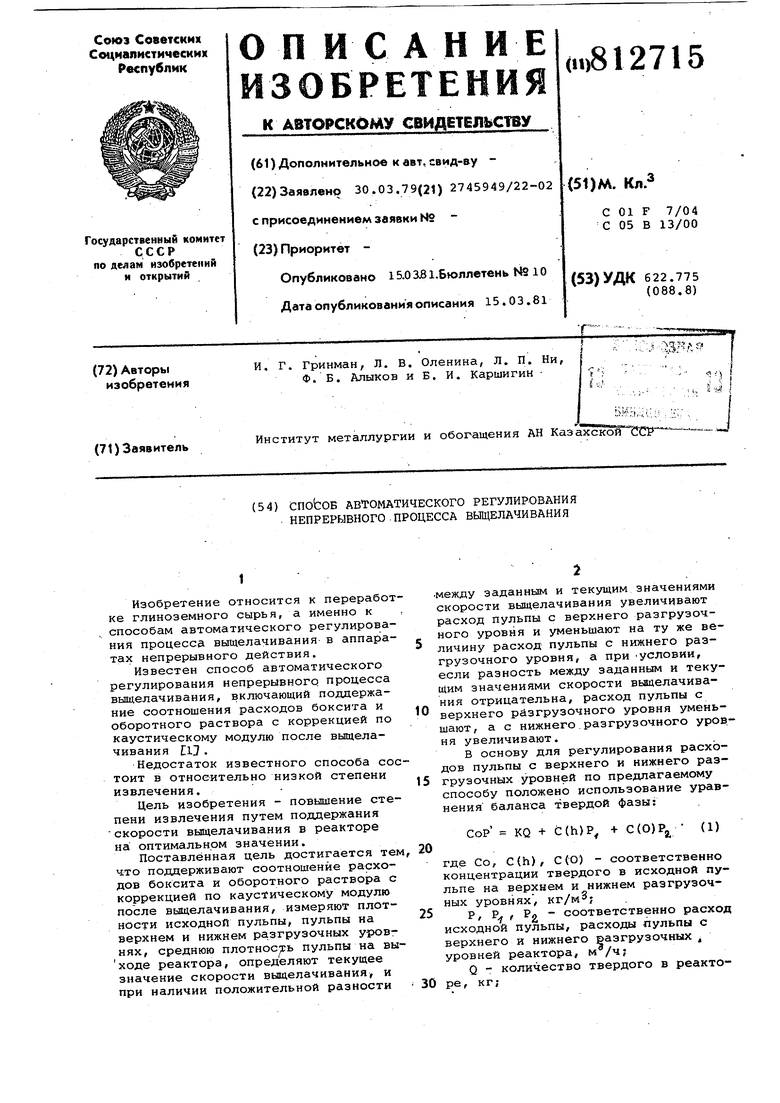

Изобретение относится к переработке глиноземного сырья, а именно к способам автоматического регулирования процесса выщелачивания в аппаратах непрерывного действия.

Известен способ автоматического регулирования непрерывного процесса выщелачивания, включающий поддержание соотношения расходов боксита и оборотного раствора с коррекцией по каустическому модулю после выщелачивания ClJ .

Недостаток известного способа сотоит в относительно низкой степени извлечения.

Цель изобретения - повышение степени извлечения путем поддержания - скорости выщелачивания в реакторе на оптимальном значении.

Поставленная цель достигается те что поддерживают соотношение расходов боксита и оборотного раствора с коррекцией по каустическому модулю после выщелачивания, измеряют плотности исходной пульпы, пульпы на верхнем и нижнем разгрузочных уровнях, среднюю ПЛОТНОС;ЕЬ пульпы на выходе реактора, определяют текущее значение скорости выщелачивания, и при наличии положительной разности

между заданным и текущим значениями скорости выщелачивания увеличивают расход пульпы с верхнего разгрузочного уровня и уменьшают на ту же величину расход пульпы с нижнего разгрузочного уровня, а при УСЛОВИИ, если разность между заданным и текущим значениями скорости вьвцелачивания отрицательна, расход пульпы с

0 верхнего разгрузочного уровня уменьшают, а с нижнего .разгрузочного урон.ня увеличивают.

В основу для регулирования расходов пульпы с верхнего и нижнего разгрузочных уровней по предлагаемому способу положено использование уравнения баланса твердой фазы:

СоР KQ + C(h)P + C(0)Pj (1)

где Со, C(h), С(О) - соответственно концентрации твердого в исходной пульпе на верхнем и нижнем разгрузочных уровнях , КГ/мЗ;

р, р , Рл - соответственно расход исходной пульпы, расходы пульпы с верхнего и нижнего разгрузочных , уровней реактора, м /ч

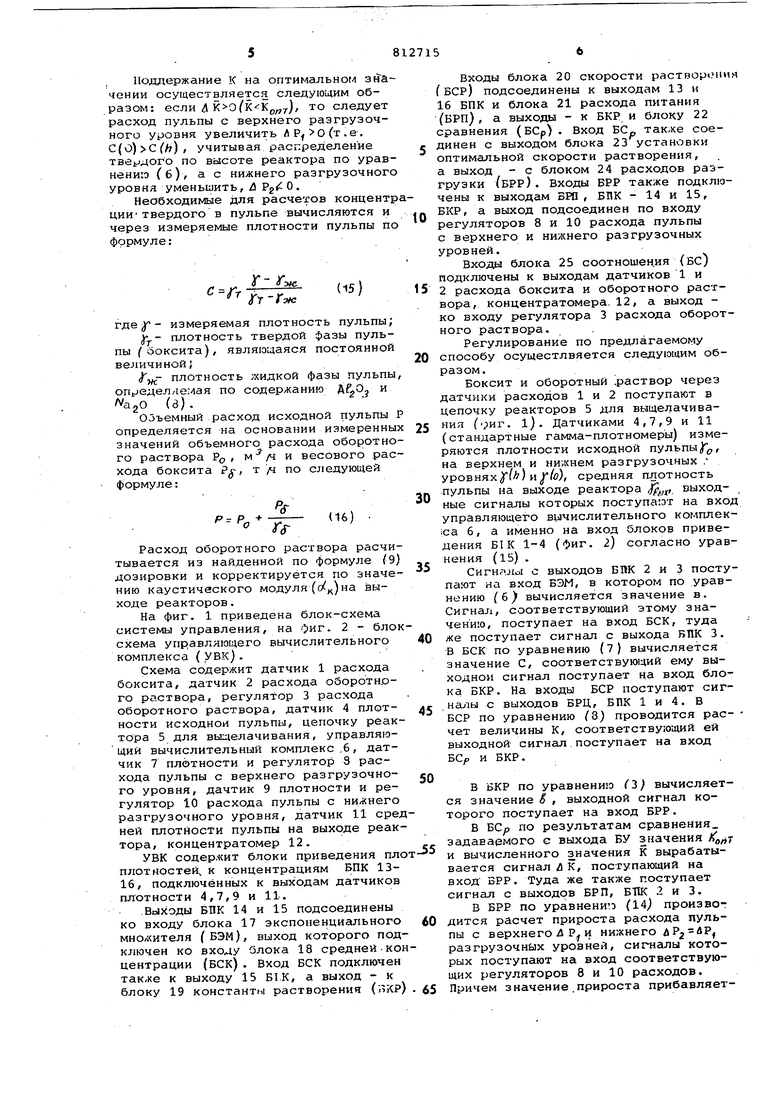

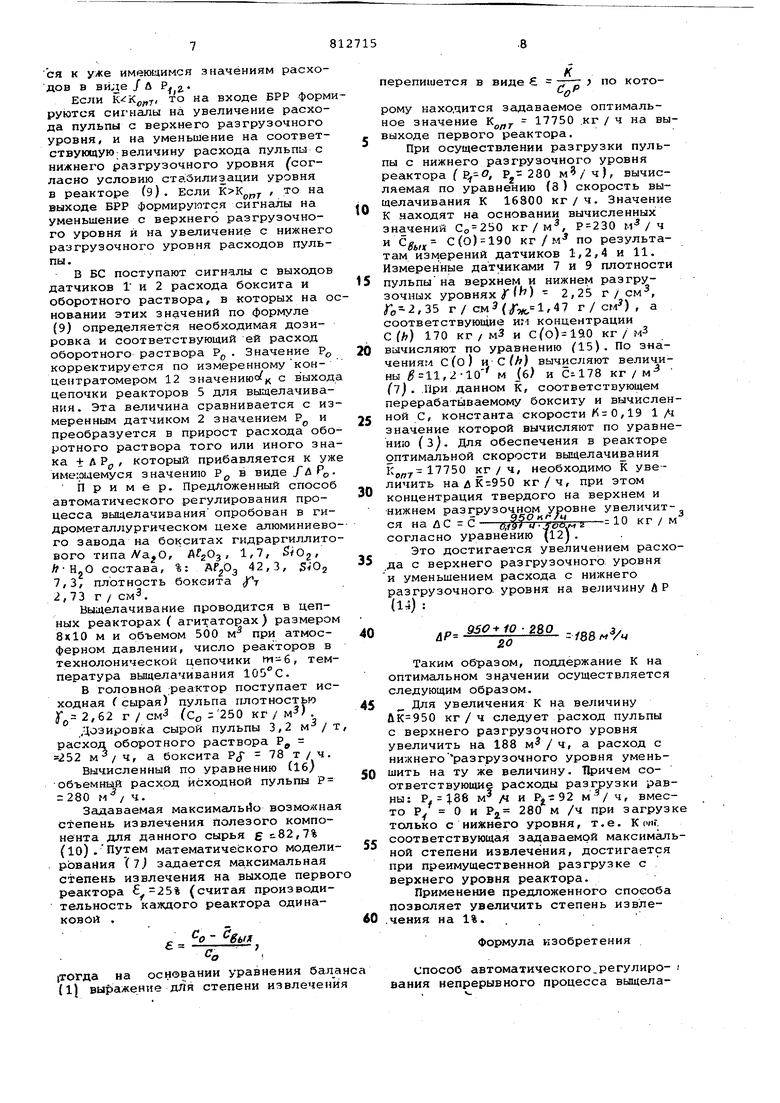

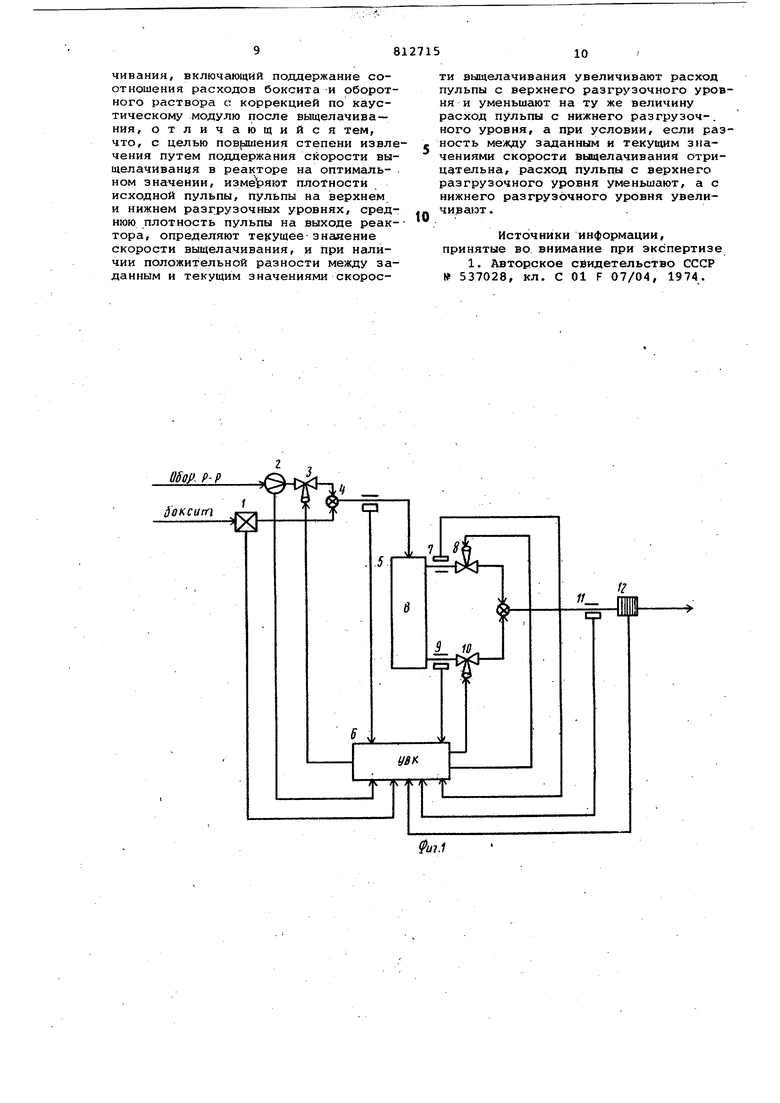

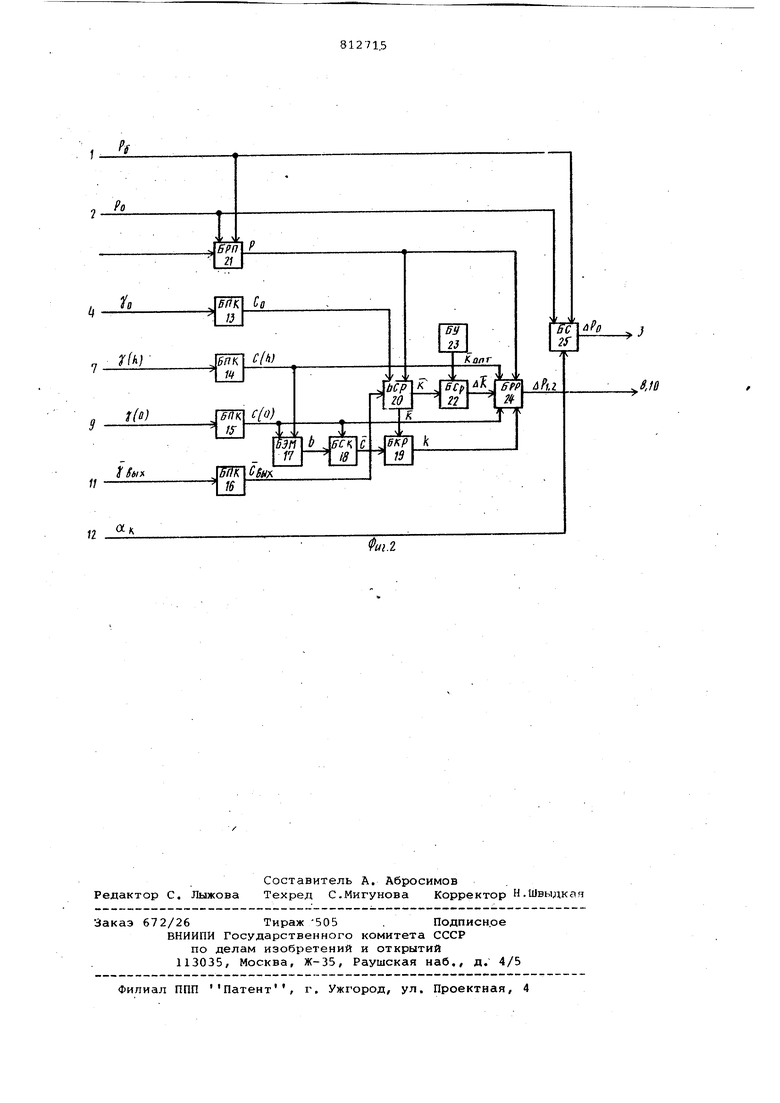

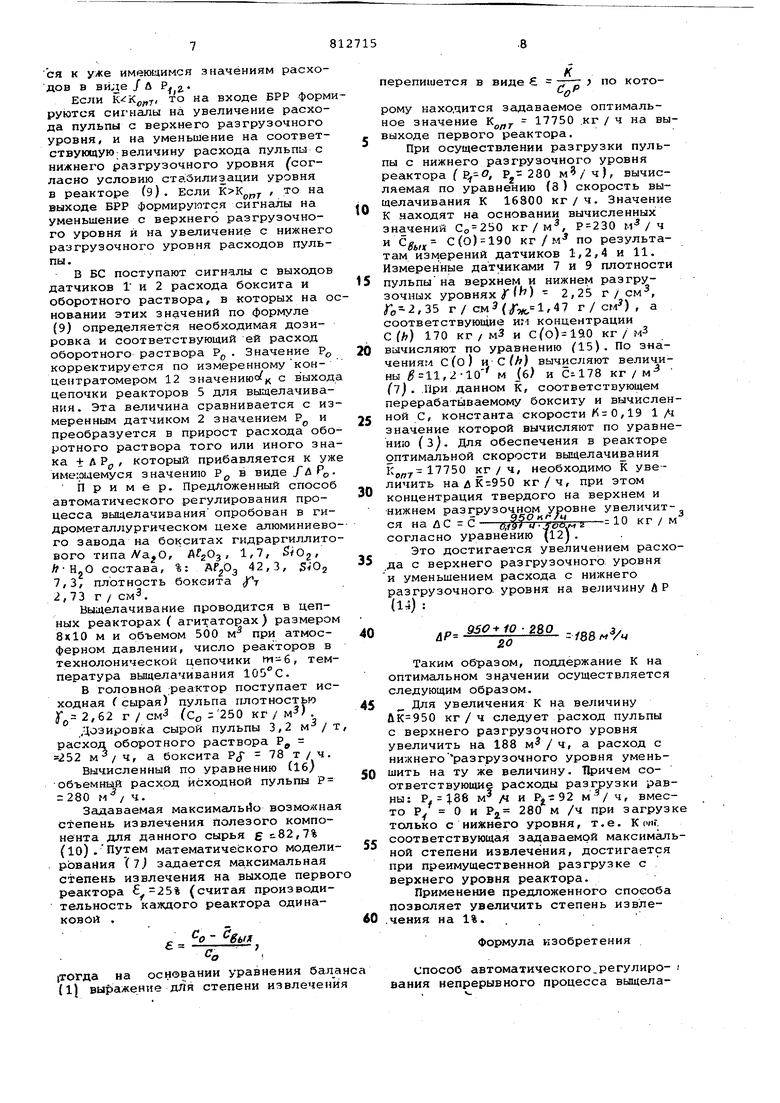

Q - количество твердого в реакторе, кг; К - кинетическая константа раств рения, 1/Ч, определяемая эксперим нтально для данного типа сырья; h - высота реактора. Причем Q CV(2) где С - средняя концентрация твердого в реакторе, кг/м V - объем реактора, К K-C-V(3) К - средняя скорость растворения твердого, кг/ч; C(f7)P + C(O)PZ f6/x концентрация разгрузки на выходе реактора, кг/М. С учетом выражений (2), (3) и (4 уравнение баланса (1) можно записат в виде: л я Концентрация твердого по высоте реактора (с механическим перемещени ем) постоянного сечения определяетс по формуле (5): -g-z C(Z) С(0)е(б где b - экспоненциальный множитель равный b of & ; n .Z - текущая координата по вертикальной оси реактора;. fl( - эмпирический коэффициент; .W - скорость свободного падения частиц, м/ч; М - коэффициент перемешивания, . Средняя концентрация твердого в рэакторе С определяется как отноше yc(Z)dZ к высоте реактора h: о с(о)() /с( На основании измеряемых значений C(h) и С(О) из уравнения (б) опреде ляется значение экспоненциального множителя в условиях выщелачивания данного реактора и по уравнению (7 вычисляется С. Уравнение для определения скорос ти выщелачивания (растворения) К имеет вид (из уравнения (5)) К Р(Со-С,д).. (8 Причем объемный расход исходной пульпы Р равен сумме объемных расхо дов пульпы с верхнего и нижнего ра груэочных уровней, исходя из услови стабилизации уровня пульпы в реакто ре, обусловленной тpeбoвaния lи безаварийной работы оборудования: Р Р + Pg. Скорость выщелачивания в роакторе поддерживается на оптимальном значении V.fff,j , обусловленном тем, что при начинают преимущественно растворяться вредные примеси (кремнезем), образующие нерастворимые соединения (гидроалюмосиликат натрия) с.извлекаемым полезным компонентом , что приводит к его потерям - уменьению извлечения полезного компонента . Накопление нерастворимых соединений (шламов) в реакторе уменьшает олю твердого с полезным компон-ентом реакторе (степень извлечения). На выходе технологической цепочки степень извлечения полезного компонента не может превышать значения (6): --w) де а - постоянная и для перерабатываемого сырья гидраргиллитового , , 1,7 SVO Н . Выражение flO) определяется содержанием ЛOj и ® боксите. По этой степени извлечения с помо:-дь:э математического моделирования ( 7 ) задается оптимальное значение скорости выщелачивания на выходе каждого Н-реактора. Из уравнения баланса (1), учитывая, что К к Q, с учетом найденного из уравнения (8) значения К и измеренных злаченкл концентрации твердого на верхнем и нижнем разгрузочных уровнях c(ti} и ) можно определить расходы на соответствующих разгрузочных уровнях Р и РЯ Р - Р, : СоР - К - сМ Р CfffI - с (О) По результатам сравнения задаваемого Кр и вычисленного по уравнению .(8) X определяется прирост ДХ того или иного знака. Приросту К соответствует прирост концентрации 4 С того же знака на соответствующих разгрузочных уровнях, причем ДС-4С )С (о) ( в данном реакторе), а также - йК значение регулирующего расхода разгрузки для достижения значений R +Л.С определяется следующим выра/кением:г, . ,f..CoP- (Х л к)-(о) -ud)P,,. (C(h)uC)-(C(0)uC) откуда с ytteTOM уравнения (12) получаем выражение для прироста регулирующего расхода: С (О) - С (h) , Поддержание К на оптимальном зн ачении осуществляется следую1дим образом: если 4 ), то следует расход пульпы с верхнего разгрузочного уровня увеличить (т.е, С{О)С(Н), учитывая распределение по высоте реактора по уравнению (б), ас нижнего разгрузочного уровня уменьшить, и . Необходимые для расчетов концентр ции твердого в пульпе вычисляются и через измеряемые плотности пульпы по формуле: Гт fyK измеряемая плотность пульпы; Jy- плотность твердой фазы пульпы fбоксита), являющаяся постоянной величиной; ( плотность лшдкой фазы пульпы опь еделлемая по содержанию АК,0, и /VajO (8) . ОЗъемный расход исходной пульпы определяется на основании измеренны значений объемного расхода оборотно го раств-ора Р , и весового рас хода боксита Р, т /I по следующей формуле: Р - Р -« rf Расход оборотного раствора расчитывается из найденной по формуле 9) дозировки и корректируется по значе нию каустического модуля (сХ) на выходе реакторов. На фиг. 1 приведена блок-схема системы управления, на фиг. 2 - бло схема управляющего вычислительного комплекса ( УВК). Схема содержит датчик 1 расхода боксита, датчик 2 расхода оборотного раствора, регулятор 3 расхода оборотного раствора, датчик 4 плотности исходной пульпы, цепочку реак тора 5 для вьщелачивания, управляющий вычислительный комплекс ,6, датчик 7 плотности и регулятор 3 расхода пульпы с верхнего разгрузочного уровня, дачтик 9 плотности и регулятор 10 расхода пульпы с ни/кнего разгрузочного уровня, датчик 11 сред ней плотности пульпы на выходе реактора, концентратомер 12. УВК содержит блоки приведения пло плот(Юстей к концентрациям ВПК 1316, подключённых к выходам датчиков плотности 4,7,9 и 11. .Выходы ВПК 14 и 15 подсоединены ко входу блока 17 экспоненциального мно/кителя (БЭМ), выход которого подключен ко входу блока 18 среднейКон центрации (век) . Входг БСК подключен также к выходу 15 Б1К, а выход - к блоку 19 констант -, растворения (оКР) Входы блока 20 скорости растворомня fВСР) подсоединены к выходам 13 и 16 ВПК и блока 21 расхода питания (ВРП), а выходы - к ВКР и блоку 22 сравнения (ВСр) . Вход НС,;, также соединен с выходом блока 23 установки оптимальной скорости растворения, а выход - с блоком 24 расходов разгрузки (врр). Входы ВРР также подключены к выходам БРП , ВПК - 14 и 15, БКР, а выход подсоединен по входу регуляторов 8 и 10 расхода пульпы с верхнего и нижнего разгрузочных уровней. Входы блока 25 соотношения (вс) подключены к выходам датчиков 1 и 2 расхода боксита и оборотного раствора, концентратомера. 12, а выход ко входу регулятора 3 расхода оборотного раствора. Регулирование по предлагаемому способу осуцестлвяется следующим образом, Воксит и оборотный .раствор через датчики расходов 1 и 2 поступают в цепочку реакторов 5 для выщелачивания (риг. 1). Датчиками 4,7,9 и 11 (стандартные гамма-плотномеры) измеряются .плотности исходной пульпы р, на верхнем и нижнем разгрузочных . уровнях() (), средняя плотность пульпы на выходе реактора ,. выходные сигналы которых поступа:5т на вход управляющето вычислительного комплек:са 6, а именно на вход блоков приведения Б1К 1-4 (фиг. 2) согласно уравнения (15) . Сигнала с выходов ВПК 2 и 3 поступают на вход БЭМ, в котором по уравнению (&) вычисляется значение в. Сигнал, соответствующий этому значению, поступает на вход БСК, туда же поступает сигнал с выхода ВПК 3. В БСК по уравнению (7) вычисляется значение С, соответствую ций ему выходной сигнал поступает на вход блока БКР. На входы БСР поступают сигнaJ ы с выходов БРЦ, БПК 1 и 4. В БСР по уравнению (8) проводится рас- чет величины К, соответствующий ей выходной сигнал.поступает на вход BCf, и БКР. В БКР ПО уравнению (3) вычисляется значение S , выходной сигнал которого поступает на вход БРР. В БС по результатам сравнения, задаваемого с выхода БУ значения и вычисленного значения К вырабатывается сигнал л К, поступающий на вход БРР. Туда же также поступает сигнал с выходов БРП, ВПК 2 и 3. В БРР по уравненип (14J производится расчет прироста расхода пульпы с верхнего Л PJ и нижнего , разгрузочных уровней, сигналы которых поступают на вход соответствующих регуляторов 8 и 10 расходов. Причем значение .прироста прибавляется к уже имеющимся значениям расходов в виде /Л Р 2. Если , то на входе БРР форм руются сигналы на увеличение расхода пульпы с верхнего разгрузочного уровня, и на уменьшение на соответствунхцуго; величину расхода пульпы с нижнего разгрузочного уровня (согласно условию стабилизации уровня в реакторе (э). Если , то на выходе БРР формируются сигналы на уменьшение с верхнего разгрузочного уровня и на увеличение с нижнего разгрузочного уровня расходов пульпы. В БС поступают сигналы с выходов датчиков Г и 2 расхода боксита и оборотного раствора, в которых на о новании этих значений по формуле (9) определяется необходимая дозировка и соответствующий ей расход оборотного раствора Р. Значение Р корректируется по измеренномуконцентратомером 12 эначениюо х с: выход цепочки реакторов 5 для выщелачивания. Эта величина сравнивается с из меренным датчиком 2 значением Р и преобразуется в прирост расхода обо ротного раствора того или иного зна ка + А Р, / который прибавляется к уж име:р14емуся значению Р в виде f&P. Пример. Предложенный способ автоматического регулирования процесса вьпделачивания опробован в гидрометаллургическом цехе алюминиево го завода на бокситах гидраргиллито вого типа , 1,7, SfOg, //HjO состава, %: 42,3, SVOj 7,3/ плотность боксита jCr 2,73 г / см. Вьццелачивание проводится в цепных реакторах ( агитаторах) размером 8x10 м и объемом 500 м при атмосферном давлении, число реакторов в технолонической цепочики ш-б, температура вьпцелачивания 105° С. В головной реактор поступает исходная ( сырая) пульпа плотностью Г(, 2,62 г / смЗ (GO 250 кг/мЗ) Дозировка сырой пульпы 3,2 расход оборотного раствора Р 252 ч, а боксита Pf - 78 т / ч. Вычисленный по уравнению (1б) объемный расход исходной пульпы Р 280 ti / ч. Задаваемая максимально возможная степень извлечения полевого компонента для данного сырья 2182, 7% (Ю) .Путем математического моделироваИия (7) задается максимальная степень извлечения на выходе первог реактора 25% (считая производительность каждого реактора одинаковой . 0- %ба (ТОГда на основании уравнения бала () выр ажение для степени извлечени перепишется в виде € -- ) по которому находится задаваемое оптималь „f 17750 .кг / ч на выное значение К выходе первого реактора При осуществлении разгрузки пульпы с нижнего разгрузочного уровня реактора С , 280 ), вычисляемая по уравнению {8 ) скорость выщелачивания К 16800 кг/ ч. Значение К находят на основании вычисленных значений кг / м, Р 230 м / ч и g,- С(о) 190 кг / м по результатам измерений датчиков 1,2,4 и 11. Измеренные датчиками 7 и 9 плотности пульпына верхнем и нижнем разгрузочных уровнях) - 2,25 г / см, ,35 г/ с.мЭ(,47 г / см) , а соответствующие ии концентрации C(h) 170 кг / мЗ и С(о)190 кг / мЗ вычисляют по уравнению 15). По значениям С(о ) и С/Л) вычисляют величины 11,2-10 м б) и С-178 кг / м (l). .При данном К, соответствующем перерабатываемому бокситу и вычисленной С, константа скорости М 0,19 1 /i значение которой вычисляют по уравнению (З. Для обеспечения в реакторе оптимальной скорости выщелачивания KpfjT- 17750 кг / ч, необходимо К увеличить на д кг/ч, при этом концентрация твердого на верхнем и нижнем разгрузочном уровне увеличится на ДС Сuf|f jou.Ma Ю кг / м согласно уравнению (12J. Это достигается увеличением расхода с верхнего разгрузочного уровня и уменьшением расхода с нижнего разгрузочного уровня на величину ЛР (14) : .,, гво -,рд 3/ -1ВВм /ч Таким образом, поддержание К на оптимальном значении осуществляется следующим образом. Для увеличения К на величину кг / ч следует расход пульпы с верхнего разгрузочного уровня увеличить на 188 М / ч, а расход с нижнегоразгрузочного уровня уменьшить на ту же величину. Щэичем соответствующие расходы разгрузки равны: Р :.86 м /ч и Pj,-:92 ч, вместо Р О и Р2, 280 м /ч при загрузке только с нижнего уровня, т.е. К оиг соответствующая задаваемой максимальной степени извлечения, достигается при преимущественной разгрузке с верхнего уровня реактора. Применение предложенного способа позволяет увеличить степень извлечения на 1%. . Формула изобретения Способ автоматического..регулиро- i вания непрерывного процесса выщелачивания, включающий поддержание соотношения расходов боксита и рборотного раствора с коррекцией по каустическому модулю после выщелачивания, отличающийся тем, что, с целью степени извлечения путем поддержания скорости выщелачивания в реакторе на оптимальном значении, измeVя oт плотности исходной пульпы, пульпы на верхнем и нижнем разгрузочных уровнях, среднюю плотность пульпы на выходе реактора, определяют текущее знаиение скорости выщелачивания, и при наличии положительной разности между заданным и текущим значениями скорости выщелачивания увеличивают расход пульпы с верхнего разхрузочного уровня и уменьшают на ту же величину расход пульпы с нижнего разгрузоч-. ного уровня, а при условии, если разность между заданным и текущим значениями скорости выщелачивания отриц тельна, расход пульпы с верхнего разгрузочного уровня уменьшают, а с нижнего разгрузочного уровня увеличивают ..

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 537028, кл. С 01 F 07/04, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования непрерывного процесса декомпозиции алюминатного раствора | 1985 |

|

SU1348299A1 |

| Способ управления процессом приготовления сырой бокситовой пульпы для автоклавного выщелачивания | 1989 |

|

SU1621392A1 |

| Способ переработки черносланцевых руд | 2016 |

|

RU2651842C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2493273C2 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| Способ управления процессом получения сырой бокситовой пульпы | 1982 |

|

SU1062187A1 |

| Способ управления процессом получения алюминатного раствора | 1982 |

|

SU1097559A1 |

| Способ производства глинозема из нефелина | 1988 |

|

SU1578081A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| Способ автоматического управления дозировкой оборотного раствора при производстве глинозема по способу Байера | 1982 |

|

SU1151509A1 |

Обор. Р- р

L 10

П

Фиг.г

Авторы

Даты

1981-03-15—Публикация

1979-03-30—Подача