Изобретение относится к технологии производства радиоэлектронной аппаратуры, в частности к термическому дублению печатных плат с нанесенным светочувствительным слоем.

Целью изобретения является упрощение процесса.

Пример 1. Образцы плат размером 200x100 мм загружают в чехол из алюминиевой фольги, подвергают термическому дублению в течение 30 с при 200 С в расплавленном припое типа ПОСК-50, во время операции контролируют состояние припоя и чехла. Установлено, что теплоноситель типа ПОСК-50 не является вэрьшоопасным, при выполнении операции термического дубления светочувстЕительного слоя на основе ПВС не наблюдают ни выбросов, ни всплесков припоя как при на-

греве его, так и при погружении в него плат, предварительно загруженных в чехлы из алюминиевой фольги. Чехлы из алюминия не смачиваются припоем, изменений состояния поверхности чехлов не обнаружено. Затем платы в соответствии с техпроцессом загружают в ванну гальван1гческого меднения и после декапирования и промьюки загру жают в ванну осаждения сплава олово-свинец. Продолжительность операции гальванического меднения составляет -,5 ч, сплава олово-свинец

40 мин. Затем платы промьюают, высу- 5 последующих операций промьшки и суш- шивают и под микроскопом МБС-2 (при х ки.

х10) контролируют состояние поверхности ф торезиста.

Припой типа ПОСК-50 представляет собой расплав компонентов,%: олово (45-5J), кадмий (), свинец остальное ,

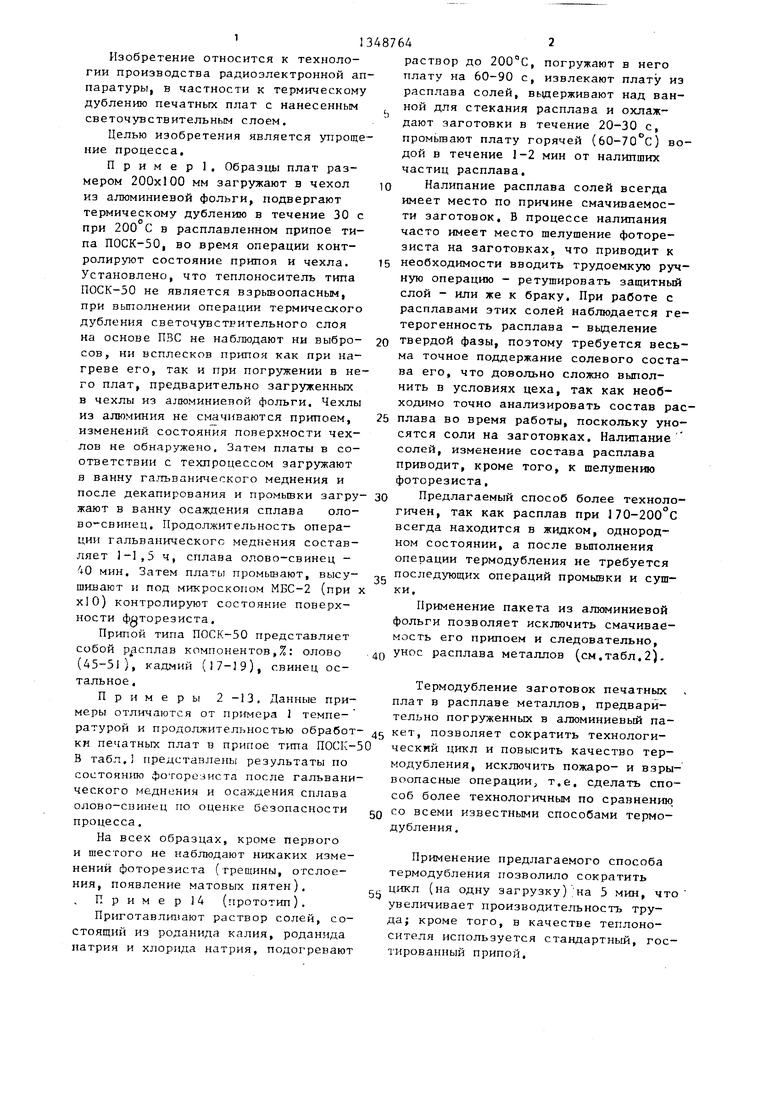

Примеры 2-13, Данные примеры отличаются от примера 1 темпе-

40

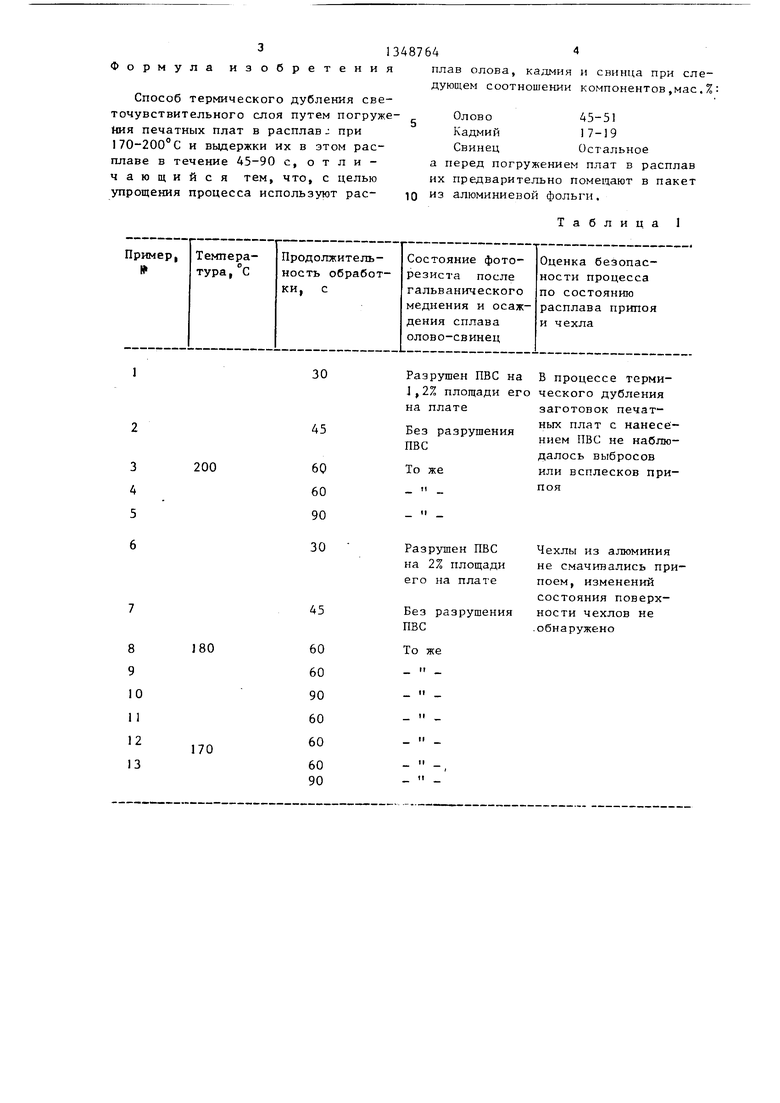

Применение пакета из алюминиевой фольги позволяет исключить смачиваемость его припоем и следовательно, унос расплава металлов (см,табл,2).

Термодубление заготовок печатных плат в расплаве металлов, предварительно погруженных в алюминиевый па- ратурой и продолжительностью обработ- g кет, позволяет сократить технологи- кн печатных плат в припое трта ПОСК-50 ческий цикл и повысить качество тер-

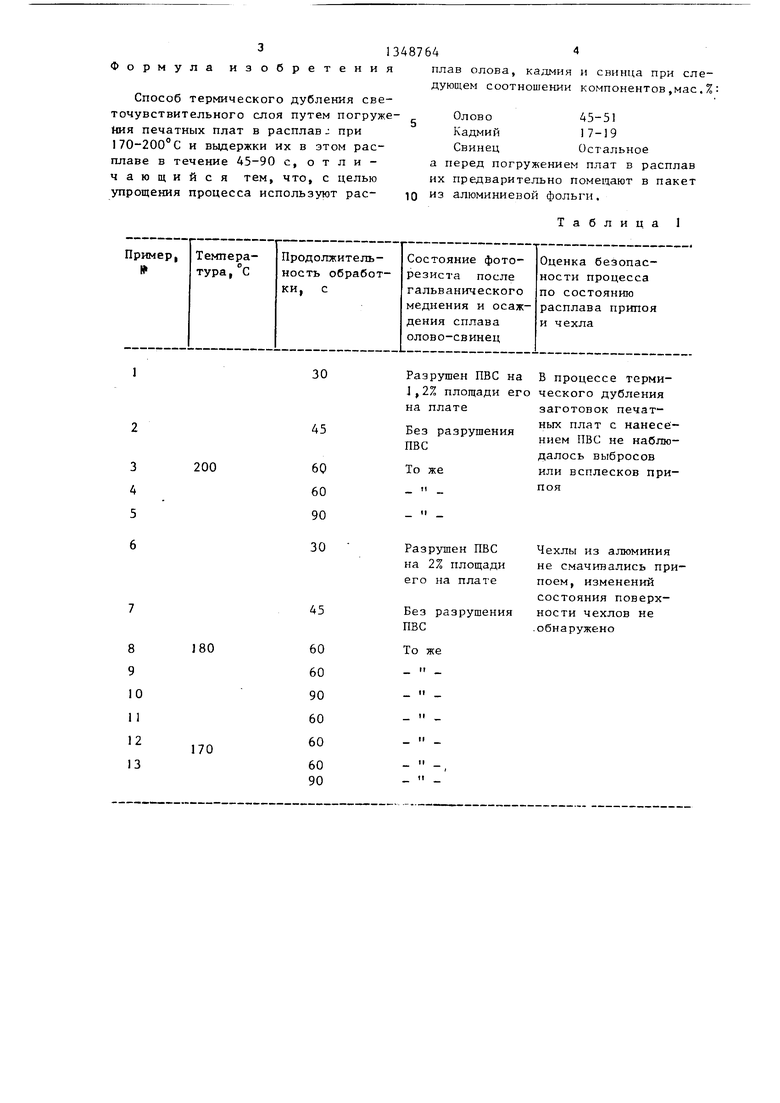

В табл. представлены результаты по состоянию фоторезиста после гальванического меднения и осаждения сплава олово-свинец по оценке безопасности процесса.

На всех образцах, кроме первого и шестого не наблюдают никаких изменений фоторезиста (трещины, отслоения, появление матовых пятен).

П р и м е р 14 (прототип).

Приготавлииают раствор солей, состоящий из роданида калия, роданида натрия и хлорида натрия, подогревают

раствор до 200°С, погружают в него плату на 60-90 с, извлекают плату из расплава солей, выдерживают над ванной для стенания расплава и охлаждают заготовки в течение 20-30 с, промьшают плату горячей (60-70 С) водой в течение 1-2 мин от налипших частиц расплава.

Налипание расплава солей всегда имеет место по причине смачиваемости заготовок, В процессе налипания часто имеет место шелушение фоторезиста на заготовках, что приводит к

необходимости вводить трудоемкую ручную операцию - ретушировать защитный слой - или же к браку. При работе с расплавами этих солей наблюдается гетерогенность расплава - выделение

твердой фазы, поэтому требуется весьма точное поддержание солевого состава его, что довольно сложно выполнить в условиях цеха, так как необходимо точно анализировать состав расплава во время работы, поскольку уносятся соли на заготовках. Налипание солей, изменение состава расплава приводит, кроме того, к шелушению фоторезиста.

Предлагаемый способ более технологичен, так как расплав при J70-200°C всегда находится в жидком, однородном состоянии, а после выполнения операции термодубления не требуется

Применение пакета из алюминиевой фольги позволяет исключить смачиваемость его припоем и следовательно, унос расплава металлов (см,табл,2).

модубления, исключить пожаро- и взрывоопасные операции т,е, сделать способ более технологичным по сравнению. 5Q со всеми известными способами термо-

дубления.

Применение предлагаемого способа термодубления позволило сократить gj. цикл (на одну загрузку) . на 5 мин, что увеличивает производительность труда; кроме того, в качестве теплоносителя используется стандартный, гос- тированный припой.

Формула изобретения

Способ термического дубления светочувствительного слоя путем погруже- йия печатных плат в расплав - при 170-200°С и выдержки их в этом расплаве в течение 45-90 с, отличающийся тем, что, с целью упрощения процесса используют рас-

200

30

45

60 60 90

30

J80

170

45

60 60 90 60 60

60 90

плав олова, кадмия и свинца при следующем соотношении компонентов,мае.%:

Олово45-51

Кадмий 17-19 Свинец Остальное а перед погружением плат в расплав их предварительно помещают в пакет из алюминиевой фольги.

Таблица 1

на В процессе терми- его ческого дубления

я

заготовок печатных плат с нанесением ПВС не наблюдалось выбросов или всплесков припоя

Чехлы из алюминия не смачивались припоем, изменений состояния поверхности чехлов не .обнаружено

Характеристика про-

цесса термодубления Известный ГПредлагаемый

Выдержка, С , над ванной с расплавом:

солей металлов

Промьшка, мин

Сушка, мин

Унос теплоносителя:

1. Пакет из медной фольги

2, Пакет из алюминиевой

фольгиБольшой унос

Таблица2

20-30

1-2

2

льшой унос

ьшой унос

Унос расплава

металла за счет смачиваемости меди расплавом металлов

Отсутствие уноса металлов, так как алюминий не смачивается припоем

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2313926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ДЛЯ СВЕТОДИОДОВ | 2011 |

|

RU2477029C2 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ ВОДНО-ЩЕЛОЧНОГО ПРОЯВЛЕНИЯ | 1986 |

|

SU1342280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2246558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2602084C2 |

| СПОСОБ АКТИВАЦИИ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2604556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2604721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2114522C1 |

| Способ термического дубления светочувствительного слоя | 1975 |

|

SU628455A1 |

Изобретение относится к технологии радиоэлектронной аппаратуры, в частности к термическому дублению светочувствительного слоя печатных плат. Упрощение процесса достигается использованием расплава олова, кадмия и свинца следующего состава, мас.%: олово 45-51; кадмий 17-19 и свинец остальное. Процесс дубления проводят погружением печатных плат в расплав указанного состава при 170-200 С и выдержкой в нем 45-90 с. Перед погружением в расплав платы предварительно помещают в пакет из алюминиевой фольги. Способ обеспечивает сокращение цикла (на одну загрузку) на 5 мин, что увеличивает производительность процесса. 2 табл. со 00 Oi 4

| Конденсатор холодильной машины | 1984 |

|

SU1208435A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-10-30—Публикация

1985-02-11—Подача