Изобретение относится к сухим пленочным фоторезистам водно-щелочного проявления, находящим применение для получения защитных рельефов при изготовлении печатных плат в радио- и электротехнической промышленности.

Целью изобретения является повышение разрешающей способности и устойчивости к перепроявлению.

В качестве диметакрилат бис (этиленгликоль) фталата предложенный сухой пленочный фоторезист может содержать промышленный продукт олигоэфиракрилат МГФ-1 по ТУ 6-16-2210-77. Предложенный сухой пленочный фоторезист хорошо проявляется 1-2%-ными водными растворами слабых щелочей, таких как карбонат натрия, и выдерживает многократное переполнение, что создает удобства при его использовании. Защитный рельеф, полученный на основе предложенного фоторезиста, после проведения фотолитографических операций может быть удален воздействием 5-10% -ных водных растворов гидроокисей натрия или калия при 50-70оС. Фоторезист устойчив в кислых гальванических электролитах и травителях, используемых в производстве многослойных печатных плат позитивным комбинированным способом.

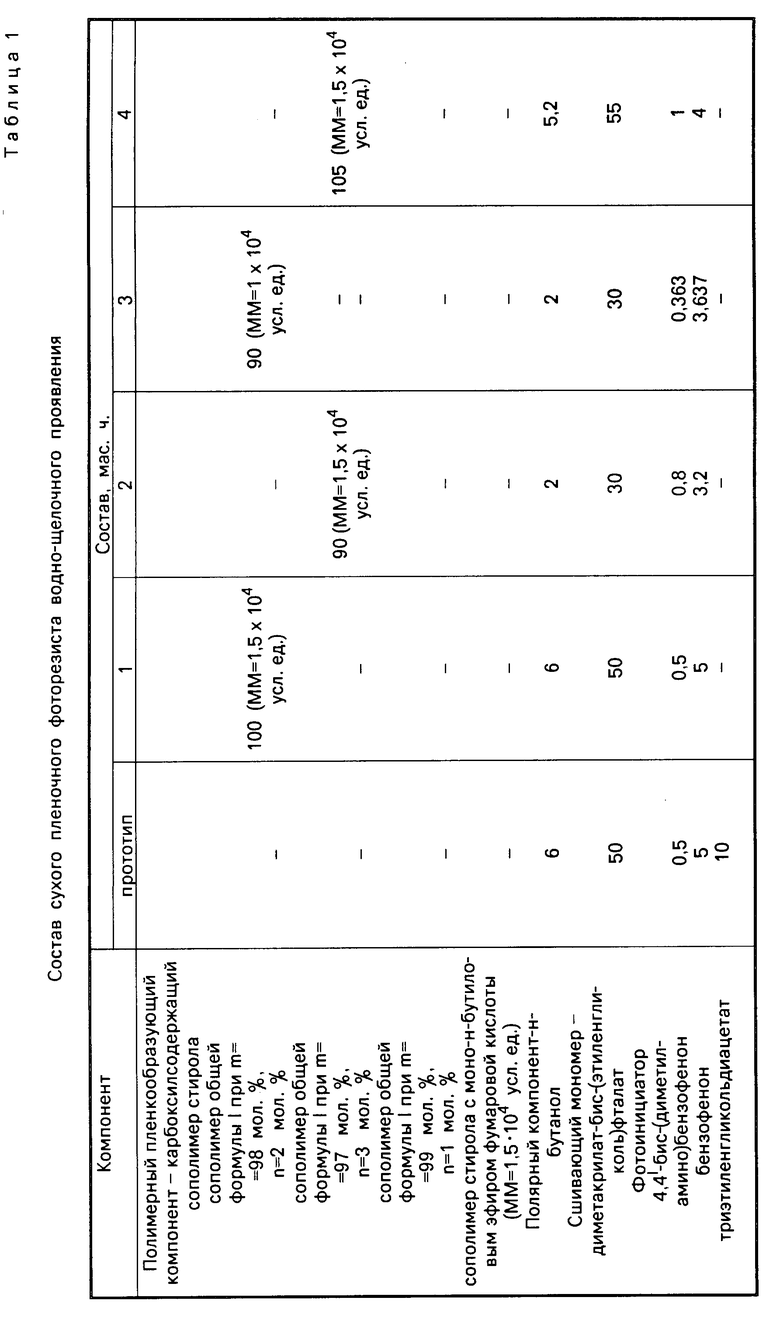

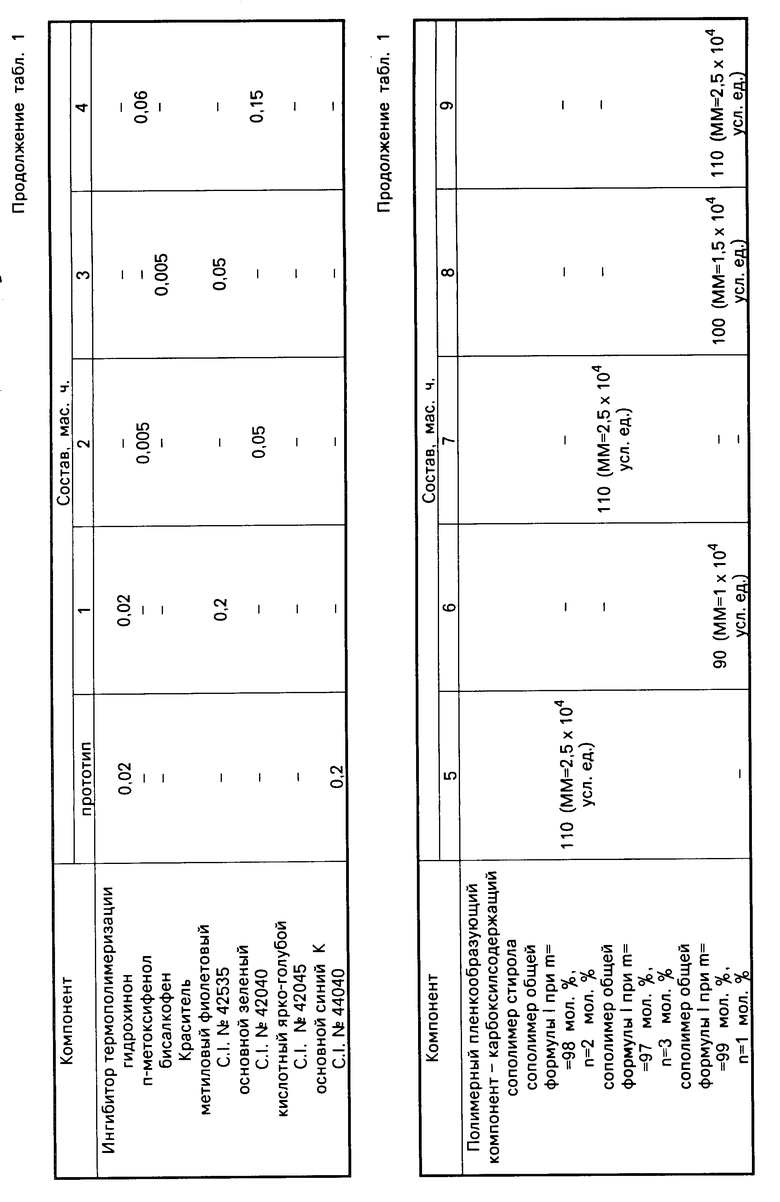

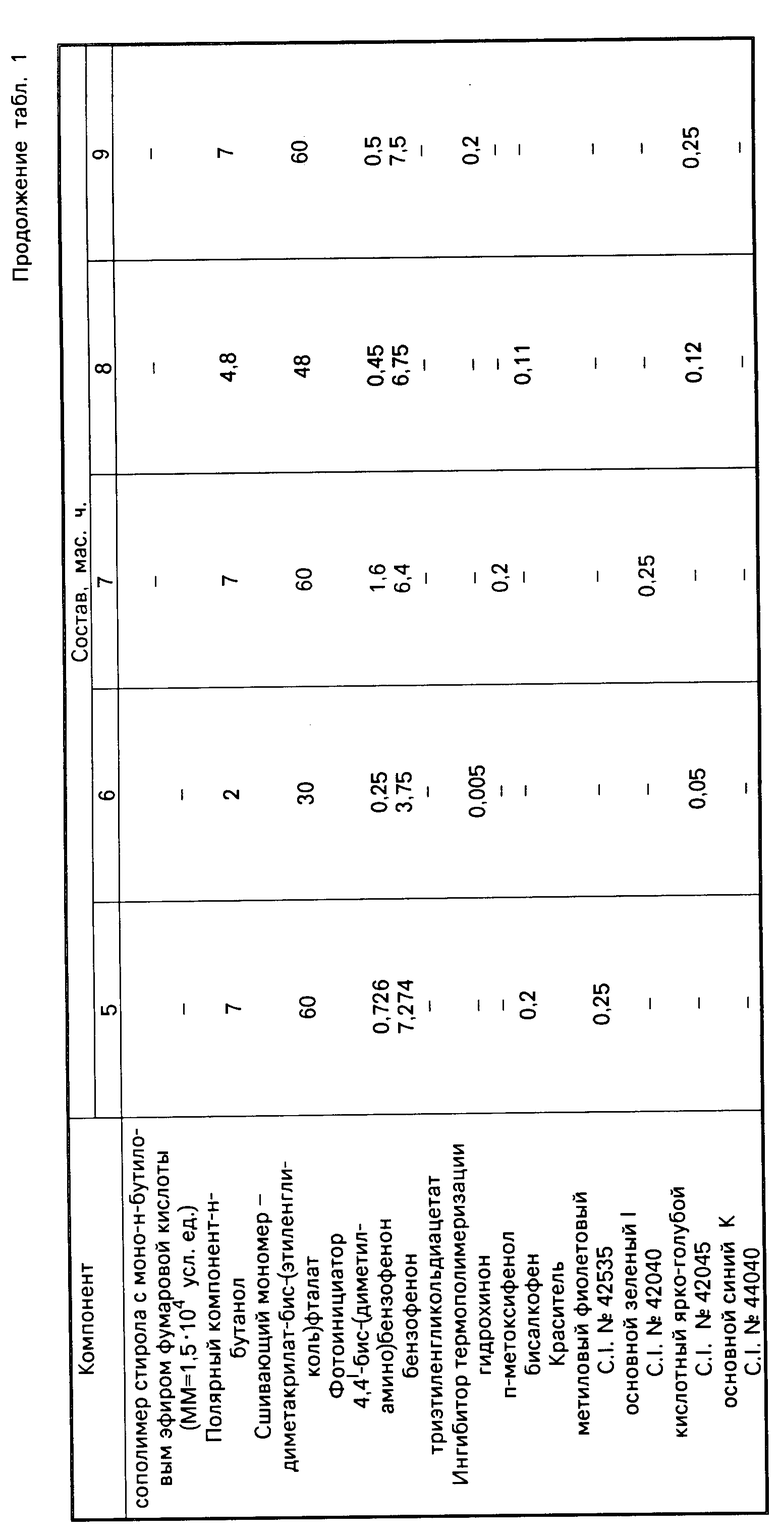

В приведенных примерах отражены конкретные варианты состава предложенного сухого пленочного фоторезиста, а также результаты его испытания.

П р и м е р 1. Изготавливают сухой пленочный фоторезист состава 1, указанного в табл. 1. Для этой цели компоненты фоторезиста растворяют в 300 мас. ч. растворителя н-бутанола. Полученный раствор равномерно наносят через фильеру на полиэтилентерефталатную пленку толщиной 20±3 мкм и сушат при 80оС до необходимого содержания н-бутанола в светочувствительном слое (6 мас. ч. на 100 мас. ч. сополимера или 3,5% от массы светочувствительного слоя). Содержание н-бутанола в светочувствительном слое контролируется весовым методом.

Высушенный светочувствительный слой заданного состава (состав 1 из табл. 1) покрывают защитной полиэтиленовой пленкой толщиной 25-30 мкм и полученный таким образом сухой пленочный фоторезист сматывают в рулон.

С целью испытания сухой пленочный фоторезист наносят на подготовленную поверхность медной фольги при помощи валкового ламинатора марки И4,084.0030 при температуре нагревательных элементов (валков) ламинатора, равной 115 ±3оС, и скорости нанесения 0,7 м/мин. В качестве подложек для нанесения используют фольгированный диэлектрик, состоящий из стеклотекстолита толщиной 1 мм и наклеенной медной фольги толщиной 35 мкм. Перед нанесением фоторезиста поверхность медной фольги готовят путем водно-пемзовой зачистки вращающимися полиамидными щетками и декапирования 10%-ной серной кислотой в течение 15 с для удаления загрязнений и окисной пленки с последующей промывкой водой в течение 2 мин и сушкой поверхности обдувом воздухом с температурой 30-35оС в течение 1 мин.

Параллельно проводят испытание сухого пленочного фоторезиста по прототипу, состав которого также приведен в табл. 1.

Перед нанесением фоторезиста на подложку защитная полиэтиленовая пленка автоматически удаляется (механически отслаивается) с поверхности светочувствительного слоя и сматывается в рулон при приемном валке ламинатора.

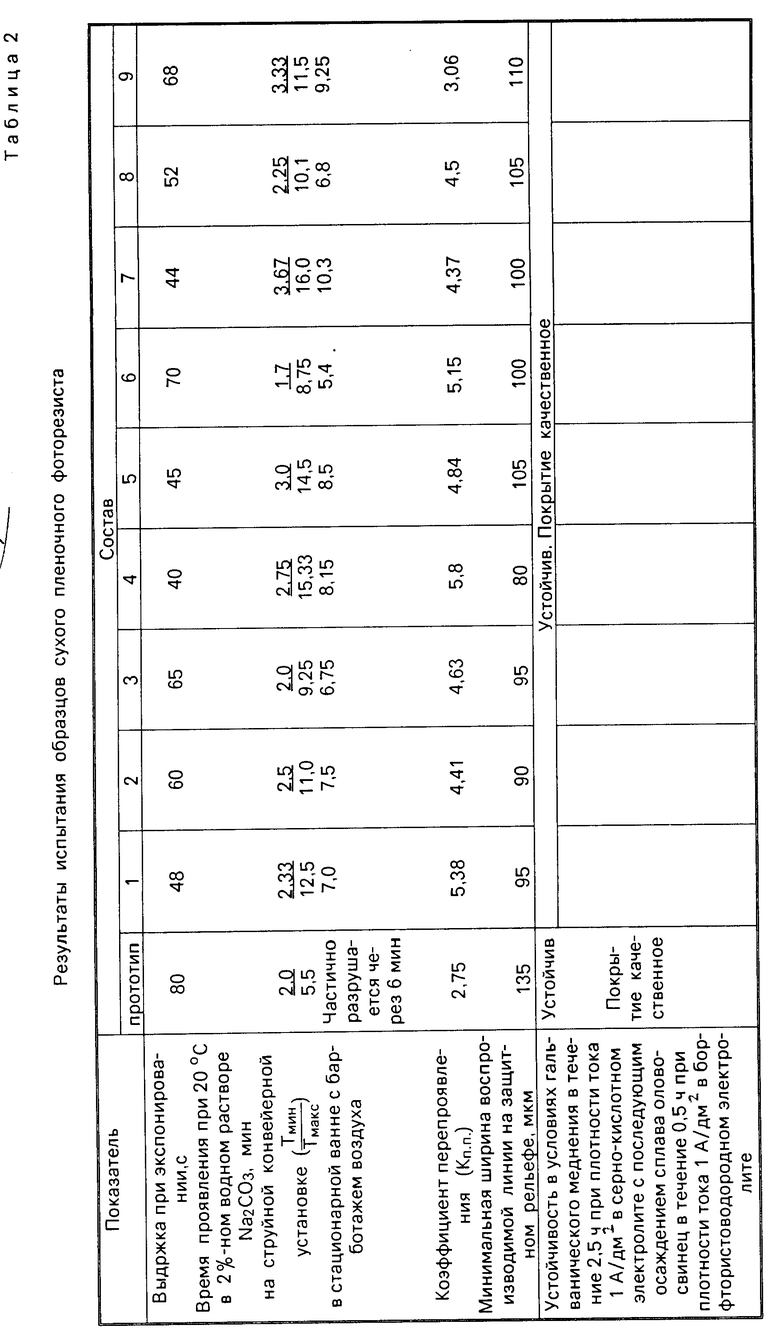

Нанесенный на подложку сухой пленочный фоторезист обоих составов экспонируют через фотошаблон, содержащий набор проводников различной ширины, и рисунок микросхемы с линиями шириной 150 мкм, наложенный поверх полиэтилентерефталатной пленки, оставшейся на поверхности нанесенного светочувствительного слоя, УФ-излучением ртутной, лампы высокого давления мощностью 1 кВт на установке КП 63.41. Оптимальное время экспонирования определяют по достижению соответствия ширины изображения проводников на фотошаблоне и защитном рельефе. Выдержка при экспонировании считается оптимальной, если ширина изображения проводника на фотошаблоне и его отображения на защитном рельефе совпадает. Найдено, что оптимальное время экспонирования составляет для прототипа 80 с, для образца состава 1 48 с (см. табл. 2).

Проэкспонированные заготовки выдерживают в течение 30 мин при 20оС для завеpшения темновой фотохимической реакции, затем с поверхности светочувствительного слоя всех образцов удаляют (отслаивают) полиэтилен-терефталатную пленку. Светочувствительный слой проявляют 2%-ным водным раствором карбоната натрия на струйной установке. Находят минимальное и максимальное время проявления светочувствительного слоя в проявителе, в пределах которого возможно получение качественно проявленного защитного рельефа, не содержащего отслоений элементов микросхемы, имеющих ширину 150 мкм. Для определения сравнительной устойчивости фоторезиста к перепроявлению вычисляют коэффициент перепроявления (Kп.п.) по формуле

Kп.п=  где Tмакс максимально допустимое время проявления светочувствительного слоя в проявителе;

где Tмакс максимально допустимое время проявления светочувствительного слоя в проявителе;

Tмин минимальное время проявления, необходимое для получения качественного защитного рельефа.

Кроме того, определяют возможность применения для проявления фоторезиста стационарной ванны с барботажем воздуха через слой проявителя (70 отверстий для подачи воздуха диаметром 1 мм на 1 дм2 площади дна ванны) и находят время проявления, достаточное для сформирования качественного защитного рельефа.

Определяют также разрешающую способность фоторезиста, характеризуемую минимальной шириной линии, воспроизводимой на защитном рельефе. Кроме того, исследуют устойчивость полученных защитных рельефов в процессе гальванического меднения в течение 2,5 ч при плотности тока 1 A/дм2 с использованием электролита состава, г:

Медь сернокислая

пятиводная 150

Кислота серная 150

Вода, мл До 1000 с последующим осаждением сплава олово-свинец в течение 0,5 ч при плотности тока 1 A/дм2 в борфтористоводородном электролите состава, г:

Олово борфтористое (в пере-

счете на металл) 12

Свинец борфтористый (в пере-

счете на металл) 10

Кислота борфтористоводо-

родная 400

Пептон 4

Вода дистиллированная, мл До 1000

После завершения гальванического покрытия определяют время удаления защитного рельефа в 5%-ном водном растворе едкого калия при 60оС.

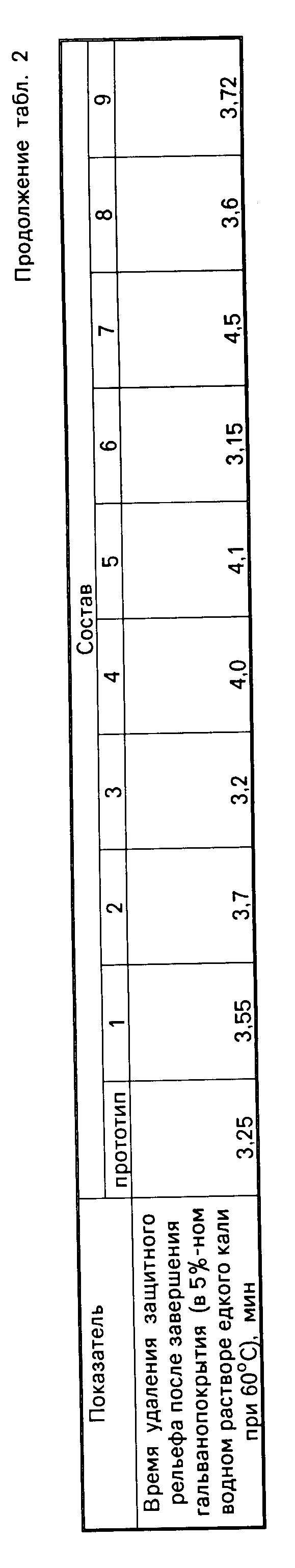

Результаты сравнительных испытаний сведены в табл. 2.

Как видно из табл. 2, предложенный сухой пленочный фоторезист состава 1 (см. табл. 1) имеет более высокую разрешающую способность, чем известный фоторезист по прототипу, и пригоден для воспроизведения линий, с минимальной шириной 95 мкм. Известный фоторезист позволяет воспроизводить линии шириной лишь 135 мкм. Предложенный фоторезист имеет также более высокую устойчивость к перепроявлению, характеризуемую коэффициентом переполнения, равным 5,38, и образует качественный защитный рельеф при времени проявления (на струйной установке) в диапазоне 2,33-12,5 мин. Известный фоторезист имеет меньший коэффициент перепроявления, равный 2,75, и образует качественный защитный рельеф в более узком диапазоне времени проявления (2,0-5,5 мин).

При исследовании процесса группового проявления фоторезиста в стационарной ванне с барботажем воздуха найдено, что известный фоторезист частично разрушается в процессе проявления через 6 мин, что не позволяет проводить проявление печатных плат групповым методом. Предложенный сухой пленочный фоторезист качественно проявляется в течение 7 мин в тех же условиях испытания.

В процессе гальванического покрытия установлено, что оба исследуемых фоторезиста (состава 1 из табл. 1 и по прототипу) обладают хорошей гальваностойкостью и выдерживают последовательное осаждение гальванической меди и сплава олово-свинец.

Защитный рельеф обоих фоторезистов может быть удален воздействием 5%-ного водного раствора едкого калия при 60оС (см. табл. 2).

П р и м е р 2-9. Сухой пленочный фоторезист изготавливают и испытывают, как указано в примере 1, но используют составы 2-9, приведенные в табл. 1.

Испытание образцов фоторезиста проводят по методике, указанной в примере 1. Результаты испытания образцов фоторезиста составов 2-9 приведены в табл. 2.

Как видно из приведенных примеров и результатов сравнительных испытаний, отраженных в табл. 2, предложенный сухой пленочный фоторезист обладает повышенной разрешающей способностью и более высокой устойчивостью к перепроявлению в водном растворе карбоната натрия. Предложенный фоторезист имеет комплекс технологических показателей, обеспечивающий его использование в субтрактивной технологии изготовления сложных печатных плат, и обладает высокой технологичностью как в процессе изготовления, так и в процессе его использования у потребителя. При изготовлении предложенного сухого пленочного фоторезиста используется доступное и дешевое сырье, технология производства несложна и базируется на использовании имеющегося оборудования.

Выбор состава компонентов обеспечивает достижение оптимального комплекса технологических свойств фоторезиста. В частности, выбор содержания ненасыщенного остатка в сополимере в пределах 1-3 мол. дает возможность повысить устойчивость фоторезиста к перепроявлению и его разрешающую способность при сохранении других показателей фоторезиста на требуемом уровне. При увеличении содержания ненасыщенных остатков до свыше 3 мол. резко ухудшается способность фоторезиста качественно удаляться при воздействии раствоpов едких щелочей. Снижение же их содержания до значения ниже 1 мол. ухудшает резольвометрические показатели фоторезиста и устойчивость к перепроявлению. От использования заявляемого объекта ожидается значительный технико-экономический эффект за счет повышения производительности труда, снижения брака, повышения класса сложности изготавливаемых печатных плат. С учетом ожидаемого технико-экономического эффекта, доступности сырья, возможности использования серийного оборудования при изготовлении и применении заявляемого сухого пленочного фоторезиста предполагается, что он найдет широкое применение в крупносерийном и массовом производствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1985 |

|

SU1295930A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1371281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНЫХ РЕЛЬЕФОВ | 1985 |

|

SU1340398A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 2000 |

|

RU2190871C2 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 2000 |

|

RU2190870C2 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 2000 |

|

RU2190869C2 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1992 |

|

RU2054706C1 |

| Сухой пленочный фоторезист | 1976 |

|

SU941918A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1999 |

|

RU2163724C1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1311456A1 |

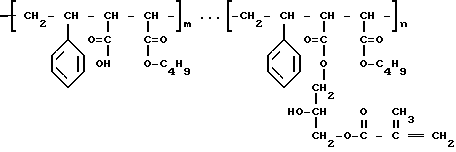

Изобретение касается фоторезистов, в частности сухого пленочного фоторезиста (СФР) водно-щелочного проявления для получения защитных рельефов при изготовлении печатных плат, в радио- и электротехнической промышленности. Для повышения разрешающей способности и устойчивости к перепроявлению используют другой карбоксилсодержащий сополимер стирола (КС) в фотополимеризующемся слое (ФС) другого количественного состава. Последний включает, мас.ч.: КС 90 - 110; н-бутанол 2 - 7; диметилфталат-бис-(этиленгликоль)фталат 30 - 60; фотоинициатор - 4,4′-бис- (диметиламино)бензофенон 0,25-1,6; бензофенон 3,2 - 7,274; ингибитор термополимеризации 0,005 - 0,2; краситель 0,05 - 0,25, СФР состоит из полиэтилентерефталатной основы, ФС указанного состава и защитной полиэтиленовой пленки. КС имеет формулу (CH2-CHK-CHM-CHX)m(-CH2-CHK-CHY-CHX)n, где K-фенил; M - карбоксил; X= -C(O)-O-C4H9; Y= -C(O)-O-CH2-CH(OH)-CH2-O-C(O)-C-(CH3)=CH2; m= 97-99 мол% , n = 1 - 3 мол.%, мол.м. 1-2,5·104. Испытания СФР показывают, что он имеет лучший коэффициент перепроявления (до 5,38, против 2,75), меньшую минимальную ширину воспроизводимой линии на защитном рельефе (до 80 против 135 мкм). 2 табл.

СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ ВОДНО-ЩЕЛОЧНОГО ПРОЯВЛЕНИЯ, состоящий из полиэтилентерефталатной основы, фотополимеризующегося слоя, включающего пленкообразующий компонент карбоксилсодержащий сополимер стирола, полярный компонент н-бутанол, сшивающий мономер диметокрилат - бис-(этиленгликоль)фталат, фотоинициатор 4,4'-бис-(диметиламино)бензофенон и бензофенон, ингибитор термополимеризации и краситель, и защитной полиэтиленовой пленки, отличающийся тем, что, с целью повышения разрешающей способности и устойчивости к перепроявлению, в качестве карбоксилсодержащего сополимера стирола он содержит сополимер общей формулы I

где m 97 99 мол.

n 1 3 мол.

с молекулярной массой (1,0 2,5) · 104 усл.ед. при следующем соотношении компонентов, мас.ч.

Сополимер общей формулы I 90 110

н-Бутанол 2 7

Диметакрилат-бис-(этиленгликоль)фталат 30 60

4,4'-бис-(диметиламино)бензофенон 0,25 1,6

Бензофенон 3,2 7,274

Ингибитор термополимеризации 0,005 0,2

Краситель 0,05 0,25

| Авторское свидетельство СССР N 1097086, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-04-20—Публикация

1986-01-14—Подача