Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при дефектоскопии многослойных изделий велосиметрическим методом.

Цель изобретения - повьшение информативности контроля за счет определения глубины залегания дефекта.

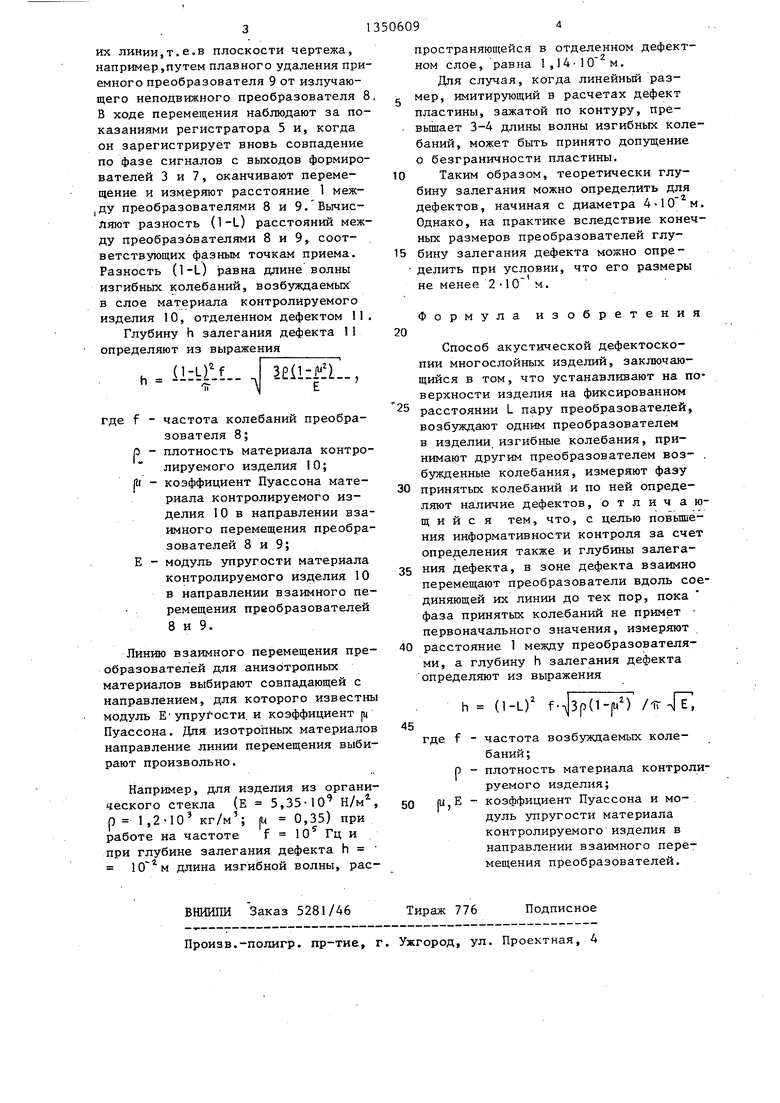

На чертеже представлена блок-схема устройства, реализующего способ акустической дефектоскопии многослойных изделий.

Способ акустической дефектоскопии многослойных изделий заключается в следующем.

На поверхности контролируемого изделия устанавливают пару преобразователей на фиксированном рассто- янии L друг от друга.Одним преобразователем возбуждают в изделии изгиб- ные колебания,а другим - принимают их. Фазу принятых колебаний измеряют и определяют по ней наличие дефекта. При обнаружении дефекта преобразователи располагают в центре зоны дефекта и фиксируют фазу принятых колебаний. Затем преобразователи перемещают друг относительно друга до тех пор, пока фаза принятых коле- ба11ий не примет ранее зафиксированного значения.

По достижении фазой принятых колебаний зафиксированного значения измеряют расстояние 1 между преобразователями и определяют глубину h залегания дефекта из выражения

h -H-.Lilf.. ЗШЖ

т Л| Е

где f - частота возбуждаемых колебаний;

р - плотность материала контролируемого изделия; U,E - -коэффициент Пуассона и

модуль упругости материа- . ла контролируемого изделия в направлении взаимного перемещения преобразователей;

1-L - разность расстояний между преобразователями, соответствующих синфазным точкам приема.

Устройство, реализующее способ акустической дефектоскопии многослойных изделий, содержит электрически последовательно соединенные генератор 1, фазовращатель 2, формирователь 3, фазоизмерительньй блок 4 и регистратор 5. Устройство -также содержит злектрически последовательно соединенные усилитель 6 и формирователь 7. Кроме, того, устройство содержит пару преобразователей 8 и 9. На чертеже обозначены контролируемое изделие 10 и дефект 11 контролируемого изделия. Вход усилителя 6

соединен с преобразователем 9, а выход формирователя 7 - с вторым входом фазоизмерительного блока 4, Преобразователь 8 соединен с выходом генератора 1..

Способ акустической дефектоскопии многослойных изделий осуществляют следующим образом.

Излучающий 8 и приемный 9 преобразователи устройства, например дефектоскопа УВФД-1, после предварительной настройки на эталонном образце (не показан) устанавливают на расстоянии L друг от друга на поверхности контролируемого изделия

10. Преобразователь 8 с помощью генератора 1 возбуждает в изделии 10 изгибные колебания частотой f . Преобразователь 9 принимает возбужденные колебания, которые через усилитель 6 и формирователь 7 поступают на второй вход блока 4. С выхода генератора 1 колебания поступают через фазовращатель 2 и формирователь 3 н-а первый вход блока 4.

В ходе контроля преобразователи 8 и 9, сохраняя фиксированное рас- стояние L между собой, сканируют поверхность изделия 10. При наличии в

изделии 10 дефекта 11, например расслоения, скорость распространения изгибных колебаний изменяется и, следовательно, изменяется фаза сигнала, поступающего на второй вход

блока 4. Изменение разности фаз сигналов , измеряемое блоком 4, регист- риру ется регистратором 5. В ходе сканирования определяют границы дефектного участка и.оконтуривают дефект 11. После оконтуривания преобразователи 8 и 9 устанавливают на поверхности контролируемого изделия 10 в зоне дефекта 11 на расстоянии L друг от друга.

, Управляя фазовращателем 2, добиваются совпадения по фазе сигналов с выходов формирователей 3 и 7. Взаимно перемещают преобразователи 8 и 9 в зоне дефекта 11 соединяющей

их линии,т.е.в плоскости чертежа, например,путем плавного удаления приемного преобразователя 9 от излучающего неподвижного преобразователя 8 В ходе перемещения наблюдают за показаниями регистратора 5 и, когда он зарегистрирует вновь совпадение по фазе сигналов с выходов формирователей 3 и 7, оканчивают перемещение и измеряют расстояние 1 меж- |ДУ преобразователями 8 и 9. Вычисляют разность (I-L) расстояний между преобразователями 8 и 9, соответствующих фазным точкам приема. Разность (1-L) равна длине волны изгибньпс колебаний, возбуждаемьк в слое материала контролируемого изделия 10, отделенном дефектом 11

Глубину h залегания дефекта 11 определяют из выражения

i- - i iI:L)lf. J BEiiif L

где f - частота колебаний преобразователя 8;

р - плотность материала контролируемого изделия 10;

р - коэффициент Пуассона материала контролируемого изделия 10 в направлении взаимного перемещения преобразователей 8 и 9;

Е - модуль упругости материала контролируемого изделия 10 в направлении взаимного перемещения преобразователей В и 9.

Линию взаимного перемещения преобразователей для анизотропных материалов выбирают совпадающей с направлением, для которого известны модуль Е упругости, и коэффициент ц Пуассона. Для изотропньк материалов направление линии перемещения выбирают произвольно t

Например, для изделия из органического стекла (Е 5,35-10 Н/м, р 1,2-10 кг/м ; |И 0,35) при работе на частоте f 10 Гц и при глубине залегания дефекта h длина изгйбной волны, расВНИИПИ Заказ 5281/46 Тираж 776 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

пространяющейся в отделенном дефектном слое, равна 1,14-10 м.

Для случая, когда линейный размер, имитирующий в расчетах дефект пластины, зажатой по контуру, пре- вьшает 3-4 длины волны изгибных колебаний, может быть принято допущение о безграничности пластины.

Таким образом, теоретически глубину залегания можно определить для дефектов, начиная с диаметра 4-10 м. Однако, на практике вследствие конечных размеров преобразователей глубину залегания дефекта можно опре- делить при условии, что его размеры не менее 2 10 м.

Формула изобретения

20

Способ акустической дефектоскопии многослойных изделий, заключающийся в том, что устанавливают на поверхности изделия на фиксированном

25 расстоянии L пару преобразователей, возбуждают одним преобразователем в изделии изгибные колебания, принимают другим преобразователем воз- . бужденные колебания, измеряют фазу

30 принятых колебаний и по ней определяют наличие дефектов, отличающийся тем, что, с целью повьше- ния информативности контроля за счет определения также и глубины залега35 ния дефекта, в зоне дефекта взаимно перемещают преобразователи вдоль соединяющей их линии до тех пор, пока фаза принятых колебаний не примет первоначального значения, измеряют

40 расстояние 1 между преобразователями, а глубину h залегания дефекта определяют из выражения

45

h (1-L) () /1Г л|Т,

где f - частота возбуждаемых колебаний;

р - плотность материала контролируемого изделия;

1 коэффициент Пуассона и модуль упругости материала контролируемого изделия в направлении взаимного перемещения преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой дефектоскопии изделий из композиционных материалов и устройство для его осуществления | 1986 |

|

SU1404930A1 |

| Способ ультразвуковой дефектоскопии трехслойных конструкций и устройство для его осуществления | 1988 |

|

SU1633354A1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1298650A2 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1320742A1 |

| Способ ультразвукового теневого контроля изделий | 1987 |

|

SU1557516A1 |

| Способ ультразвукового теневого контроля изделий из слоистых пластиков и устройство для его осуществления | 1987 |

|

SU1458803A1 |

| Способ ультразвукового контроля изделий | 1987 |

|

SU1527573A1 |

| Устройство для ультразвукового теневого контроля изделий | 1985 |

|

SU1434359A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| Устройство для ультразвукового теневого контроля изделий | 1986 |

|

SU1352346A1 |

Изобретение относится к области акустических методов неразрушающего контроля. Целью изобретения является повьшение информативности контроля - вследствие определения глубины залегания дефекта благодаря измерению разности расстояний между излучающим и приемным преобразователями, соответствующих синфазным точкам приема в зоне дефекта. После обнаружения дефекта 11 в многослойном изделии 10 велосиметрическим методом с регистрацией фазы устанавливают в зоне дефекта излучающий 8 и приемный 9 преобразователи на расстоянии L и фиксируют значение фаз ы с помощью регистратора 5. Затем плавно изменяют расстояние между преобразователями 8 и 9 до тех пор, пока фаза вновь не примет зафиксированного значения, и измеряют в этот момент расстояние 1 между преобразователями 8 и 9. Глубину залегания дефекта определяют по разности расстояний L и 1 с физико-механичес-i ких параметров материала контролируемого изделия 10 и рабочей частоты. 1 ил. i СЛ 00 СЛ о О5 о ;о

| Приборы для неразрзтпающего .контроля материалов и изделий | |||

| Справочник под ред.В.В.Клюева, кн.2, М.: Машиностроение, 1976, с.260-265 | |||

| Там же, с.265-266. |

Авторы

Даты

1987-11-07—Публикация

1986-07-10—Подача