10

15

20

Изобретение относится к способам змельчения материалов в трубных ельницах, главным образом, работаюих в режиме домола материалов, наример сырьевой или цементной шихты ри производстве цемента, и может ыть использовано в других отраслях ромышленности, где применяется двух- тадийное измельчение материалов,наример горнодобывающей, цветной металлургии и т.п.

: Цель изобретения - повьшгение прозводительности, эффективности про-, цесса измельчения и снижение энергозатрат.

Согласно предлагаемому способу материал, предварительно измельченный в мельницах самоизмельчения, стержневых или шаровых с помощью пневматических (сухой порошок) или центробежных (сырьевой шлам) насосов, подают в дополнительно уплотненную первую камеру мельницы под избыточным давлением 0,01-0,3 МПа. Попадая в свободное пространство первой камеры, материал (порошок или шлам) устремляется к межкамерной перегородке и образует по всей ее поверхности достаточно равномерный слой, чему способствует вращение мельницы и избыточ- но.е количество подаваемого материала по сравнению t с выгружаемым из мельницы.

Слой материала, образуемый на поверхности межкамерной перегородки, выполняет роль своеобразного подвижного, поршня, которь1й обеспечивает равномерное и непрерывное продавлива- ние материала через все свободные щели межкамерной перегородки и исключает возможность его рециркуляции через решетку. Указанное условие выполнимо, если толщина слоя материала, создаваемая избыточным давлением в первой камере, превьш1ает.собственную толщину межкамерной перегородки не менее чем в три-четыре раза, что предотвращает возможные проскоки газовой фазы. В пересчете, при условии избыточного давления газовой фазы в первой камере 0,01-0,3 МПа, это должно соответствовать 10-25% от количества готового продукта, выходящего из мельницы, ToлDц нa слоя сверх этих значений или приводит к запиранию мельницы, или требует значительно более высокого избыточного давления в первой камере, что нецелесообразно.

5

0

Проходя через межкамерную перегородку, материал поступает во вторую камеру и равномерно распределяется в порах мелющей загрузки по всей ее высоте и протяженности. Здесь, испытывая совокупное воздействие сдвигающих, истирающих и раздавливающих нагрузок, он эффективно доизмель- чается одновременно во всем слое мелющей загрузки, который втрое пре- вьщ1ает о бычно принятый. Все это приводит к повышению производительности мельницы, эффективности процесса измельчения и снижению энергозатрат, причем как в номинальном, так и в удельном вьфажениях.

При сухом помоле одновременно открываются возможности повьщгения тонкости помола готового продукта и исключается возможность возникновения явления агрегации частиц, так как работу второй камеры можно уподобить режимам вибрационных мельниц. При 5 мокром помоле можно обрабатывать маловлажные и вязкие сырьевые шламы с обеспечением их псевдоразжижения в результате частичного деструктирова- ния шламовых систем в развитой мелющей загрузке второй камеры.

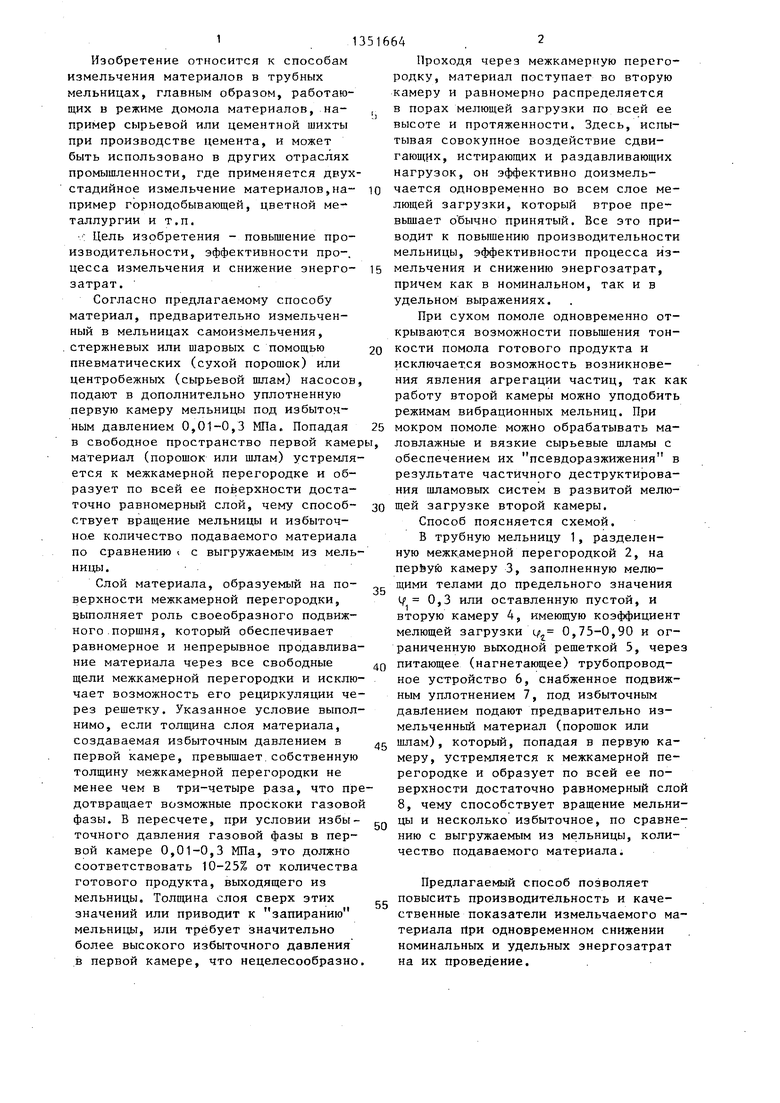

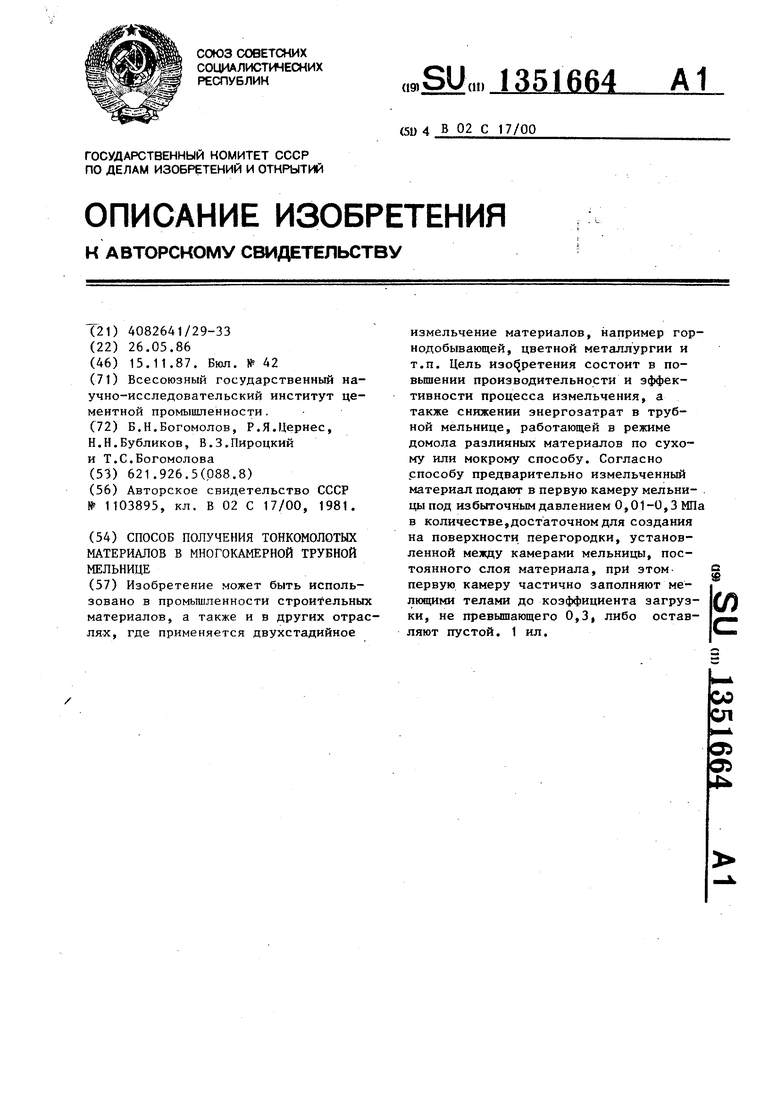

Способ поясняется схемой.

В трубную мельницу 1, разделенную межк.амерной перегородкой 2, на перЬую камеру 3, заполненную мелющими телами до предельного значения Ц 0,3 или оставленную пустой, и вторую камеру 4, имеющую коэффициент мелющей загрузки 1 0,75-0,90 и ограниченную выходной решеткой 5, через питающее (нагнетающее) трубопроводное устройство 6, снабженное подвижным уплотнением 7, под избыточным давлением подают предварительно измельченный материал (порошок или 5 шлам), который, попадая в первую камеру, устремляется к межкамерной перегородке и образует по всей ее поверхности достаточно равномерный слой 8, чему способствует вращение мельницы и несколько избыточное, по сравнению с выгружаемым из мельницы, количество подаваемого материала.

0

5

0

50

Предлагаемый способ позволяет повысить производительность и качественные показатели измельчаемого материала При одновременном снижении номинальных и удельных энергозатрат на их проведение.

Формула изобретения

Способ получения тонкомолотых материалов в многокамерной трубной мельнице при степени заполнения второй камеры мелющими телами, равной 0,75-0,90, отличающийся тем, что, с целью повышения производительности, эффективности процесса измельчения и снижения энергозатрат, предварительно измельченный материал подают в первую камеру мельницы под избыточным давлением 0,01-0,3 МПа, при этом первую камеру заполняют мелющими телами до коэффициента загрузки, не превышающего 0,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкомолотых материалов в трубной многокамерной мельнице и трубная мельница | 1981 |

|

SU1103895A1 |

| ТРУБНАЯ МЕЛЬНИЦА С ВНУТРИМЕЛЬНИЧНЫМ КЛАССИФИЦИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2246355C1 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| ТРУБНАЯ МЕЛЬНИЦА | 2003 |

|

RU2236298C1 |

| Способ помола твердых материалов | 1986 |

|

SU1375334A1 |

| Трубная многокамерная мельница | 1979 |

|

SU886978A1 |

| ТРУБНАЯ МЕЛЬНИЦА | 1999 |

|

RU2150324C1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА | 2006 |

|

RU2291746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2388710C1 |

| Способ помола материала | 1990 |

|

SU1733097A1 |

Изобретение может быть использовано в промышленности строительных материалов, а также и в других отрас- ки, не превышающего 0,3, либо оставлях, где применяется двухстадийное измельчение материалов, например горнодобывающей, цветной металлургии и т.п. Цель изобретения состоит в по- вьш1ении производительности и эффективности процесса измельчения, а также снижении энергозатрат в трубной мельнице, работающей в режиме домола различных материалов по сухому или мокрому способу. Согласно способу предварительно измельченный материал подают в первую камеру мельницы под избыточным давлением 0,01-0,3 МПа в количестве,достаточном для создания на поверхности перегородки, установленной между камерами мельницы, постоянного слоя материала, при этом- первую камеру частично заполняют мелющими телами до коэффициента загрузки, не превышающего 0,3, либо остав(Я ляют пустой. 1 ил. 00 ел

| Способ получения тонкомолотых материалов в трубной многокамерной мельнице и трубная мельница | 1981 |

|

SU1103895A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-11-15—Публикация

1986-05-26—Подача