Изобретение относится к области производства строительных материалов, а именно к помольному оборудованию.

Известна технологическая установка для помола цементных материалов, содержащая трубную мельницу, сепаратор (1).

Наиболее близким изобретением по технической сущности является трубная мельница, включающая загрузочное и разгрузочное устройства, корпус, футерованный бронеплитами и разделенный межкамерными перегородками на камеры, заполненные мелющими телами, образующими в каждой камере зону измельчения (2).

При работе таких мельниц осуществляется внешний рецикл (возврат) измельчаемого материала, когда из сепаратора часть материала (крупка) возвращается в мельницу. Использование рециркуляции части материала позволяет добиваться повышенной дисперсности готового продукта, что дает возможность при одинаковой дисперсности получать в мельницах с рециклом значения удельных расходов электроэнергии меньше, чем в отсутствие рецикла.

К недостаткам мельниц с внешним рециклом относятся повышенная металлоемкость, а также принципиальная невозможность оперативного регулирования времени пребывания материала в мельнице.

Задачей изобретения является снижение металлоемкости, повышение эффективности помола.

Указанная задача достигается тем, что трубная мельница, включающая загрузочное и разгрузочное устройства, корпус, футерованный бронеплитами и разделенный перегородками на камеры, заполненные мелющими телами, образующими в каждой камере зону измельчения, причем в камере, расположенной перед разгрузочным устройством, соотношение веса мелющих тел к измельчаемому материалу составляет 0,01-1,0, и длина этой камеры равна 0,5-3,0 диаметра зоны измельчения предыдущей камеры. Мельница может быть снабжена устройством для регулирования подачи материала, причем оно расположено на входе мельницы.

Мельница может быть снабжена устройством для регулирования выгрузки материала, причем оно расположено на выходе мельницы.

Измельчаемый материал, поступающий в последнюю перед разгрузочным устройством камеру, образует внутренний рецикл с предыдущей, это происходит за счет разницы смещения контуров измельчаемого материала в последней камере с контуром мелющих тел и измельчаемого материала в последней камере, обусловленной разным соотношением веса мелющих тел к весу измельчаемого материала в этих камерах. Расчетно-экспериментальным путем определено, во-первых, что наибольшая величина рецикла достигается при соотношении веса мелющих тел к весу измельчаемого материала, равном 0,01, а наименьшая - при 1, во-вторых, что длина последней камеры должна выполняться в пределах 0,5-3,0 диаметра зоны измельчения предыдущей камеры, причем оптимальная ее длина равна одному диаметру зоны измельчения.

Эти пределы определяют количество возвращаемого материала (величина рецикла) в зависимости от типоразмера мельницы и требуемой тонкости помола. Диаметр зоны измельчения камеры рассчитывается по формуле

dз.u= ϕ•Dк,

где ϕ - степень заполнения камеры мелющими телами;

Dк - диаметр камеры.

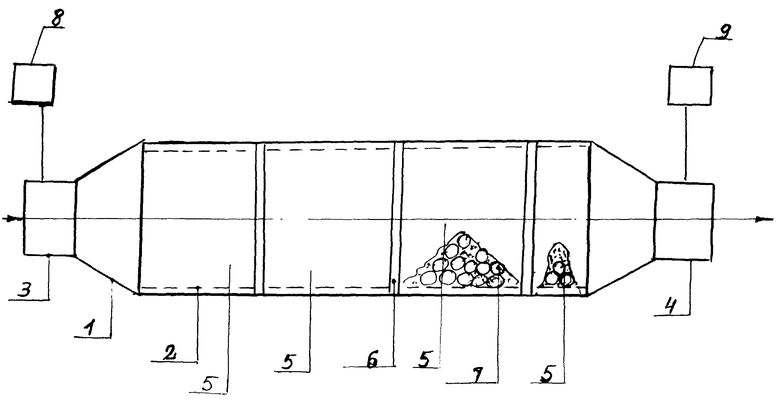

Трубная мельница изображена на чертеже. Она содержит корпус 1 с бронеплитами 2, входное 3 и разгрузочное 4 устройства, камеры 5, перегородки 6, мелющие тела 7, регулирующие устройства подачи материала 8 и выгрузки 9.

Мельница работает следующим образом. Материал, поступающий на измельчение через входное устройство 3, проходит последовательно через камеры 5 мельницы, загруженные мелющими телами 7, и попадает в последнюю камеру перед разгрузочным устройством, длина которой равна 0,5 -3,0 диаметра зоны измельчения предыдущей камеры, а соотношение веса мелющих тел к материалу составляет 0,01 - 1,0. Часть материала из этой камеры возвращается в предыдущую дифференцированно по длине этой камеры. Происходит внутренний рецикл части материала, причем рецикловый поток по своим физико-химическим и физико-механическим свойствам соответствует основному потоку, выходящему из мельницы.

Изменение подачи материала осуществляется устройством регулирования, которое позволяет осуществлять любую форму подачи (импульсную, непрерывную и т. п. ) с требуемыми параметрами для входного потока. Это устройство расположено на входе мельницы. Изменение выгрузки материала осуществляется аналогичным устройством регулирования, которое позволяет изменять форму и параметры выгрузки материала. Этими устройствами обеспечивается оперативное регулирование времени пребывания материала в мельнице для получения заданной дисперсности. Работа этих устройств должна быть жестко согласована.

Таким образом, использование предложенной конструкции трубной мельницы позволит снизить металлоемкость, удельные энергозатраты, получить готовую продукцию требуемой дисперсности на любом типоразмере мельницы, реализовать при этом все разновидности мельниц дискретно-непрерывного действия.

Источники информации

1. Богданов В. И. Механическое оборудование. -М.: Издательство машиностроительной литературы, 1961, с. 79 и 80.

2. Бутт Ю.М. и др. Технология вяжущих веществ. М.: 1965, с. 384 и 385.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ДЛЯ ЗАДАННОГО ВИДА ЦЕМЕНТА | 2000 |

|

RU2169126C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОМОЛА ЦЕМЕНТНЫХ МАТЕРИАЛОВ В ТРУБНОЙ МЕЛЬНИЦЕ | 1996 |

|

RU2107550C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЦЕМЕНТА В МЕЛЬНИЦЕ ДИСКРЕТНО-НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1997 |

|

RU2120921C1 |

| Трубная мельница | 1988 |

|

SU1519770A1 |

| Шаровая барабанная мельница | 1983 |

|

SU1565515A1 |

| Трубная мельница | 1985 |

|

SU1565517A1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА | 2006 |

|

RU2291746C1 |

| Трубная многокамерная мельница | 1984 |

|

SU1622005A1 |

| Способ измельчения материалов в многокамерной трубной мельнице и трубная мельница | 1986 |

|

SU1378914A1 |

| Трубная шаровая мельница | 1980 |

|

SU895506A1 |

Трубная мельница включает загрузочное и разгрузочное устройства, корпус, футерованный бронеплитами и разделенный межкамерными перегородками на камеры с мелющими телами, при этом в камере, расположенной перед разгрузочным устройством, отношение веса мелющих тел к измельчаемому материалу составляет 0,01-1,0, а длина этой камеры равна 0,5-3,0 диаметра зоны измельчения предыдущей камеры. Мельница может быть снабжена устройствами для регулирования подачи и выгрузки материала. Изобретение позволяет снизить металлоемкость и повысить эффективность процесса помола. 2 з.п.ф-лы, 1 ил.

| БУТТ Ю.М | |||

| и др | |||

| Технология вяжущих веществ | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Шаровая мельница | 1982 |

|

SU1039557A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО АВТОМАТИЧЕСКОГО | 0 |

|

SU364115A1 |

| Ударно-струйный распылитель | 1977 |

|

SU680766A1 |

| СРЕДСТВО ДЛЯ СНИЖЕНИЯ АЛКОГОЛЬНОЙ МОТИВАЦИИ ПРИ АЛКОГОЛЬНОЙ ЗАВИСИМОСТИ | 2014 |

|

RU2582966C2 |

| US 4498634, 12.02.1985 | |||

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ЭЛЕКТРОРАЗОГРЕВА | 0 |

|

SU333061A1 |

Авторы

Даты

2000-06-10—Публикация

1999-09-09—Подача