Изобретение относится к гидроэнергетике и может быть использовано при изготовлении подпятников мощных гидроагрегатов.

Цель изобретения - повышение качест- ва покрытия.

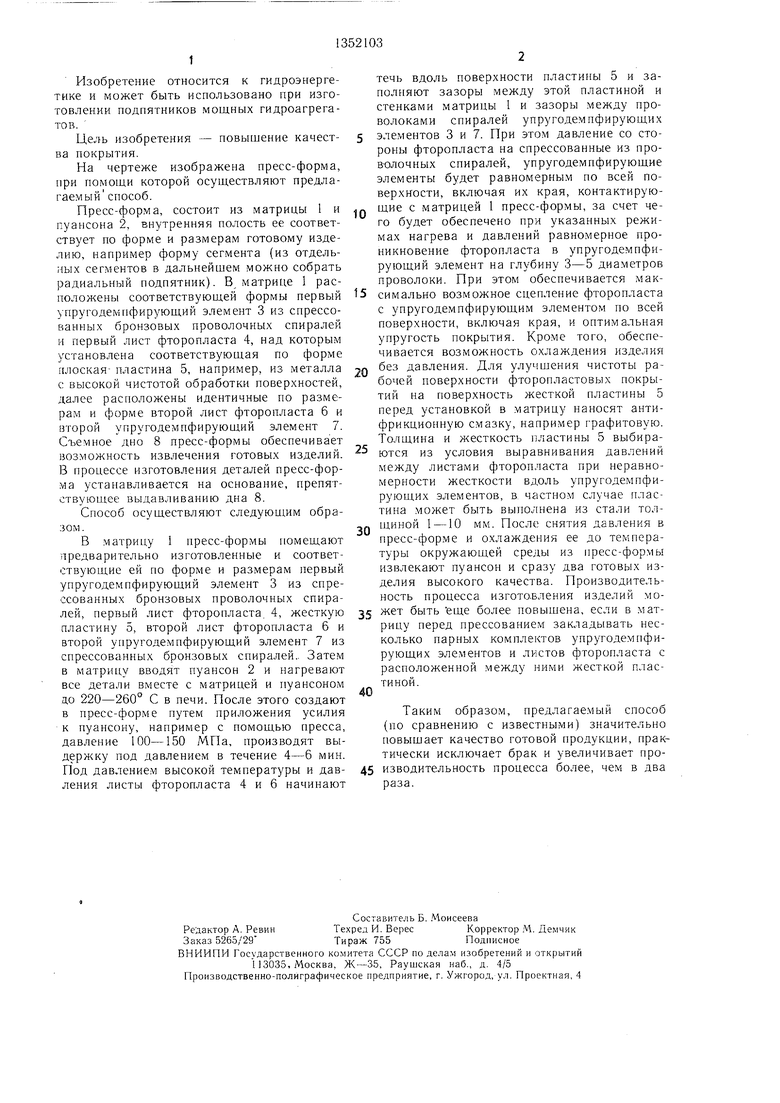

На чертеже изображена пресс-форма, при помощи которой осуществляют предлагаемый способ.

Пресс-форма, состоит из матрицы 1 и пуансона 2, внутренняя полость ее соответствует по форме и размерам готовому изделию, например форму сегмента (из отдельных сегментов в дальнейшем можно собрать радиальный подпятник). В матрице 1 расположены соответствующей формы первый упругодемнфирующий элемент 3 из спрессованных бронзовых проволочных спиралей и первый лист фторопласта 4, над которым установлена соответствующая по форме лоская пластина 5, например, из металла с высокой чистотой обработки поверхностей, далее расположены идентичные по размерам и форме второй лист фторопласта 6 и второй упругодемпфирующий элемент 7. Съемное дно 8 пресс-формы обеспечивает возможность извлечения готовых изделий. В процессе изготовления деталей пресс-форма устанавливается на основание, препятствующее выдавливанию дна 8.

Способ осуществляют следующим образом.

В матрицу 1 пресс-формы помещают предварительно изготовленные и соответствующие ей по форме и размерам первый упругодемпфирующий элемент 3 из спрессованных бронзовых проволочных спиралей, первый лист фторопласта. 4, жесткую пластину 5, второй лист фторопласта 6 и второй упругодемпфирующий элемент 7 из спрессованных бронзовых спиралей.. Затем в матрицу вводят пуансон 2 и нагревают все детали вместе с матрицей и пуансоном до 220-260° С в печи. После этого создают в пресс-форме путем приложения усилия к пуансону, например с помощью пресса, давление 100-150 МПа, производят выдержку под давлением в течение 4-6 мин. Под давлением высокой температуры и дав- ления листы фторопласта 4 и 6 начинают

5 0

5 5

5

0

0

течь вдоль поверхности пластины 5 и заполняют зазоры между этой пластиной и стенками матрицы 1 и зазоры между проволоками спиралей упругодемпфирующих элементов 3 и 7. При этом давление со стороны фторопласта на спрессованные из про- в-олочных спиралей, упругодемпфирующие элементы будет равномерным по всей поверхности, включая их края, контактирующие с матрицей 1 пресс-формы, за счет чего будет обеспечено при указанных режимах нагрева и давлений равномерное проникновение фторопласта в упругодемпфирующий элемент на глубину 3-5 диаметров проволоки. При этом обеспечивается максимально возможное сцепление фторопласта с упругодемпфирующим элементом по всей поверхности, включая края, и оптимальная упругость покрытия. Кроме того, обеспечивается возможность охлаждения изделия без давления. Для улучщения чистоты рабочей поверхности фторопластовых покрытий на поверхность жесткой пластины 5 перед установкой в матрицу наносят антифрикционную смазку, например графитовую. Толщина и жесткость пластины 5 выбираются из условия выравнивания давлений между листами фторопласта при неравномерности жесткости вдоль упругодемпфирующих элементов, в частном случае пластина может быть выполнена из стали тол- цдиной 1 -10 мм. После снятия давления в пресс-форме и о.хлаждения ее до температуры окружающей среды из пресс-формы извлекают пуансон и сразу два готовь1х изделия высокого качества. Производительность процесса изготовления изделий может быть еще более повыщена, если в матрицу перед прессованием закладь вать несколько парных комплектов упругодемпфирующих элементов и листов фторопласта с расположенной между ними жесткой пластиной.

Таким образом, предлагае.мый способ (по сравнению с известными) значительно повышает качество готовой продукции, практически исключает брак и увеличивает производительность процесса более, чем в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ ПОДПЯТНИКОВ ГИДРОГЕНЕРАТОРОВ С ЭЛАСТИЧНЫМ МЕТАЛЛОПЛАСТМАССОВЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОДЕМПФИРУЮЩЕГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ ОПОРНЫХ И УПОРНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1994 |

|

RU2119600C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СЕГМЕНТОВ ПОДПЯТНИКА ГИДРОГЕНЕРАТОРА | 1993 |

|

RU2085773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| Способ изготовления упругодемпфирующего антифрикционного покрытия подпятника | 1983 |

|

SU1321958A1 |

| СОСУД ДЛЯ ХРАНЕНИЯ И ПЕРЕВОЗКИ ОПАСНЫХ ГРУЗОВ | 2004 |

|

RU2290555C2 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ САЙЛЕНТБЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387894C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ЗАГОТОВКУ | 2003 |

|

RU2235605C1 |

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2545142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТА ПОДПЯТНИКА | 1993 |

|

RU2085774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-15—Публикация

1983-04-19—Подача