Изобретение относится к измерению шероховатости поверхностей и может быть использовано при контроле высоты неровностей поверхности различных изделий, например отливок из чугуна.

Целью изобретения является повышение точности и расширение области применения за счет обеспечения возможности контроля изделий, на которых невозможно получить второй донный эхо-импульс ультразвуковых (УЗ) колебаний, с меньшей зависимостью результатов измерений от дифракционных эффектов и нестабильности акустического контакта.

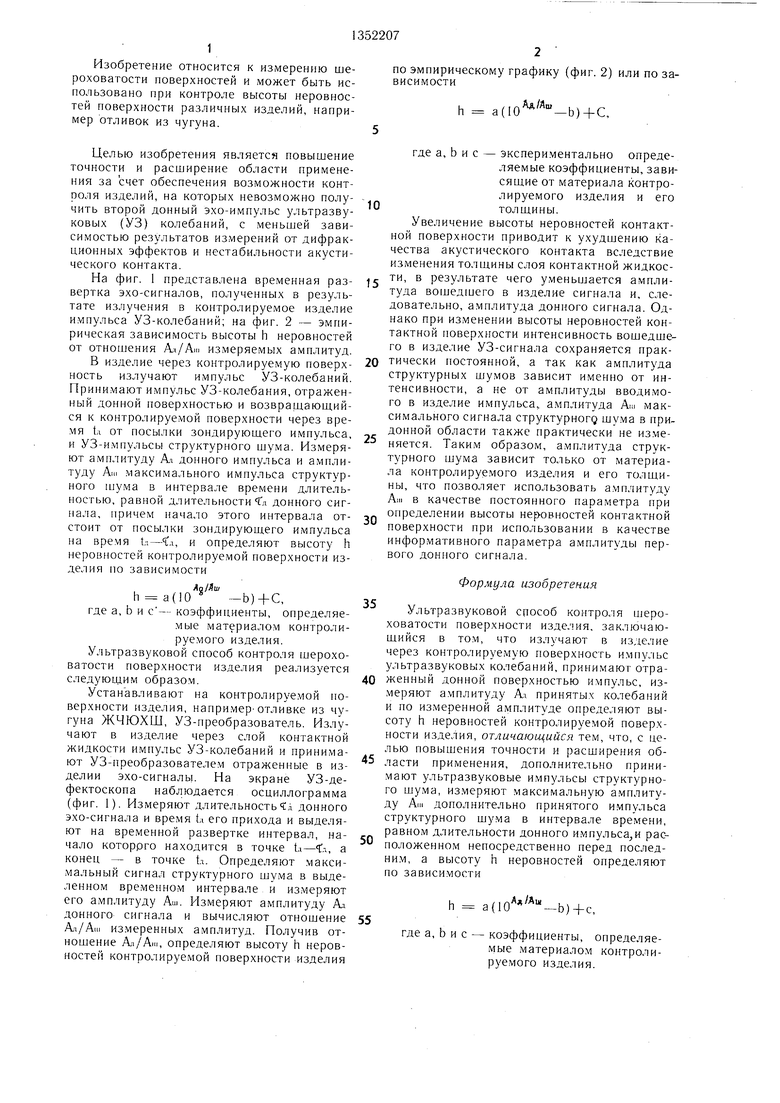

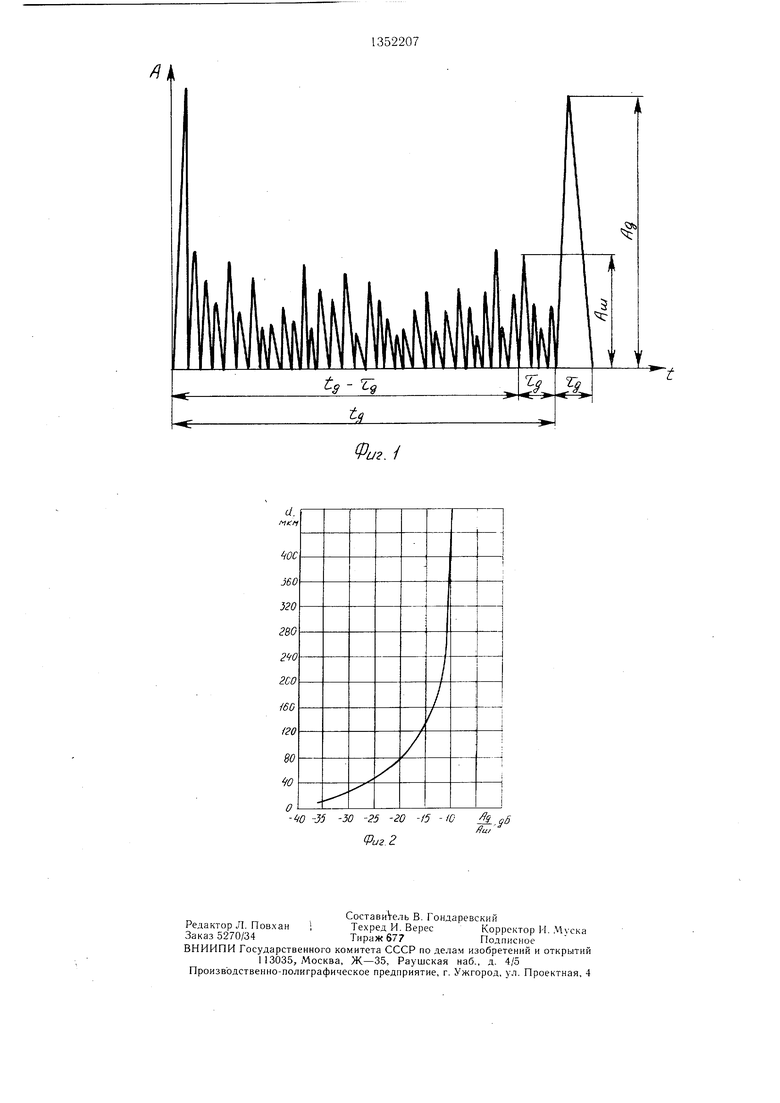

На фиг. 1 представлена временная развертка эхо-сигналов, полученных в результате излучения в контролируемое изделие импульса УЗ-колебаний; на фиг. 2 - эмпирическая зависимость высоты h неровностей от отно1пения A.I/AJII измеряемых амплитуд.

В изделие через контролируемую поверхность излучают импульс УЗ-колебаний. Прини.мают импульс УЗ-колебания, отраженный донной поверхностью и возвращаюший- ся к контролируемой поверхности через время ti от посылки зондируюш.его импульса, и УЗ-импульсы структурного шума. Измеряют амплитуду Ал донного импульса и амплитуду AUI .максимального импульса структурного шума в интервале времени длительностью, равной длительности Сч донного сигнала, причем начало этого интервала отстоит от посылки зондируюшего импульса на время t.-i-Ci, и определяют высоту h неровностей контролируемой поверхности изделия но зависимости

Аа/йш

h а(10 Ь)+С, где а, b и с - коэффициенты, определяемые материалом контролируемого изделия.

Ультразвуковой способ контроля шероховатости поверхности изделия реализуется следующим образом.

Устанавливают на контролируе.мой но- верхности изделия, напри.мер-отливке из чугуна ЖЧЮХШ, УЗ-преобразователь. Излучают в изделие через слой контактной жидкости импульс УЗ-колебаний и принимают УЗ-преобразователем отраженные в изделии эхо-сигналы. На экране УЗ-де- фектоскопа наблюдается осциллограмма (фиг. 1). Измеряют длительностьч:д донного эхо-сигнала и вре.мя 1д его прихода и выделяют на временной развертке интервал, начало которого находится в точке .i, а конец - в точке л. Определяют .максимальный сигнал структурного шума в выделенном временно.м интервале и из.меряют его амплитуду Аш. Измеряют амплитуду Ад донного сигнала и вычисляют отношение Ач/А.и измеренных амплитуд. Получив отношение А 1/А 1, определяют высоту h неровностей контролируемой поверхности изделия

по эмпирическому графику (фиг. 2) или по зависимости

h a()+C,

0

5

0

0

5

0

5

0

где а, b и с - экспериментально определяемые коэффициенты, зави- сяшие от материала контролируемого изделия и его толшины.

Увеличение высоты неровностей контактной поверхности приводит к ухудшению качества акустического контакта вследствие изменения толщины слоя контактной жидкости, в результате чего уменьшается амплитуда вошедшего в изделие сигнала и, следовательно, амплитуда донного сигнала. Однако при изменении высоты неровностей контактной поверхности интенсивность вошедшего в изделие УЗ-сигнала сохраняется практически постоянной, а так как амплитуда структурных шумов зависит именно от интенсивности, а не от амплитуды вводимого в изделие импульса а.мплитуда Am максимального сигнала структурного шу.ма в придонной области также практически не изменяется. Таким образом, амплитуда структурного шума зависит только от материала контролируемого изделия и его толшины, что позволяет использовать а.мплитуду АН. в качестве постоянного параметра при определении высоты неровностей контактной поверхности при использовании в качестве информативного параметра амплитуды первого донного сигнала.

Формула изобретения

Ультразвуковой способ контроля шероховатости поверхности изделия, заключающийся в том, что излучают в изделие через контролируемую поверхность импульс ультразвуковых колебаний, принимают отраженный донной поверхностью имнульс, измеряют амплитуду AI принятых колебаний и по измеренной амплитуде определяют высоту h неровностей контролируемой поверхности изделия, отличающийся тем, что, с целью повышения точности и расширения области применения, дополнительно принимают ультразвуковые импульсы структурного шума, измеряют максимальную амплитуду Аш дополнительно принятого импульса структурного шума в интервале времени, равном длительности донного и.мпульса и расположенном непосредственно перед послед- ни.м, а высоту h неровностей определяют по зависимости

h а(10

Ад Ми

-Ь)-Ьс,

55

где а, Ь и с - коэффициенты, определяемые материалом контролируемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО ДИАМЕТРА ЗЕРНА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2589751C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2014 |

|

RU2570097C1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Ультразвуковой способ контроля изделий | 1988 |

|

SU1619167A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ, ИМЕЮЩИХ СЛОЖНУЮ ФОРМУ ТЕЛ ВРАЩЕНИЯ С НАЛИЧИЕМ НАПРЕССОВАННЫХ ДЕТАЛЕЙ | 1993 |

|

RU2084889C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

П:юбретенис относится к области измерения 1иеро.ховатости иоверхностей, 11е, 1ыо изобретения являются иовын1ение точности и расипфение OO.IISCTH п имеиснпя 1имсд- ствие обеспечения возможносги контроля из де, П1Й и.з материален С бo.llvии i к(Г:и1к{1и- циентом затухания и oTC rpoiiKH от дифракционных эффектов и iC - } } - качсства акустического контакта б,1агода|1я H3N:epe- нию максима, ibHoii амн, нмну.льса структурногч) И1ума в нрид()1по11 .(оно. Импульс у,т1 тразвуковых Ko. ie6ainiii ir-i.u Haior в изле, через контро.чирх кмцч lo ч() ность н нринимают доннь ; ахо - ,.ii)C и нлп1у, П)СЫ структурного . 11з им1як)т амп, пггуды донного , ii,ca ji л аксималь- ного нмпу,тьса структурн()го Hiyva н нридон- Hoii области, а высоту iieposiHOCTeii KOHi poЛНруеМО поверхности OniUMC/lHiOT но ТН()шению измеренных амн. штуд с х четом конкретного 1атерна,та ii то.чнип ы контро, мого изде.шя. 2 ил. U5

U2. l

-35 -30 -25 -20 -f5 -Ю а6

/7ш (Риг. 2

„„ „.Составитель В. Гондаревский

Заказ™27Ш34 ехред R ВересКорректор И. Муска

ои,лыпмТираж 677Подписное

ВНИИ11И Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| & World conference on nondestructive testino- | |||

| Cannes, 1976, 3F 11, p | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1987-11-15—Публикация

1986-06-26—Подача