Изобретение относится к конструкциям аппаратов, позволяющих получать очищенные концентрированные растворы,суспензии, кристаллы или порощкообразные продукты (на примере производства карбонатов калия и натрия особой чистоты), и может быть использовано в химической, пищевой, микробиологической и других отраслях про- мыщленности.

Цель изобретения - получение порощ- кообразных веществ.

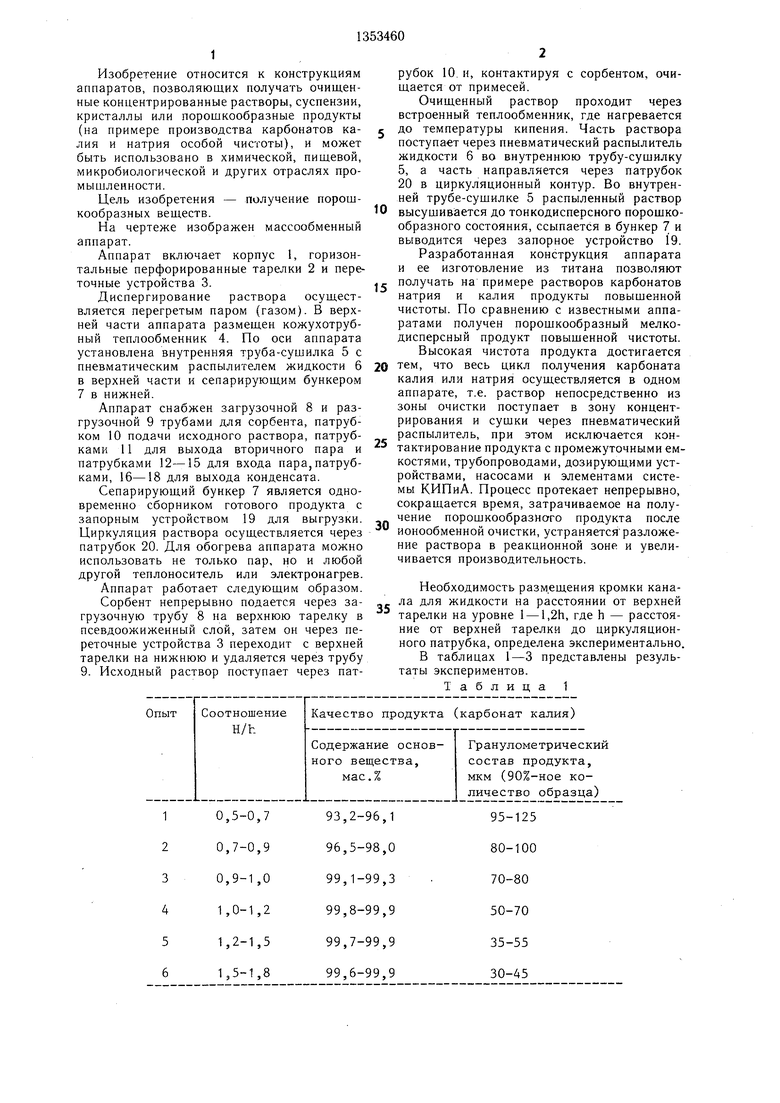

На чертеже изображен массообменный аппарат.

Аппарат включает корпус 1, горизонтальные перфорированные тарелки 2 и переточные устройства 3.

Диспергирование раствора осуществляется перегретым паром (газом). В верхней части аппарата размещен кожухотруб- ный теплообменник 4. По оси аппарата установлена внутренняя труба-сушилка 5 с пневматическим распылителем жидкости 6 в верхней части и сепарирующим бункером 7 в нижней.

Аппарат снабжен загрузочной 8 и разгрузочной 9 трубами для сорбента, патрубком 10 подачи исходного раствора, патрубками 11 для выхода вторичного пара и патрубками 12-15 для входа пара,патрубками, 16-18 для выхода конденсата.

Сепарирующий бункер 7 является одновременно сборником готового продукта с запорным устройством 19 для выгрузки. Циркуляция раствора осуществляется через патрубок 20. Для обогрева аппарата можно использовать не только пар, но и любой другой теплоноситель или электронагрев.

Аппарат работает следующим образом.

Сорбент непрерывно подается через загрузочную трубу 8 на верхнюю тарелку в псевдоожиженный слой, затем он через переточные устройства 3 переходит с верхней тарелки на нижнюю и удаляется через трубу 9. Исходный раствор поступает через пат

рубок 10.и, контактируя с сорбентом, очищается от примесей.

Очищенный раствор проходит через встроенный теплообменник, где нагревается до температуры кипения. Часть раствора поступает через пневматический распылитель жидкости 6 во внутреннюю трубу-сушилку 5, а часть направляется через патрубок 20 в циркуляционный контур. Во внутренней трубе-сушилке 5 распыленный раствор высушивается до тонкодисперсного порошкообразного состояния, ссыпается в бункер 7 и выводится через запорное устройство 19.

Разработанная конструкция аппарата и ее изготовление из титана позволяют г получать на примере растворов карбонатов натрия и калия продукты повышенной чистоты. Цо сравнению с известными аппаратами получен порошкообразный мелкодисперсный продукт повышенной чистоты.

Высокая чистота продукта достигается 0 тем, что весь цикл получения карбоната калия или натрия осуществляется в одном аппарате, т.е. раствор непосредственно из зоны очистки поступает в зону концентрирования и сушки через пневматический распылитель, при этом исключается контактирование продукта с промежуточными емкостями, трубопроводами, дозирующими устройствами, насосами и элементами системы КИПиА. Процесс протекает непрерывно, сокращается время, затрачиваемое на получение порошкообразного продукта после ионообменной очистки, устраняется разложение раствора в реакционной зоне и увеличивается производительность.

5

0

35

Необходимость размещения кромки канала для жидкости на расстоянии от верхней тарелки на уровне 1 - l,2h, где h - расстояние от верхней тарелки до циркуляционного патрубка, определена экспериментально.

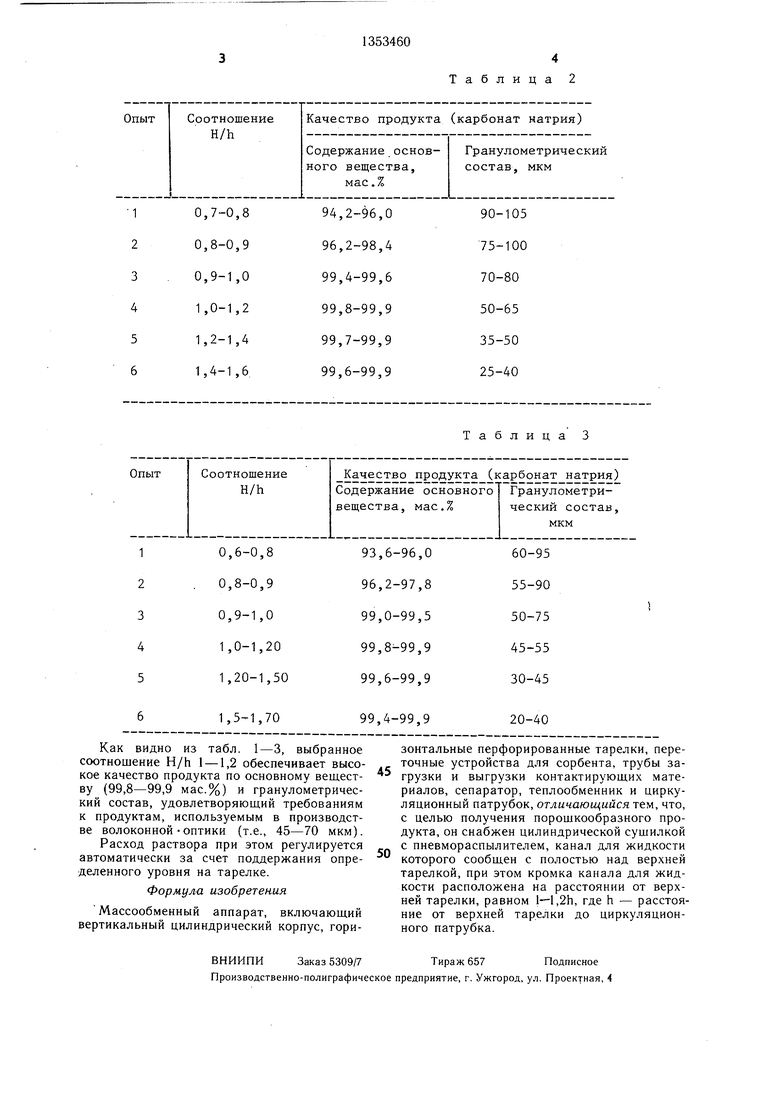

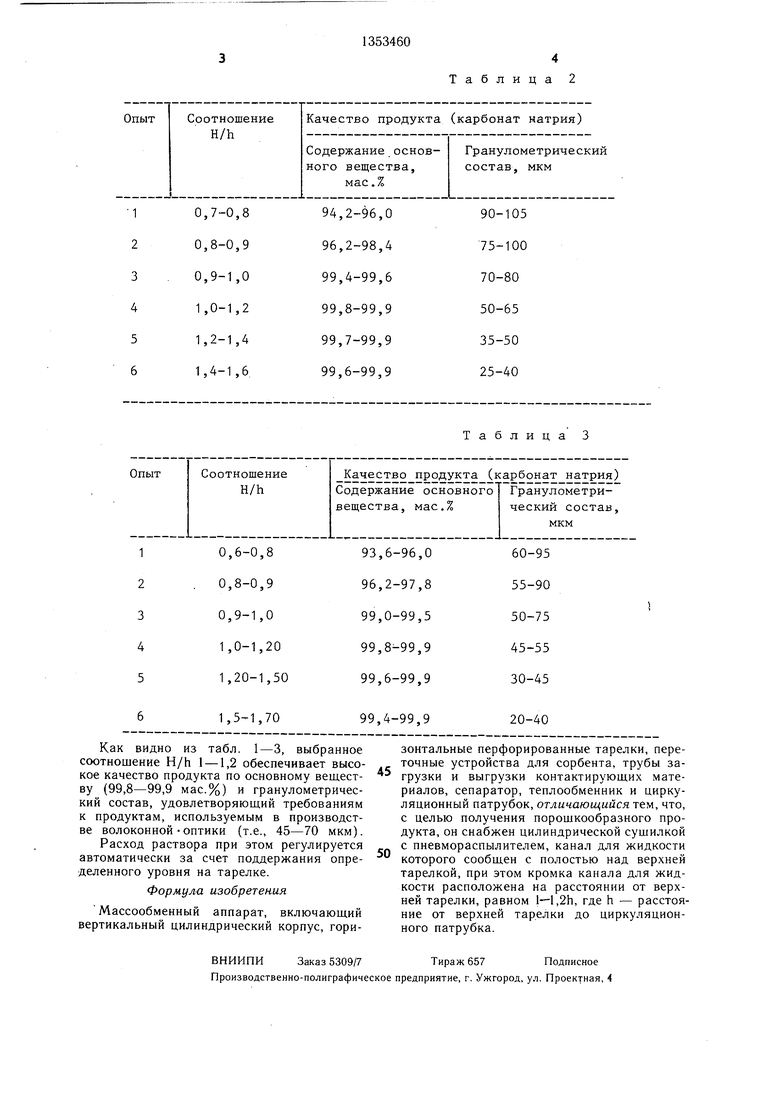

В таблицах 1-3 представлены результаты экспериментов.

Таблица 1

Как видно из табл. 1-3, выбранное соотношение H/h 1 - 1,2 обеспечивает высокое качество продукта по основному веществу (99,8-99,9 мас.%) и гранулометрический состав, удовлетворяющий требованиям к продуктам, используемым в производстве волоконной-оптики (т.е., 45-70 мкм).

Расход раствора при этом регулируется автоматически за счет поддержания определенного уровня на тарелке.

Формула изобретения

Массообменный аппарат, включающий вертикальный цилиндрический корпус, гориВНИИПИЗаказ 5309/7Тираж 657Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Таблица 3

5

0

зонтальные перфорированные тарелки, переточные устройства для сорбента, трубы загрузки и выгрузки контактирующих материалов, сепаратор, теплообменник и циркуляционный патрубок, отличающийся тем, что, с целью получения порощкообразного продукта, он снабжен цилиндрической сушилкой с пневмораспылителем, канал для жидкости которого сообщен с полостью над верхней тарелкой, при этом кромка канала для жидкости расположена на расстоянии от верхней тарелки, равном 1-l,2h, где h - расстояние от верхней тарелки до циркуляционного патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1982 |

|

SU1111788A1 |

| Устройство для пневматического транспорта порошкообразных материалов | 1978 |

|

SU969623A1 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2011 |

|

RU2484398C1 |

| Аппарат для получения обезвоженного хлористого кальция | 1988 |

|

SU1561991A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ КОЧЕТОВА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2013 |

|

RU2543910C1 |

| ЛИНИЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ РАСТВОРОВ И/ИЛИ ПУЛЬП ПО УГОЛЬНО-СОРБЦИОННОЙ ТЕХНОЛОГИИ | 2011 |

|

RU2489508C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2015 |

|

RU2576727C1 |

| РЕАКТОР ФОРСУНОЧНЫЙ ПЛЕНОЧНОГО ТИПА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344876C1 |

| Аппарат для выщелачивания | 1975 |

|

SU593709A1 |

Изобретение относится к конструкциям аппаратов, позволяющих получать очищенные концентрированные растворы, суспензии или порошкообразные продукты. Цель , твердой ч дтэ | а циркуля- цию исходный pacmSop Готовый продукт изобретения - получение порошкообразных веществ. Аппарат содержит вертикальный цилиндрический корпус 1, горизонтальные перфорированные тарелки 2, переточные устройства 3 для сорбента, установленные между тарелками, и устройства загрузки и выгрузки контактирующих материалов, сепаратор, кожухотрубных теплообменник, трубу-сушилку 5. В верхней части трубы 5 размещен пневмораспылитель очищенного раствора, кромка канала для жидкости которого размещена на расстоянии от тарелки - l,2h, где h - высота установки циркуляционного патрубка. 3 табл. 1 ил. .,- Перегретый 15 .гКф & (Л со сд со 4;; с:

| Тепломассообменный аппарат | 1982 |

|

SU1111788A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-23—Публикация

1986-01-29—Подача